LNC-M510i螺距誤差補償功能的應用研究

史利娟,陳金英,李兆坤

(北京工業職業技術學院機電系,北京100042)

螺距誤差和反向間隙是影響機床定位精度和重復定位精度的兩個重要因素。在機床的機械部分具備一定的精度范圍條件下,可以通過數控系統提供的反向間隙和螺距誤差補償進行定位精度和重復定位精度的修復。文中就螺距誤差補償進行詳細的說明。

定位精度指的是數控系統發出的指令值與機床進給軸系統實際運動值之間的差值。螺距誤差補償就是修正數控系統根據程序計算發出的指令值,從而提高機床的定位精度,在一定范圍內通過數控系統補償機床由于絲杠螺距存在的機械誤差。

1 LNC-M510i 系統螺距補償方法

LNC-M510i 系統螺距補償采用單向、增量式的螺距誤差補償方法,通過多次、雙向檢測機床在有效行程范圍內多個定位點的定位誤差,通過一定的算法計算出定位點的螺距誤差補償值,將其輸入到數控系統相應的參數和螺距誤差補償表中去。具體補償方法為:

(1)確定螺距補償的開始位置和補償方向

建立檢測機床定位誤差的工件坐標系,確定機床進行某軸檢測的有效行程,計算出機床零點與之距離最近的檢測點之間的距離,確定從機床零點運動到最近點的方向。如:若當機床回到機械零點在工件坐標系中顯示的-500,進行檢測的有效范圍為0 ~400,需要記錄兩個值:螺距開始補償的位置距離機床零點距離為100、方向是相對機床零點向正方向進行補償。

(2)利用檢測設備進行機床定位精度的檢測

將數控系統提供的螺距誤差補償功能關閉,利用檢測設備進行機床定位精度和重復定位精度的檢測。對于定位精度的檢測,現在比較常用的是激光干涉儀,用其線性測長單元可以測出其定位精度和重復定位精度,從數據分析單元可以直接分析出螺距誤差補償值和反向間隙值。

(3)進行反向間隙補償和螺距誤差補償參數的設置

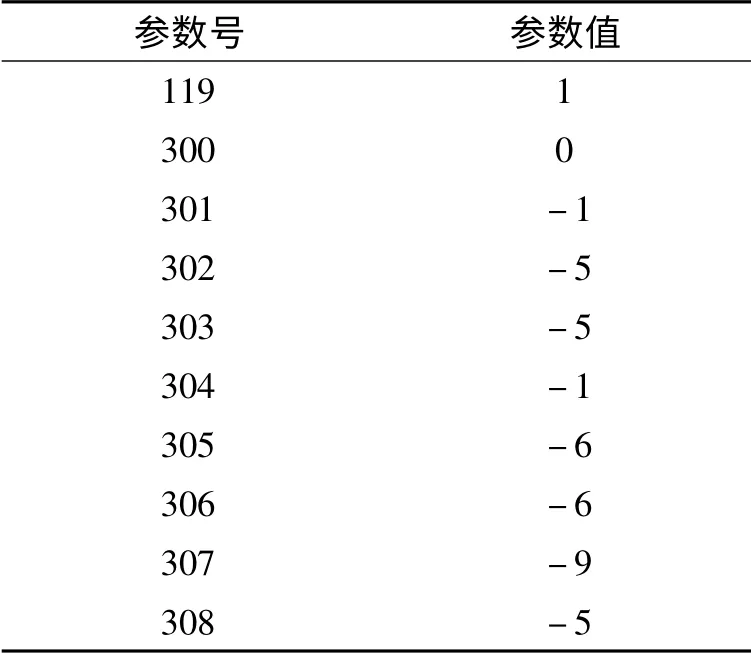

根據機床參數說明,分別對相應的參數進行設置,主要涉及到的參數如表1所示。

表1 螺距補償相關參數

(4)重新進行機床定位精度和重復定位精度的檢測

補償參數生效后,重新進行機床定位精度和重復定位精度的檢測,若定位精度符合或達到精度要求,則補償結束;若精度沒有達到要求,但有所提高,重復步驟1-4,通過多次補償來提高機床的精度。

2 LNC-M510i 螺距補償的應用

結合實際的檢測機床確定檢測X 軸、檢測行程400 mm、檢測間隔50 mm、檢測點數400/50 =8、檢測距離機床零點最近點的距離為50 mm、從機床原點運動到該點的運動方向為正向。具體的應用過程如下:

(1)檢測之前進行相關參數的設置,如表2所示。

表2 檢測前參數

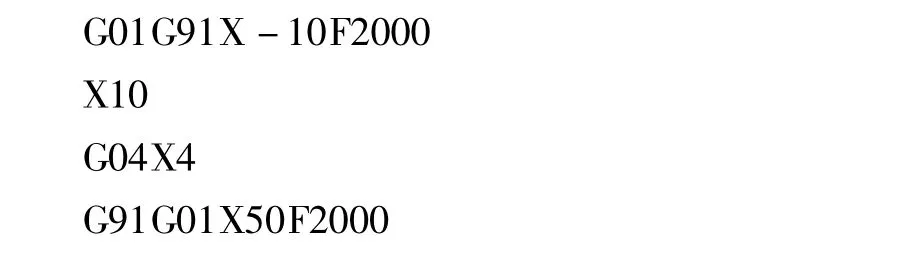

(2)編制和校驗檢測程序,輸入數控系統;

根據前面檢測設置和數控系統的編程指令,檢測部分程序如下所示:

此程序完成的是在X 軸從-400 ~0 mm 的行程范圍內,進行多個數據點的定位精度和重復定位精度的檢測,其測試數據位置點間隔距離為50 mm,測試數據個數為9 個,重復次數為1。整個數據的檢測是按照相同的測試數據進行重復3 次數據的檢測。

(3)運行程序和激光干涉儀進行機床精度檢測。

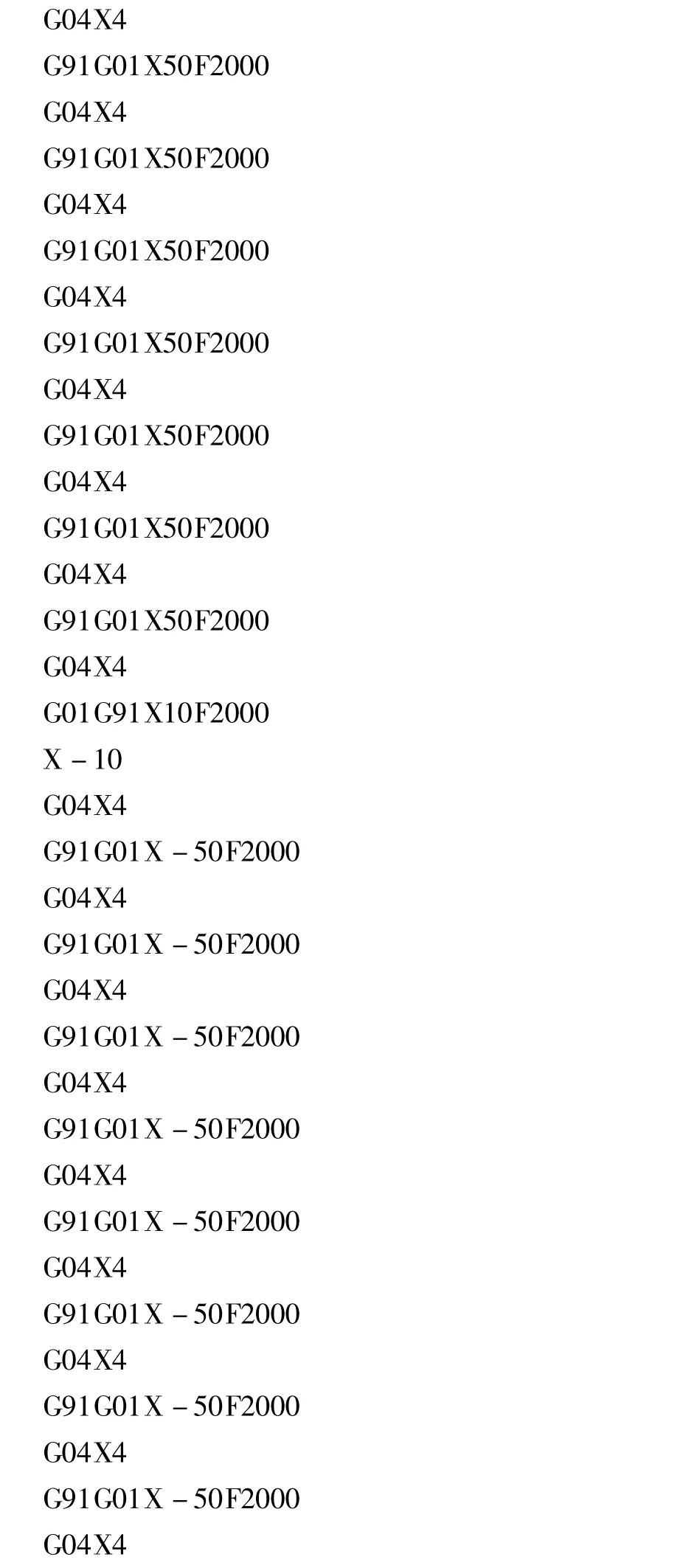

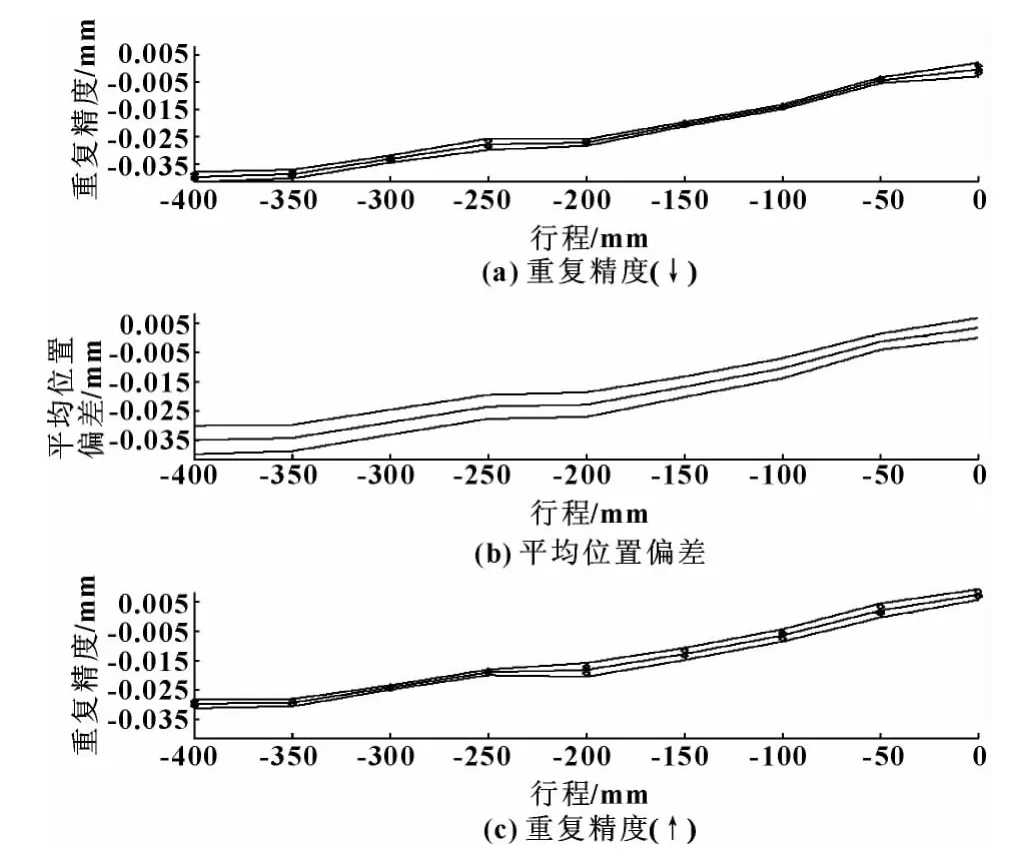

利用激光干涉儀進行線性檢測,測試機床的定位精度和重復定位精度,通過分析數據給出機床的反向間隙和螺距誤差補償值。機床檢測精度和補償值分別如圖1、表3 和圖2所示。

圖1 機床現有的精度

表3 反向間隙和螺距補償值

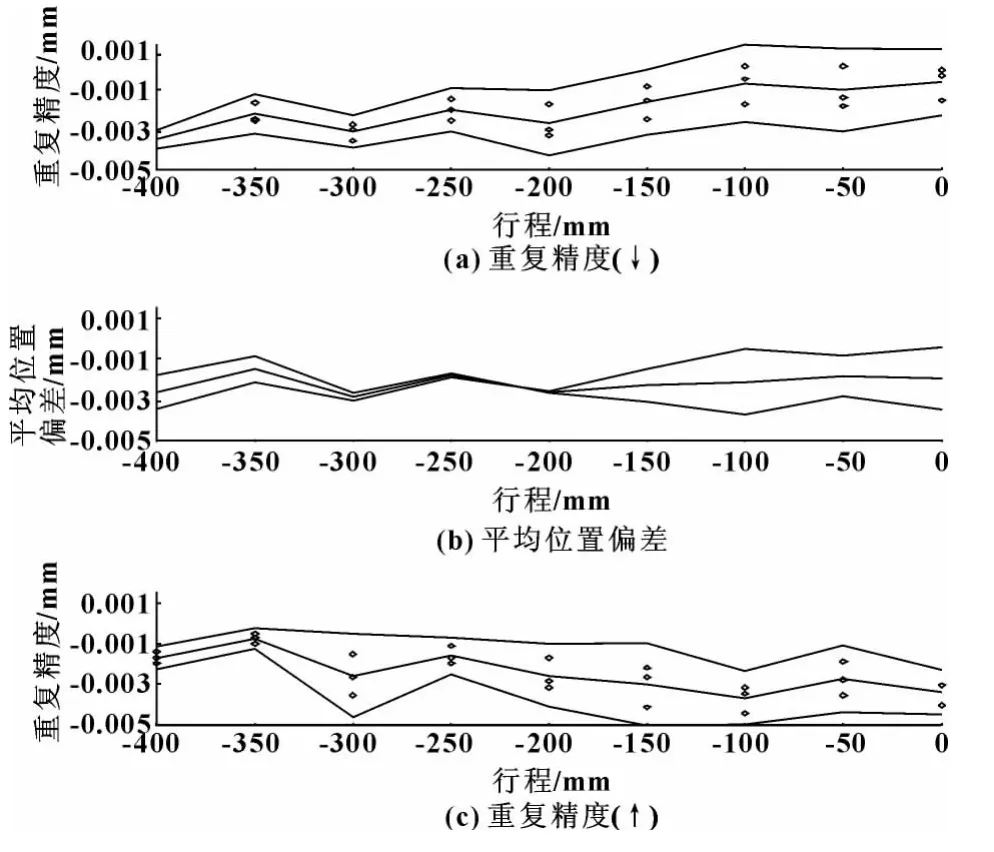

圖2 反向間隙補償后的檢測數據

從圖1 中可以看出:沒有進行螺距補償時定位精度為0.04 mm。

(4)修改反向間隙值,進行機床精度的檢測。

根據檢測結果和所給定的補償值進行補償。首先進行反向間隙的補償,設置反向間隙參數:檢測前44 值為10,根據補償表應該為-8,兩種相加,因此參數44 值應為2;

利用激光干涉儀進行機床精度的檢測。從圖2 可以看出,經過修改反向間隙,重復定位精度有了一定的變化,但定位精度變化比較小。

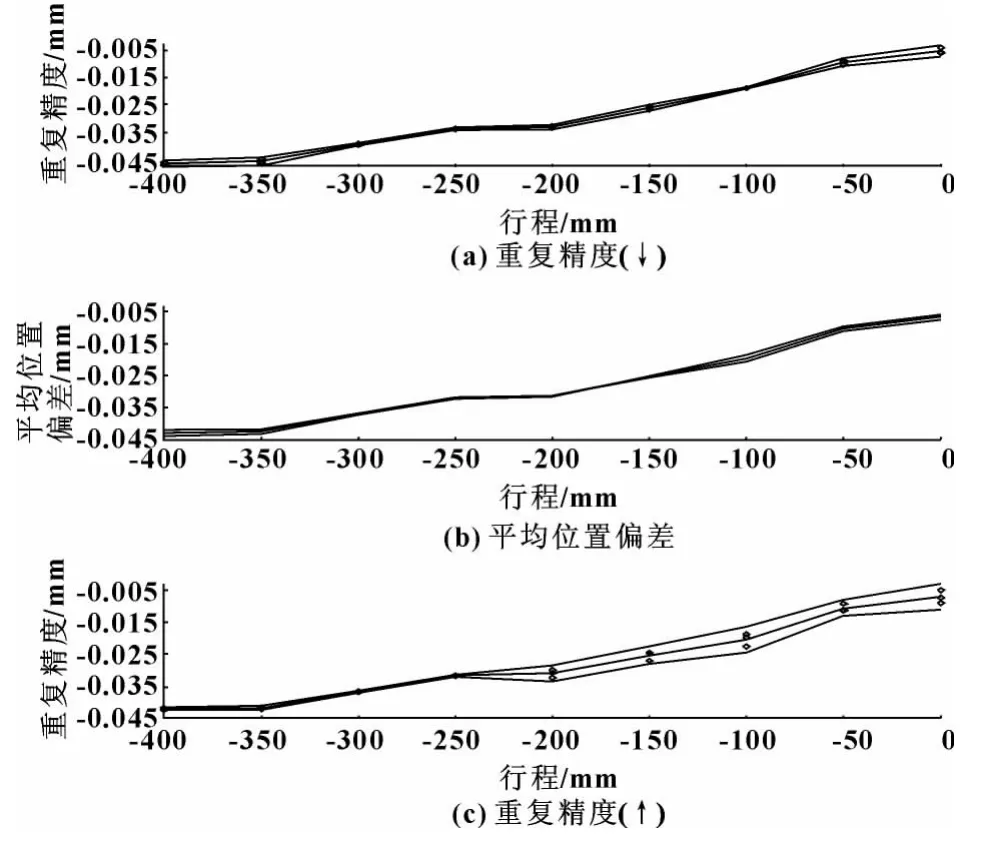

(5)設置相關的螺距誤差補償值,進行機床精度檢測。

根據前面表1 和表3 中的值,進行相關參數的設置,如表4所示。設置參數后,重新啟動系統,利用激光干涉儀進行機床精度的檢測,檢測結果如圖3所示。可以看出:經過螺距誤差補償,機床的定位精度可以達到0.006 mm。比之前的0.04 mm 有提高,結合機床的定位精度要求為0.01 mm,可以得出結論:螺距補償有效,而且沒有必要進行重復的螺距誤差補償。

表4 進行螺距補償參數設置

圖3 螺距補償后的精度檢測數據

3 結論

通過對LNC-M510i 數控系統螺距誤差補償的應用,可以得出如下結論:(1)在機床機械誤差允許的情況下,可以通過數控系統的螺距誤差補償和反向間隙補償提高機床的定位精度和重復定位精度;(2)在應用螺距誤差補償時,需要設置的關鍵參數或者補償能否有效的關鍵點是:螺距誤差補償的開始位置是否設置、螺距補償的方向是否正確以及螺距誤差補償列表及其對應的值輸入關系是否正確。

[1]楊建國,范開國,杜正春.數控機床實時誤差補償技術[M].北京:機械工業出版社,2013.

[2]熊軍,孫艷敏.數控機床原理與結構[M].北京:人民郵電出版社,2013.

[3]寶元數控精密股份有限公司.LNC-M510i 軟件應用手冊:2008/3 版本[M].

[4]史利娟.CKA6150 數控車床刀架工作原理和典型故障分析[J].機床與液壓,2013,41(16):191-192.