一種連續管滾筒控制液路系統研究

楊高

(中國石油集團鉆井工程技術研究院,湖北荊州434000)

連續管技術是石油工業領域的一門新型技術,高效、安全、環保,用于解決常規技術難以解決的各種作業難題,顯示出了無可比擬的優勢。連續管作業機主要由運載設備、動力系統、液壓控制系統、注入頭、滾筒、連續管、導向器、控制室、防噴器、防噴盒等部件組成,可廣泛應用于鉆井、完井、測井、修井、增產等各個作業領域,被譽為“萬能作業機”[1]。

滾筒是連續管作業機的關鍵部件之一,其主要功能是存儲和運輸連續管,并在作業過程中配合注入頭起下操作進行連續管收放。連續管是一根長度達幾百米至幾千米的鋼管,常用外徑范圍為2.54 ~8.89 cm(1 ~3.5 in),強度等級有4.83 MPa(700 PSI)、5.52 MPa(800 PSI)、6.2 MPa(900 PSI)和6.89 MPa(1 000 PSI),最高到7.58 MPa(1 100 PSI)甚至8.27 MPa(1 200PSI)[2-3]。由于連續管管徑和強度分級較多,剛性較大,而且作業過程中還經常需要配合注入頭頻繁地進行連續管起下操作,如何滿足多種連續管的纏繞控制,并跟隨注入頭同步運動是滾筒液路系統需要解決的主要問題。

在常規的連續管作業機液壓控制系統中,滾筒驅動都采用馬達+減速器,馬達由溢流閥的壓力來控制連續管的背拉力,但控制精度不高,系統發熱較大。如果采用電液復合控制技術進行調節,需要復雜的電路設計和軟件開發,使用維護要求較高[4-6]。文中研究針對滾筒原有液路系統的不足,進行了優化改進,并提出了一種閉式反饋控制解決方案。

1 滾筒的工作特點

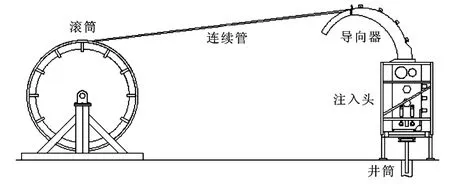

滾筒的主要工作就是當注入頭從井筒中向上起出連續管時收卷連續管,當注入頭向井筒中下入連續管時從滾筒上放出連續管,并在收放過程中始終保持注入頭與滾筒之間的連續管拉緊,如圖1所示。由于連續管的剛性大、滾筒被動調速、使用工況復雜,因此與普通鋼絲繩纏繞、主動控制的液壓絞車相比,連續管滾筒的工作具有其特殊性,主要表現在以下幾個方面:

(1)滾筒收卷和放出連續管的過程中,甚至停機待命時,都需要保持連續管拉緊,使得連續管能在滾筒上緊緊纏繞,防止連續管回彈松弛打亂盤卷,影響作業進度,甚至導致作業事故。

(2)同一個型號的滾筒一般都需要適應多種規格連續管的使用,連續管管徑、壁厚、鋼級的不同,所需的張緊拉力大小也不一樣,因此滾筒控制要能方便根據連續管規格進行張緊拉力的調節。

(3)滾筒速度由注入頭的速度決定,而且會經常變化,為了保證滾筒與注入頭同時進行連續管操作時的動作協調一致,滾筒應跟隨注入頭的速度同步運轉,收卷過程中,避免過拉,損壞設備,放管過程中,避免速度過快,導致浮管,實現滾筒與注入頭的協同控制。

(4)連續管放管時,注入頭拖動滾筒轉動,此時滾筒馬達作為泵工況使用,要防止馬達吸空,損壞馬達。

(5)連續管作業過程中,如果進行校深、解卡等操作時,會進行頻繁的起下操作,要求滾筒的方向控制操作簡單,防止出錯。

(6)作業時連續管內、井筒內通常都帶有高壓,如果出現操作失誤、控制系統缺陷等將會導致重大的設備和人身事故發生。

圖1 滾筒與注入頭協同工作示意圖

由于滾筒工作的特殊性和潛在風險,因此滾筒的控制系統要簡單、安全可靠,具有防止誤操作和處理緊急事故的能力。

2 常用控制液路系統改進

常用控制液路采用開式系統,具有結構簡單的優勢,而且應用較多,可以很好地滿足鋼絲繩繩卷揚機的控制要求,作者首先基于該系統進行連續管滾筒控制液路的優化研究。

2.1 常用控制液路系統分析

常用控制液路系統通過恒壓變量液壓泵控制滾筒馬達,該泵正常作業時為定量輸出,只有工作壓力大于泵的限定壓力時,液壓泵輸出流量自動減小,起到過載保護的作用。手動換向閥進行滾筒的旋轉方向控制,減壓閥用于控制流過液控比例換向閥的流量大小,從而控制滾筒的旋轉速度,并通過遙控溢流閥調節控制連續管張緊拉力的大小。平衡閥用于滾筒放管時提供背壓,從而產生足夠的張緊拉力張緊連續管,如圖2所示。

圖2 滾筒控制開式液路系統

該系統在用于連續管滾筒控制時主要存在以下幾個方面的缺點:(1)起下連續管時,需要控制滾筒的速度與注入頭的速度保持一致,恒壓變量泵實際工作時供液流量為定量輸出,一般按系統所需最大流量供給,通過溢流閥溢流來適應注入頭的速度,這就導致了系統發熱量很大。如果采用液控比例換向閥進行手動調節,無法判斷流量是否與注入頭匹配,而且注入頭速度經常變化,控制難度就更大。(2)放管時,注入頭拖動滾筒轉動,滾筒馬達在泵工況下使用,易于吸空,為了避免馬達吸空,需要液壓泵進行供液,因此該系統的操作方法是:收管時,液壓泵主動供液驅動馬達,放管時,液壓泵給馬達反向供液,通過換向閥進行起下操作之間的變換。在連續管作業過程中,有時需要頻繁地起下連續管時,比如解卡、校深等,就需要來回地操作換向閥進行換向,而同時還需要操作注入頭的換向控制,增加了操作難度,容易導致操作失誤,產生事故。(3)在下管時,由于液壓泵供油方向為控制滾筒馬達放管的方向,當注入頭停止下入時,由于滾筒的慣性會繼續朝放管方向旋轉,導致浮管打亂盤卷。(4)不同管徑、不同壁厚、不同等級的連續管所需的張緊拉力大小不同,所需平衡閥設定的最大開啟壓力也不一樣,這就需要在每次更換連續管后都要進行平衡閥的調節,使用很不方便。

由于該液路系統在實際使用過程中產生的各種問題,于是提出了如下改進要求:(1)將滾筒方向控制簡化;(2)減少系統溢流,避免系統過熱;(3)滾筒放管時可根據需要方便調節連續管的張力。

2.2 系統改進

根據常用控制液路系統的不足,進行了方案一(如圖3)和方案二(如圖4)兩種設計改進,在這兩種方案中取消了手動換向閥。

圖3 滾筒控制開式液路系統改進方案一

圖4 滾筒控制開式液路系統改進方案二

方案一,無論收管還是放管,液壓泵始終為滾筒馬達收管方向供油,先導溢流閥通過遙控溢流閥進行工作壓力調節,先導溢流閥泄油流入滾筒回油路,并通過單向閥與油箱連通,只有當回油壓力超過單向閥開啟壓力1 MPa 時,才能打開單向閥,油液流回油箱。當進行放管操作時,注入頭拖動連續管,馬達工作在泵工況下,先導溢流閥設定的油液壓力為滾筒轉動提供阻力,從而張緊連續管,先導溢流閥泄油流入回油側,并通過單向閥保持一定的壓力,主動為馬達提供油液補充,防止馬達吸空。系統中先導溢流閥用于調節滾筒的工作壓力,雙向溢流閥主要用于設定液路中的過載壓力,防止超壓,保護設備和人員安全。

該改進方案在正常作業過程中,避免了頻繁操作換向閥帶來的不便,但是由于無法控制液壓泵的輸出流量,需要通過先導溢流閥高壓溢流來泄掉多余的液壓油,導致系統發熱,特別是當系統工作在放管時,由于先導溢流閥高壓溢流的熱油繼續在回路里循環,更加劇了系統的發熱。

為了解決放管操作時系統過熱的問題,進行了方案二的改進,放管操作時,通過一臺補油泵為馬達供液,防止馬達吸空,先導溢流閥高壓溢流的熱油直接進入散熱系統進行冷卻,回油側多余液壓油通過溢流閥(開啟壓力1 MPa)低壓溢流,發熱較少。

以上兩種改進方案都實現了操作簡化的要求,但是都有系統發熱的問題,雖然方案二減少了系統的發熱量,但是發熱依然存在,需要配置大功率散熱器來進行系統冷卻。

3 基于閉式系統的滾筒控制液路設計

3.1 系統設計

為了解決系統的發熱問題,進行了滾筒控制的閉式液路系統設計,并通過反饋控制功能,避免了系統高壓溢流,消除了發熱源。

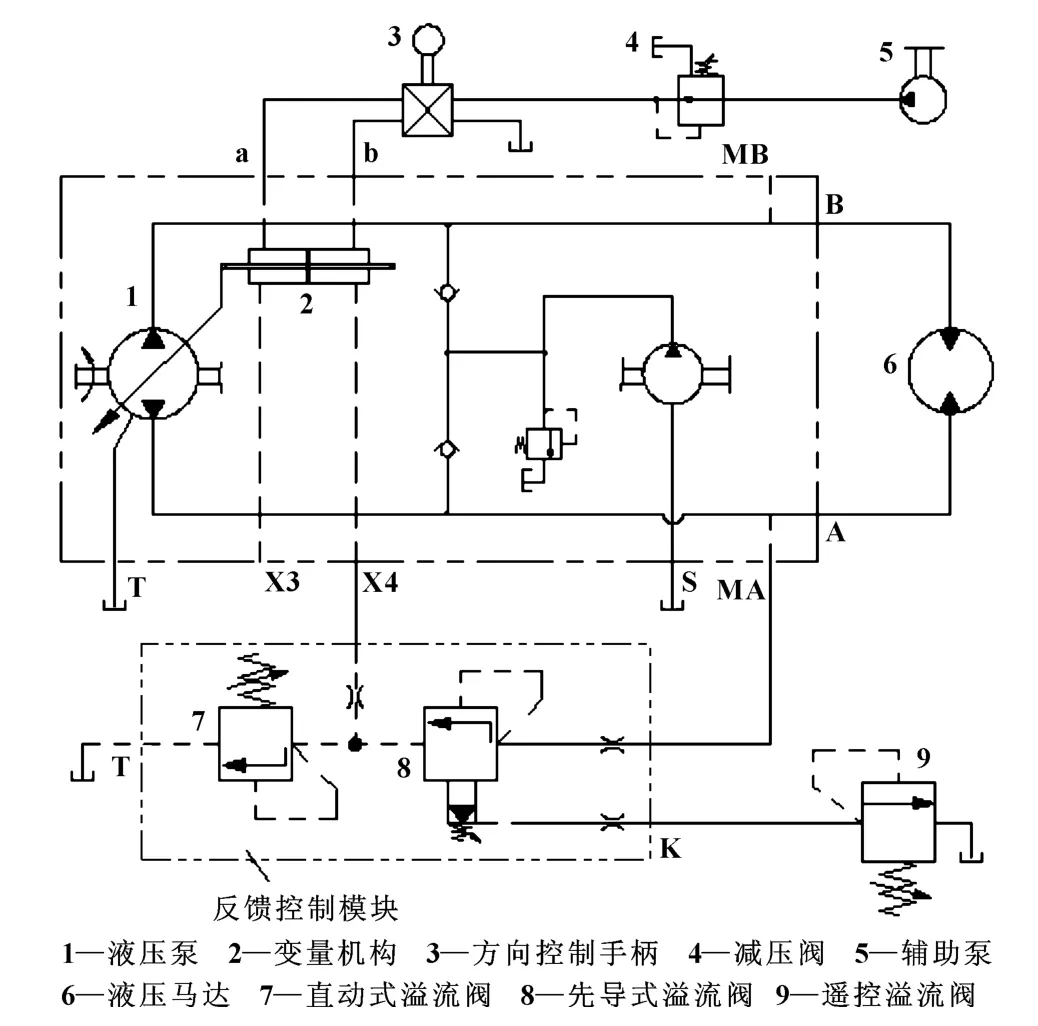

滾筒控制閉式液路系統采用力士樂A4VG 系列斜盤式雙向變量柱塞泵,液壓系統原理如圖5所示,液壓泵1 通過外部液壓實現排量和A、B 油口液流方向的控制,減壓閥4 調節輸入變量機構2 的伺服油液壓力大小,從而控制液壓泵的輸出排量,達到控制馬達7 轉速的目的。方向控制手柄3 可用于控制外部液源流入變量機構2 的不同工作腔(變量腔和回程腔),從而控制液壓泵輸出流量的方向,實現對滾筒馬達旋轉方向的控制,但是在滾筒的實際使用過程中,由于液壓泵的供液方向始終處于控制馬達收管的方向,所以該方向控制手柄不用于改變液流方向,主要用于當手柄放置在中位時控制滾筒停機。

圖5 閉式控制液路系統

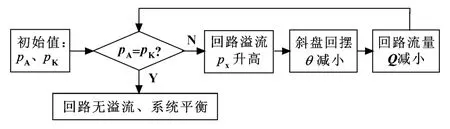

為了實現滾筒與注入頭的協同控制,減少系統溢流,在液路中增加了反饋控制功能,由于滾筒工作時,液壓泵始終朝一個方向供油,所以只在滾筒收管回路設置了反饋控制模塊。如圖5所示,油路A 的工作壓力通過MA 由連接到回路中的先導式溢流閥8和直動式溢流閥7 控制。當系統壓力超過調定壓力時,反饋回路中的先導式溢流閥8 被打開,將系統壓力油引入到液壓泵變量機構中的“回程腔”,從而抵消一部分伺服控制壓力,推動斜盤向回程(擺角減小)方向擺動,使排量減小,必要時甚至超過中位,直至系統壓力降低到調定值為止,防止壓力超過調定的最高壓力。反饋系統的控制流程如圖6所示,設回路A 的工作壓力為pA,溢流閥設定溢流壓力為pK,反饋壓力為pX,斜盤擺角為θ,液壓泵輸出流量為Q。

圖6 反饋系統控制流程圖

反饋液壓回路中采用外控外泄先導式溢流閥配合阻尼孔進行調速,因為當控制的額定壓力與額定流量相同時,直動式溢流量大于先導式溢流量,先導式溢流閥的溢流量較小,且溢流量變化時,壓力波動較小,故常用先導式配合節流閥作調速之用,也可用作限壓保護,故系統無需另加溢流閥[7]。外控外泄方式可減少出口壓力對溢流閥進口壓力的影響,并可通過一個遙控溢流閥來操作先導溢流閥,實現遠程控制。阻尼孔用于降低壓力脈動,減小波動幅值,使得控制更加平穩[8]。通過試驗,在不影響液壓系統動態特性的前提下,反饋液壓回路中設置3 mm 阻尼孔的效果最佳。

該反饋控制功能可在各種變化工況下保持系統工作壓力穩定,使得滾筒的輸出扭矩不受速度變化的影響,始終保持不變,而且液壓泵供給滾筒馬達的流量可跟隨起下連續管的速度要求自動適應,需要多少供給多少,系統無溢流,減少了發熱。同時,還可實現液壓泵低壓啟動、超壓限定。

3.2 滾筒操作方法及控制原理

(1)連續管起出

推動“方向控制手柄”讓液壓泵給馬達朝收管旋轉方向供油,將“減壓閥”調節到變量機構的最大限定伺服壓力(系統安裝調試好后,工作中該閥就不需要再進行調節),調節“遙控溢流閥”使得滾筒將連續管張緊,滾筒操作調節完畢。此時,如果沒有反饋控制(溢流未通過X4 口接入液壓泵變量機構回程腔),伺服壓力進入變量機構變量腔,推動斜盤到最大位置,液壓泵輸出最大排量,滾筒轉動速度將達到最大,如果注入頭不動或者速度低于滾筒的最大速度,滾筒轉動速度受阻,該系統回路將和前面所講開式系統回路一樣,液路中的壓力會快速升高到最大限定壓力,多余液壓油液溢流回油箱。由于設計了反饋控制,滾筒速度一旦受阻,液壓壓力升高,溢流閥溢流通過X4 口進入液壓泵變量機構回程腔,使斜盤向回程(擺角減小)方向擺動,液壓泵輸出排量減小,滾筒速度降低,直到與注入頭起出連續管的速度保持一致,液路系統達到平衡,變量腔伺服壓力和回程腔反饋壓力共同作用調定的斜盤擺角大小剛好滿足滾筒轉速所需要的流量控制要求。

(2)連續管下入

同樣,推動“方向控制手柄”讓液壓泵給馬達朝收管旋轉方向供油, “減壓閥”已調節好,調節“遙控溢流閥”使得滾筒將連續管張緊,滾筒操作調節完畢。此時,液壓系統控制滾筒朝收管方向運動,但是由于注入頭進行下管操作,速度與滾筒的運動方向相反,而且滾筒對連續管的拉力始終小于注入頭,滾筒運動受阻,液壓壓力升高,溢流閥溢流通過X4口進入液壓泵變量機構回程腔,使斜盤向回程(擺角減小)方向擺動,液壓泵輸出排量減小,滾筒速度降低,直到速度為0 系統仍不能平衡,因為滾筒馬達在連續管的拖動下,不停向油路A 中輸出液壓油,油路壓力繼續高于溢流閥設定壓力,反饋壓力會繼續升高,推動斜盤超過中位,從而使得液壓泵反向供油到油路B,此時油路A 變為液壓泵的吸油側,油路B為供油側,直到液壓泵的吸油量與滾筒馬達輸出流量相等,反饋壓力保持穩定,斜盤擺角不再繼續反向增大,整個系統達到平衡。

4 結論

(1)基于開式液路系統,設計了增加回油背壓和補油泵兩種方式,取消了平衡閥,解決了馬達吸空的問題,通過溢流閥可方便進行馬達壓力的調節,滿足不同連續管的張緊拉力需要。

(2)基于閉式液路系統的滾筒控制,通過負載反饋可保持滾筒扭矩恒定,速度自動適應注入頭同步變化,實現了滾筒與注入頭的完全協同控制,而且系統無高壓溢流,效率高,發熱量少,是滾筒控制的最佳方式。

(3)滾筒馬達始終工作在收管方向,簡化了滾筒方向控制,也避免了在注入頭下管過程停機時的慣性作用導致浮管,作業更加安全可靠。

[1]賀會群.連續油管技術與裝備發展綜述[J].石油機械,2006,34(1):1-6.

[2]陳樹杰,趙薇,劉依強,等.國外連續油管技術最新研究進展[J].國外油田工程,2010,26(11):44-50.

[3]彭在美,竇樹柏,董帥,等.連續油管國內外應用概況及國內的研制方向[J].焊管,2008,31(4):7-13.

[4]彭嵩,馬青芳,肖建秋,等.連續油管測井機協同控制研究[J].石油學報,2010,31(6):1031-1035.

[5]孟繼梅,韓曉明.基于閉環控制的壓力控制系統研究[J].液壓與氣動,2009(9):31-33.

[6]王福山,王克文,周然,等.液壓絞車復合控制技術[J].液壓與氣動,2012(6):43-45.

[7]彭秀英,盧飛平.溢流閥的壓力整定值及其確定方法[J].貴州工業大學學報,2005,34(5):22-25.

[8]劉宗宏,李亞,王征崢.負載敏感系統壓力脈動控制方法的研究[J].液壓與氣動,2012(6):40-42.