干道式高溫?zé)峁艿膫鳠嵝阅茉囼炑芯?/h1>

2014-03-20 08:23:58衛(wèi)光仁柴寶華魏國鋒畢可明龍俞伊

原子能科學(xué)技術(shù) 2014年3期

衛(wèi)光仁,柴寶華,魏國鋒,畢可明,馮 波,韓 冶,龍俞伊

(中國原子能科學(xué)研究院 反應(yīng)堆工程研究設(shè)計所,北京 102413)

高溫?zé)峁苤腹ぷ鳒囟仍?50~1 000 ℃范圍內(nèi)[1]、多以液態(tài)堿金屬作為工作介質(zhì)的熱管。目前高溫?zé)峁軕?yīng)用研究正在不斷升溫,其應(yīng)用已滲透到石油、化工、建材、冶金和動力等領(lǐng)域。從高溫?zé)峁苣壳暗膽?yīng)用情況看,在設(shè)備運行可靠性、使用壽命、生產(chǎn)能力方面尚存在一定缺陷,未來高溫?zé)峁苎芯繉?cè)重解決這些問題。為設(shè)計制造一種能在600℃環(huán)境下穩(wěn)定工作的散熱設(shè)備,需針對高溫?zé)峁荛_展相關(guān)研究,以期利用高溫?zé)峁茏鳛閭鳠嵩糜谠撛O(shè)備的制造。

為研制高性能、長壽命的高溫?zé)峁埽⒁惶赘邷責(zé)峁苤圃臁⒃囼炘O(shè)施,先后對多種吸液芯結(jié)構(gòu)的高溫?zé)峁苓M行研制。本文主要介紹其中一種干道式吸液芯結(jié)構(gòu)的高溫?zé)峁埽攸c介紹該熱管的試驗過程,并對其試驗現(xiàn)象及結(jié)果進行分析。

1 結(jié)構(gòu)參數(shù)

試驗熱管由端蓋、管殼、吸液芯、充裝管及冷焊口保護罩組成。根據(jù)熱管的工作溫度及材料與工質(zhì)相容性要求,除充裝管外,其他部件均采用316L不銹鋼[1-2]。

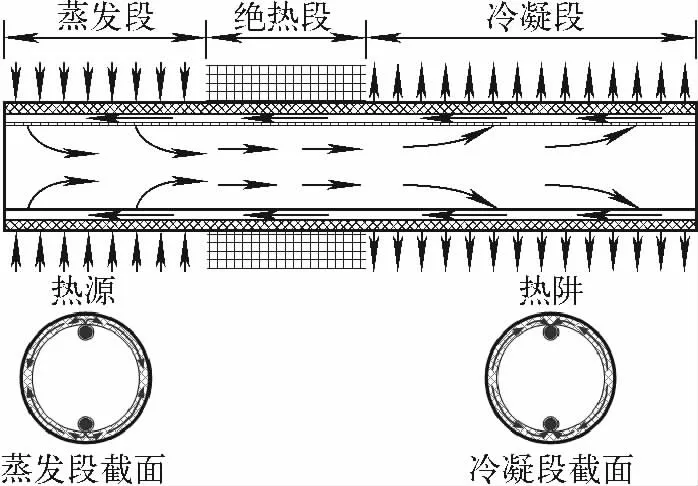

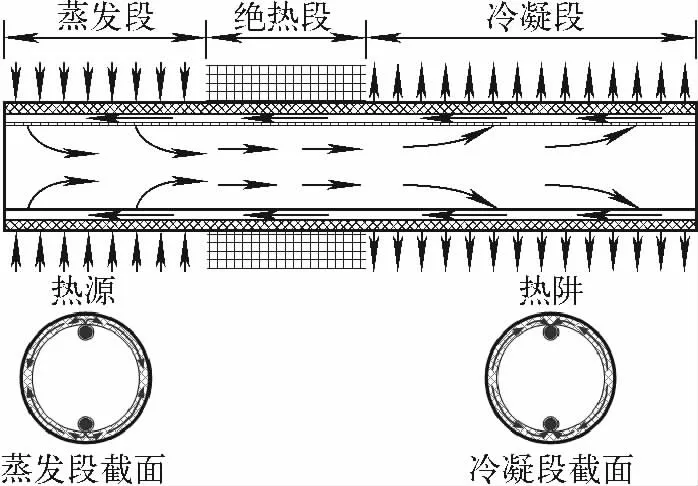

吸液芯采用雙干道式吸液芯,具體結(jié)構(gòu)示于圖1。

圖1 干道式熱管結(jié)構(gòu)及流動示意圖Fig.1 Structure and flow scheme of arterial heat pipe

干道式熱管相對常規(guī)熱管具有很多優(yōu)點,這是由其內(nèi)部流動特性所決定的。從圖1可了解到干道式熱管的流動及傳熱特性。在蒸發(fā)段,干道內(nèi)從冷凝段流回的工質(zhì),沿管壁毛細結(jié)構(gòu)周向流動,然后在管壁的毛細結(jié)構(gòu)上蒸發(fā),產(chǎn)生的蒸氣在蒸氣通道向后流動,在冷凝段的管壁毛細結(jié)構(gòu)上凝結(jié)。凝結(jié)的工質(zhì)沿管壁周向毛細結(jié)構(gòu)流回干道內(nèi),干道內(nèi)的液態(tài)工質(zhì)在毛細力的作用下流向蒸發(fā)段,從而形成工質(zhì)的循環(huán)并完成熱量從蒸發(fā)段到冷凝段的軸向傳遞。干道式熱管內(nèi),液態(tài)工質(zhì)主要沿管壁周向流動以及在干道內(nèi)軸向流動。與液態(tài)工質(zhì)主要沿管壁毛細結(jié)構(gòu)軸向流動的常規(guī)熱管相比,由于周向流動行程較短及干道內(nèi)流動阻力較小,所以干道式熱管具有較高的傳熱能力和較小的徑向熱阻,對提高熱管毛細極限的作用十分明顯[3]。

干道內(nèi)液態(tài)工質(zhì)要求具有靠毛細力自充滿的能力,因此干道的設(shè)計有所限制,即要求水平放置時干道的最大直徑不超過Dmax,由毛細力和重力壓頭相平衡可得:

式 中:H 為 輻 條 長 度;σ 為 表 面 張 力;ρl 為 液 態(tài)工質(zhì)密度。試驗熱管干道直徑選為2.2mm。

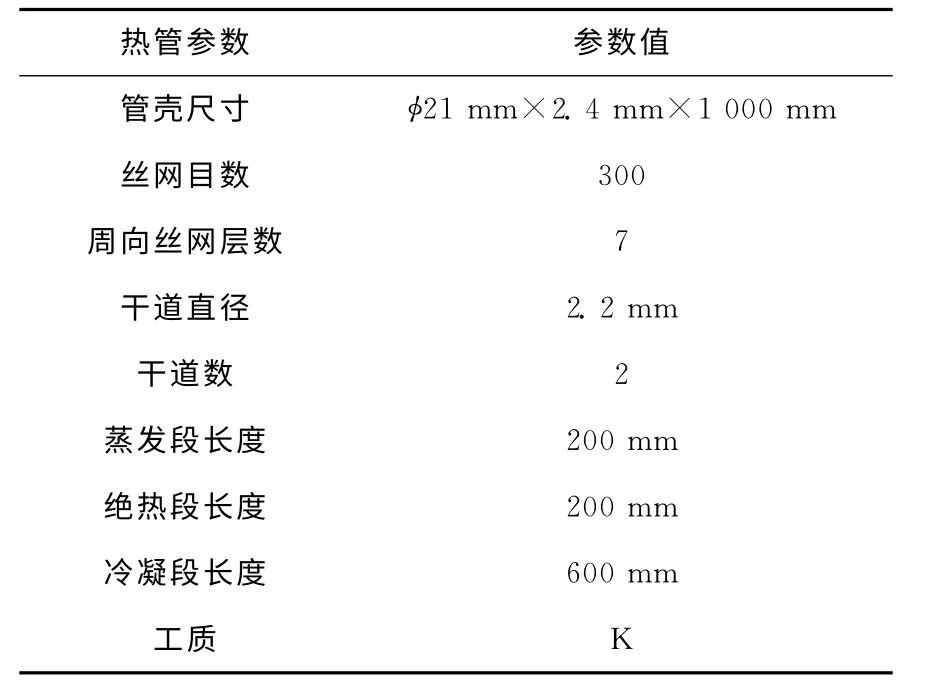

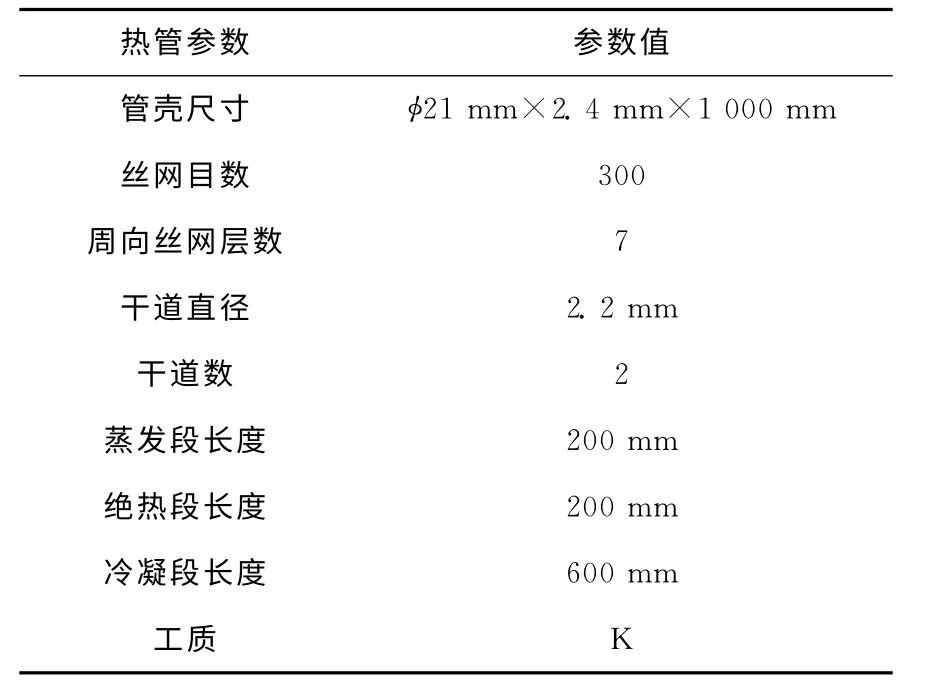

試驗熱管的結(jié)構(gòu)參數(shù)列于表1。

表1 熱管結(jié)構(gòu)參數(shù)Table 1 Structure parameter of heat pipe

2 制造工藝

熱管的性能優(yōu)劣以及壽命長短,在很大程度上取決于熱管的制造工藝,以及在制造過程中對各道工序的質(zhì)量控制[4-6]。對于高溫?zé)峁埽涔べ|(zhì)——高溫液態(tài)金屬的物理及化學(xué)性質(zhì)特殊,因此,對熱管材料的相容性以及工質(zhì)的純度均提出了較高要求。試驗熱管的制造工藝流程示于圖2。

3 試驗裝置和測點布置

3.1 試驗裝置

試驗裝置示意圖示于圖3。試驗中熱管分為蒸發(fā)段、絕熱段和冷凝段,長度分別為200、200和600mm。

加熱采用高頻感應(yīng)加熱設(shè)備,輸出功率連續(xù)可調(diào)。絕熱段用硅酸鋁保溫材料保溫。試驗過程中,角度通過可調(diào)角支撐座調(diào)節(jié)。該系統(tǒng)被安置于結(jié)構(gòu)箱體臺面上,其翹板可在微型電動千斤頂?shù)膸酉拢B續(xù)產(chǎn)生±15°以內(nèi)的傾角。翹板上安裝有精度為±0.1%的傾角傳感器,實時將傾角信號傳入控制計算機,并將翹板調(diào)整至所需角度。

圖2 熱管的制造工藝流程Fig.2 Manufacture process for heat pipe

為測量傳熱量,冷凝段外面套有1個水冷卻的量熱計。量熱計進水口與保持恒定水位的高位水箱連接,流量測量采用精度為±0.2%的柯氏流量計。量熱計水套和熱管間保持一定的間隙,內(nèi)充入氬氣或氦氣。間隙的存在增大了熱管同水冷套壁面間的溫降,可避免量熱計中的冷卻水沸騰產(chǎn)生氣泡,減小試驗時的測量誤差,同時也可避免由于沸騰而造成的振動。利用間隙中氬氣和氦氣導(dǎo)熱系數(shù)相差較大的特點,通過調(diào)節(jié)兩種氣體的混合比例調(diào)節(jié)冷卻量,從而滿足在不同工況下測量極限功率的要求。試驗中傳熱量Q 通過下式計算:

式中:m 為水的質(zhì)量流量;cp為水的比定壓熱容;Δt為出口和進口水的溫差。

3.2 測量系統(tǒng)

采用外徑1 mm 的Ⅰ級精度K 型鎧裝絕緣熱電偶進行溫度測量。在熱管管壁上開多條深1mm、寬1mm 的縱向槽道,將熱電偶埋在槽道中。圖4為熱電偶測點位置示意圖。

4 試驗結(jié)果及分析

4.1 熱管水平放置時的啟動

該試驗的目的是檢查熱管能否正常啟動及真空條件下熱管的等溫性能。通過對熱管等溫性能的測定,了解熱管軸向溫度分布,從而判斷熱管的制造質(zhì)量。

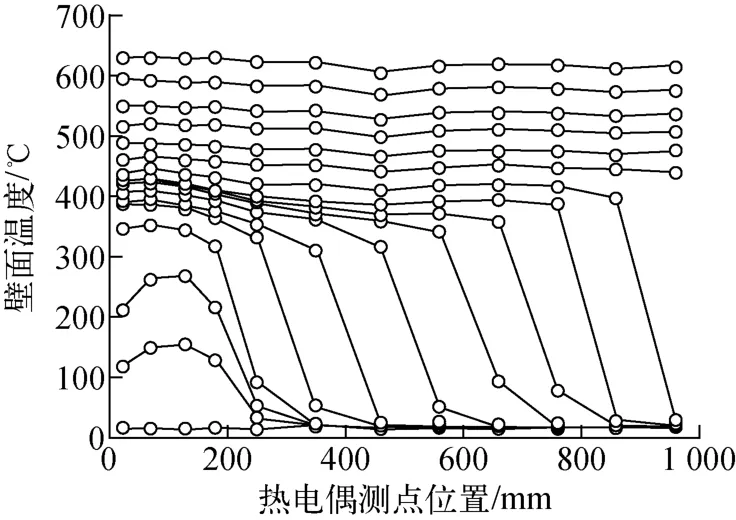

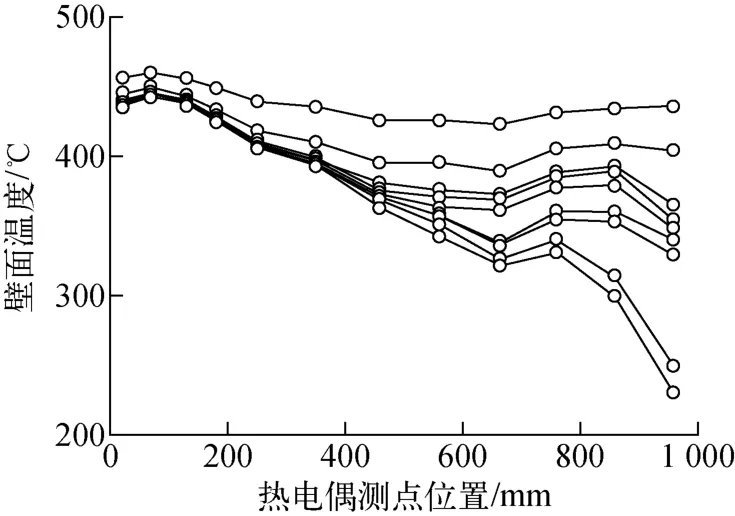

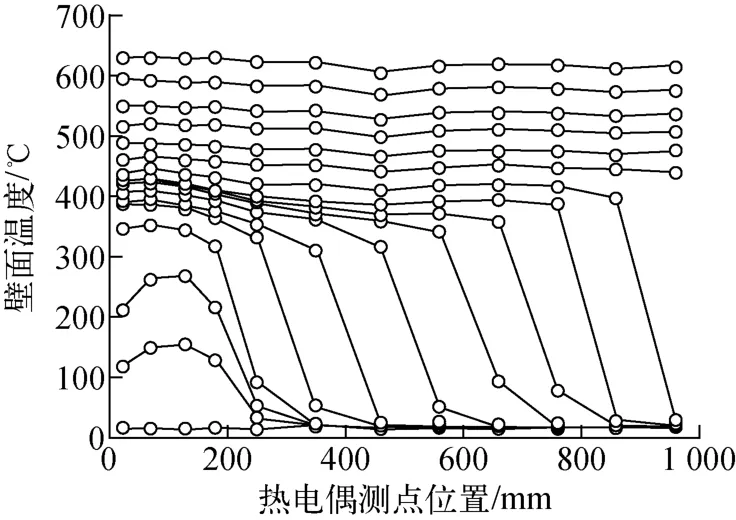

圖5為真空啟動時熱管壁面的軸向溫度分布。

圖3 性能試驗裝置簡圖[7]Fig.3 Equipment scheme of performance experiment[7]

圖4 熱電偶測點位置Fig.4 Test location of thermocouples

圖5 真空啟動時熱管壁面軸向溫度分布Fig.5 Axial wall temperature profile at vacuum starting up moment

當熱管處于真空條件下時,散熱主要靠熱輻射,冷卻能力不太強。此時蒸發(fā)段與冷凝段的蒸氣壓差不太大,啟動十分順利,且啟動速度較快。只需一定的時間將固態(tài)鉀逐步熔化為液態(tài)鉀,即能很快啟動。熱管完全啟動后,壁面溫度沿軸向變化不大,等溫性能很好。如圖5所示,當熱管工作溫度約為450℃時,熱管已完全啟動。當熱管工作溫度約為500 ℃時,熱管壁面沿軸向溫差不超過20 ℃。由于冷凝段端部溫度未突降,證明熱管內(nèi)無不凝結(jié)氣體。

4.2 熱管聲速限測量

為測量極限傳熱功率,氣隙中須充入兩種導(dǎo)熱系數(shù)不同的氣體介質(zhì),通過改變兩種氣體的組成比例,從而改變其導(dǎo)熱系數(shù),達到增強冷卻能力的目的,試驗中,氣體介質(zhì)一般選擇氬氣與氦氣[8]。

熱管在較低溫度范圍工作時,可能遇到的極限為黏性限和聲速限[3,9-10]。試驗中,通過試驗現(xiàn)象判斷,在試驗范圍內(nèi),熱管未遇到黏性限,在510℃以下,熱管出現(xiàn)極限的現(xiàn)象均為典型的聲速限現(xiàn)象。

當對熱管進行加熱時,蒸發(fā)段液體不斷蒸發(fā),蒸氣不斷涌入蒸氣通道。從蒸發(fā)段上游至下游,蒸氣量不斷增加,而蒸氣流通截面積不變,因此蒸氣從上游至下游是一加速過程,在絕熱段為等速過程。通過降低蒸發(fā)段出口壓力或升高進口壓力,可使蒸發(fā)段出口蒸氣速度達到聲速,即聲速限。熱管內(nèi)這一流動特性與氣體流過漸縮噴管的特性相似,Levy根據(jù)這一特性給出了聲速限計算公式:

式中:Av為蒸氣流通截面積;ρ0 為蒸氣密度;λ為工質(zhì)氣化潛熱;Rv為氣體常數(shù);γv為比熱之比(對于單原子蒸氣,其值為5/3);T0為蒸氣溫度。

通過聲速限計算公式可見,聲速限僅與熱管結(jié)構(gòu)和工質(zhì)物性有關(guān),工質(zhì)確定后,吸液芯結(jié)構(gòu)(蒸氣通道面積)決定不同工作溫度下的聲速限。聲速限理論分析是以理想氣體為模型,因此假設(shè)蒸氣無黏性,沿整個截面的速度分布均勻,聲速點發(fā)生在蒸發(fā)段出口。但實際蒸氣在流動時,受吸液芯表面摩擦力的影響,速度分布沿截面是不均勻的。所以聲速點不應(yīng)在蒸發(fā)段出口,而是在絕熱段某處位置,試驗中也證明了這點。

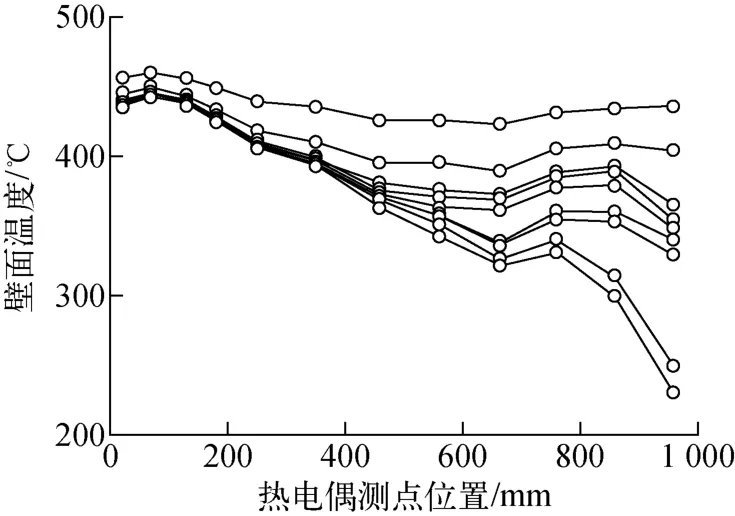

熱管中,通過任一截面的蒸氣溫度為該處蒸氣壓力下的飽和溫度,可通過調(diào)節(jié)冷凝段的冷卻量調(diào)節(jié)蒸發(fā)段下游的溫度和壓力,使絕熱段的蒸氣速度達到聲速。試驗中,通過固定熱管的輸入功率,在氣隙中逐漸增大氦氣的比例或冷卻水流量,實現(xiàn)加強冷卻,降低背壓的效果,試驗過程可通過圖6所示的壁面溫度變化表示。當達到某溫度下聲速限時,繼續(xù)加強冷卻,冷凝段的溫度會繼續(xù)下降,但蒸發(fā)段溫度不會隨冷凝段溫度的降低而改變,熱管軸向熱流量也不再變化。此時,在溫度會合點(試驗測得在絕熱段出口附近)蒸氣達到當?shù)氐穆曀伲礋峁苓_到該工作溫度下的聲速極限。圖6中的熱管工作溫度為400 ℃,輸出功率為500 W。

圖6 實現(xiàn)聲速過程的壁面溫度分布Fig.6 Wall temperature profile of sound velocity achieving process

試驗過程中,在熱管達到聲速限后,未觀察到過熱現(xiàn)象,繼續(xù)加強冷卻,并不影響蒸發(fā)段的溫度分布。通過聲速限的測量,表明熱管在較低溫度階段運行,冷卻過強時會出現(xiàn)聲速極限,使得在此溫度范圍內(nèi),熱管的功率不能期望過高,但也不會有燒干的危險。

試驗中還發(fā)現(xiàn),熱管在氣隙中充入氬氣啟動時,由于冷卻能力相對真空啟動較大,熱管沿聲速限啟動,所以加熱不宜過快,加熱功率不能過大。

4.3 熱管極限傳熱功率

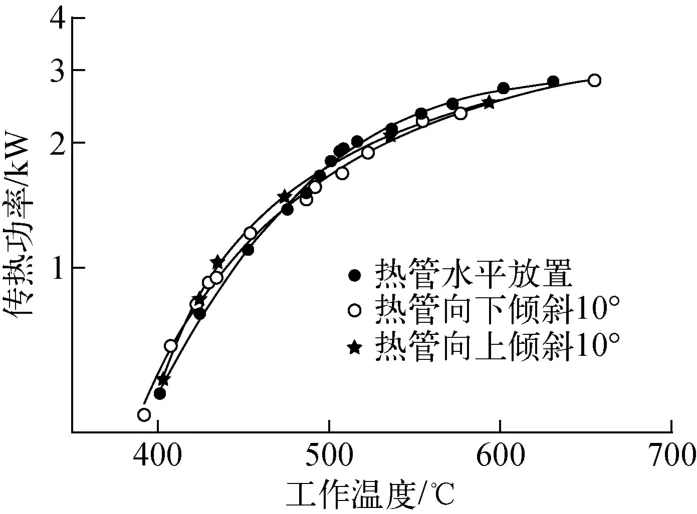

本次試驗分別進行了熱管水平放置、蒸發(fā)段向上傾斜10°放置、蒸發(fā)段向下傾斜10°放置3種不同傾角的傳熱性能測試。

熱管在高溫范圍內(nèi)運行,可能遇到的極限是攜帶限和毛細限[3]。出現(xiàn)這兩個極限的表征現(xiàn)象是熱管蒸發(fā)段溫度突然上升,冷凝段溫度急劇下降。此時熱管內(nèi)流動循環(huán)被破壞,出現(xiàn)局部燒干現(xiàn)象,熱量不能沿軸向傳遞。

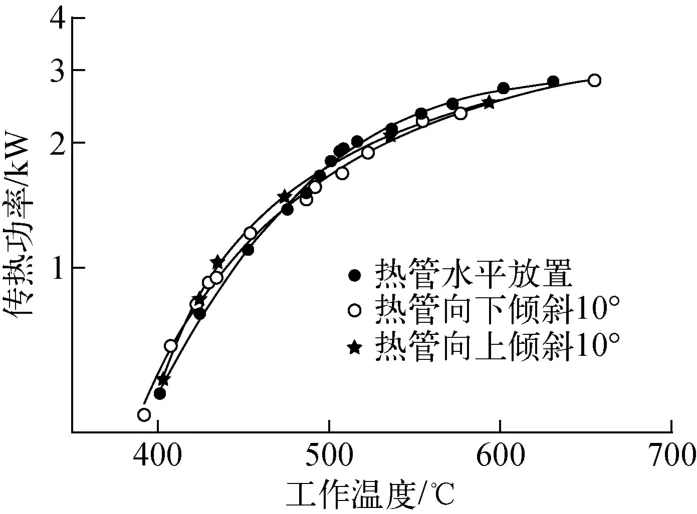

圖7示出熱管在不同傾角下的極限傳熱功率曲線。

圖7 不同傾角下熱管的極限傳熱功率Fig.7 Limit heat transfer power at different inclinations

從圖7看,3 條曲線基本重合。這說明熱管在低溫區(qū)遇到的是聲速限,而在高溫區(qū)遇到的是攜帶限,未遇到毛細限。這可從攜帶限和毛細限的理論計算[11]來推斷。

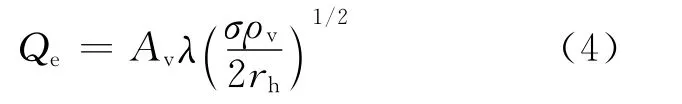

攜帶限可由下式表示:

式中:rh為吸液芯表面毛細孔的水力半徑;Av為蒸氣通道截面積;σ 為鉀的表面張力;ρv為鉀蒸氣密度。從式(4)可見,攜帶限僅與工質(zhì)物性和熱管結(jié)構(gòu)有關(guān),重力對攜帶限無影響。

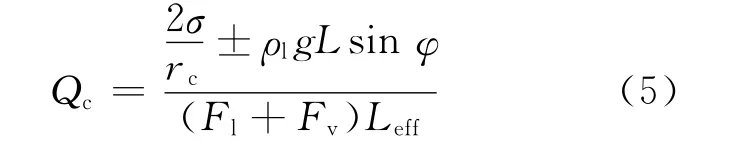

毛細限可由下式表示:

式中:rc為毛細孔的毛細半徑;Leff為熱管的有效長度;Fl為液體摩擦系數(shù);Fv為氣體摩擦系數(shù);ρlgLsinφ 為軸向液態(tài)工質(zhì)的靜壓力。

從式(5)可見,重力對毛細限有影響。熱管蒸發(fā)段向上傾斜時,毛細限應(yīng)減小;熱管蒸發(fā)段向下傾斜時,毛細限應(yīng)增大。從圖7可看出,極限傳熱量不隨熱管的傾角變化,這說明熱管在高溫區(qū)達到攜帶限,而非毛細限。從毛細限的計算公式可看到,當熱管管芯采用干道形式后,由于液體周向流程較短及液體在干道內(nèi)流動阻力較小,造成Fl較小,從而提升了熱管的毛細限。

熱管水平放置,溫度為632℃時,測得極限傳熱功率為2.8kW,此時相應(yīng)的軸向極限熱流密度為1.66kW/cm2。

5 結(jié)論

1)熱管在水平放置時,隨工作溫度的提高,傳熱極限也提高。當工作溫度小于510 ℃時,傳熱極限為聲速限。

2)聲速限出現(xiàn)時,熱管不會出現(xiàn)過熱現(xiàn)象,不會造成熱管的燒毀。

3)當熱管蒸發(fā)段向下傾斜或蒸發(fā)段向上傾斜時,傳熱極限數(shù)據(jù)與水平放置時基本相同。這表明在本次試驗范圍內(nèi),重力對傳熱極限無影響。當熱管工作溫度大于510 ℃時,傳熱極限為攜帶限。

4)測得熱管在工作溫度為632 ℃時,極限傳熱功率為2.8kW,相應(yīng)的軸向極限熱流密度為1.66kW/cm2。

[1] FAGHRI A.Heat pipe science and technology[M].UK:Taylor & Francis Press,1995:15-23.

[2] TIEN C L,ROHANI A R.Analysis of the effect of vapor-pressure drop on heat pipe performance[J].Heat Mass Transfer,1974,17:61-67.

[3] ROHANI A R,TIEN C L.Steady two-dimensional heat and mass-transfer in vapor-gas region of gas-loaded heat pipe[J].Heat Transfer,1973,95:377-382.

[4] COTTER T P.Theory of heat pipes,LA-3246-MS[R].USA:Los Alamos Scientific Lab,1965.

[5] FELDMAN K T,WHITING G H.Applications of the heat pipe[J].Mechanical Engineering,1968,11:48-53.

[6] GRAY V H.The rotating heat pipe:A wickless hollow shaft for transferring high heat fluxes,ASME Paper No.69-HT-19[R].New York:ASME,1969.

[7] TURNER R C.The constant temperature heat pipe:A unique device for the thermal control of spacecraft components[C]∥AIAA 4th Thermophysics Conference.USA:AIAA,1969.

[8] BIENERT W.Heat pipes for temperature control[C]∥4th Intersociety Energy Conversion Engineering Conference.Washington D.C.:[s.n.],1969.

[9] 中國科學(xué)院北京力學(xué)研究所熱管研究組.鈉熱管初步實驗[C]∥熱管文集.上海:上海科學(xué)技術(shù)情報研究所,1976:20-24.

[10]顏迪民,程萍,許國華,等.鈉熱管研制[R].北京:中國原子能科學(xué)研究院,1974.

[11]莊駿,張紅.熱管技術(shù)及其工程應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2000.

衛(wèi)光仁,柴寶華,魏國鋒,畢可明,馮 波,韓 冶,龍俞伊

(中國原子能科學(xué)研究院 反應(yīng)堆工程研究設(shè)計所,北京 102413)

高溫?zé)峁苤腹ぷ鳒囟仍?50~1 000 ℃范圍內(nèi)[1]、多以液態(tài)堿金屬作為工作介質(zhì)的熱管。目前高溫?zé)峁軕?yīng)用研究正在不斷升溫,其應(yīng)用已滲透到石油、化工、建材、冶金和動力等領(lǐng)域。從高溫?zé)峁苣壳暗膽?yīng)用情況看,在設(shè)備運行可靠性、使用壽命、生產(chǎn)能力方面尚存在一定缺陷,未來高溫?zé)峁苎芯繉?cè)重解決這些問題。為設(shè)計制造一種能在600℃環(huán)境下穩(wěn)定工作的散熱設(shè)備,需針對高溫?zé)峁荛_展相關(guān)研究,以期利用高溫?zé)峁茏鳛閭鳠嵩糜谠撛O(shè)備的制造。

為研制高性能、長壽命的高溫?zé)峁埽⒁惶赘邷責(zé)峁苤圃臁⒃囼炘O(shè)施,先后對多種吸液芯結(jié)構(gòu)的高溫?zé)峁苓M行研制。本文主要介紹其中一種干道式吸液芯結(jié)構(gòu)的高溫?zé)峁埽攸c介紹該熱管的試驗過程,并對其試驗現(xiàn)象及結(jié)果進行分析。

1 結(jié)構(gòu)參數(shù)

試驗熱管由端蓋、管殼、吸液芯、充裝管及冷焊口保護罩組成。根據(jù)熱管的工作溫度及材料與工質(zhì)相容性要求,除充裝管外,其他部件均采用316L不銹鋼[1-2]。

吸液芯采用雙干道式吸液芯,具體結(jié)構(gòu)示于圖1。

圖1 干道式熱管結(jié)構(gòu)及流動示意圖Fig.1 Structure and flow scheme of arterial heat pipe

干道式熱管相對常規(guī)熱管具有很多優(yōu)點,這是由其內(nèi)部流動特性所決定的。從圖1可了解到干道式熱管的流動及傳熱特性。在蒸發(fā)段,干道內(nèi)從冷凝段流回的工質(zhì),沿管壁毛細結(jié)構(gòu)周向流動,然后在管壁的毛細結(jié)構(gòu)上蒸發(fā),產(chǎn)生的蒸氣在蒸氣通道向后流動,在冷凝段的管壁毛細結(jié)構(gòu)上凝結(jié)。凝結(jié)的工質(zhì)沿管壁周向毛細結(jié)構(gòu)流回干道內(nèi),干道內(nèi)的液態(tài)工質(zhì)在毛細力的作用下流向蒸發(fā)段,從而形成工質(zhì)的循環(huán)并完成熱量從蒸發(fā)段到冷凝段的軸向傳遞。干道式熱管內(nèi),液態(tài)工質(zhì)主要沿管壁周向流動以及在干道內(nèi)軸向流動。與液態(tài)工質(zhì)主要沿管壁毛細結(jié)構(gòu)軸向流動的常規(guī)熱管相比,由于周向流動行程較短及干道內(nèi)流動阻力較小,所以干道式熱管具有較高的傳熱能力和較小的徑向熱阻,對提高熱管毛細極限的作用十分明顯[3]。

干道內(nèi)液態(tài)工質(zhì)要求具有靠毛細力自充滿的能力,因此干道的設(shè)計有所限制,即要求水平放置時干道的最大直徑不超過Dmax,由毛細力和重力壓頭相平衡可得:

式 中:H 為 輻 條 長 度;σ 為 表 面 張 力;ρl 為 液 態(tài)工質(zhì)密度。試驗熱管干道直徑選為2.2mm。

試驗熱管的結(jié)構(gòu)參數(shù)列于表1。

表1 熱管結(jié)構(gòu)參數(shù)Table 1 Structure parameter of heat pipe

2 制造工藝

熱管的性能優(yōu)劣以及壽命長短,在很大程度上取決于熱管的制造工藝,以及在制造過程中對各道工序的質(zhì)量控制[4-6]。對于高溫?zé)峁埽涔べ|(zhì)——高溫液態(tài)金屬的物理及化學(xué)性質(zhì)特殊,因此,對熱管材料的相容性以及工質(zhì)的純度均提出了較高要求。試驗熱管的制造工藝流程示于圖2。

3 試驗裝置和測點布置

3.1 試驗裝置

試驗裝置示意圖示于圖3。試驗中熱管分為蒸發(fā)段、絕熱段和冷凝段,長度分別為200、200和600mm。

加熱采用高頻感應(yīng)加熱設(shè)備,輸出功率連續(xù)可調(diào)。絕熱段用硅酸鋁保溫材料保溫。試驗過程中,角度通過可調(diào)角支撐座調(diào)節(jié)。該系統(tǒng)被安置于結(jié)構(gòu)箱體臺面上,其翹板可在微型電動千斤頂?shù)膸酉拢B續(xù)產(chǎn)生±15°以內(nèi)的傾角。翹板上安裝有精度為±0.1%的傾角傳感器,實時將傾角信號傳入控制計算機,并將翹板調(diào)整至所需角度。

圖2 熱管的制造工藝流程Fig.2 Manufacture process for heat pipe

為測量傳熱量,冷凝段外面套有1個水冷卻的量熱計。量熱計進水口與保持恒定水位的高位水箱連接,流量測量采用精度為±0.2%的柯氏流量計。量熱計水套和熱管間保持一定的間隙,內(nèi)充入氬氣或氦氣。間隙的存在增大了熱管同水冷套壁面間的溫降,可避免量熱計中的冷卻水沸騰產(chǎn)生氣泡,減小試驗時的測量誤差,同時也可避免由于沸騰而造成的振動。利用間隙中氬氣和氦氣導(dǎo)熱系數(shù)相差較大的特點,通過調(diào)節(jié)兩種氣體的混合比例調(diào)節(jié)冷卻量,從而滿足在不同工況下測量極限功率的要求。試驗中傳熱量Q 通過下式計算:

式中:m 為水的質(zhì)量流量;cp為水的比定壓熱容;Δt為出口和進口水的溫差。

3.2 測量系統(tǒng)

采用外徑1 mm 的Ⅰ級精度K 型鎧裝絕緣熱電偶進行溫度測量。在熱管管壁上開多條深1mm、寬1mm 的縱向槽道,將熱電偶埋在槽道中。圖4為熱電偶測點位置示意圖。

4 試驗結(jié)果及分析

4.1 熱管水平放置時的啟動

該試驗的目的是檢查熱管能否正常啟動及真空條件下熱管的等溫性能。通過對熱管等溫性能的測定,了解熱管軸向溫度分布,從而判斷熱管的制造質(zhì)量。

圖5為真空啟動時熱管壁面的軸向溫度分布。

圖3 性能試驗裝置簡圖[7]Fig.3 Equipment scheme of performance experiment[7]

圖4 熱電偶測點位置Fig.4 Test location of thermocouples

圖5 真空啟動時熱管壁面軸向溫度分布Fig.5 Axial wall temperature profile at vacuum starting up moment

當熱管處于真空條件下時,散熱主要靠熱輻射,冷卻能力不太強。此時蒸發(fā)段與冷凝段的蒸氣壓差不太大,啟動十分順利,且啟動速度較快。只需一定的時間將固態(tài)鉀逐步熔化為液態(tài)鉀,即能很快啟動。熱管完全啟動后,壁面溫度沿軸向變化不大,等溫性能很好。如圖5所示,當熱管工作溫度約為450℃時,熱管已完全啟動。當熱管工作溫度約為500 ℃時,熱管壁面沿軸向溫差不超過20 ℃。由于冷凝段端部溫度未突降,證明熱管內(nèi)無不凝結(jié)氣體。

4.2 熱管聲速限測量

為測量極限傳熱功率,氣隙中須充入兩種導(dǎo)熱系數(shù)不同的氣體介質(zhì),通過改變兩種氣體的組成比例,從而改變其導(dǎo)熱系數(shù),達到增強冷卻能力的目的,試驗中,氣體介質(zhì)一般選擇氬氣與氦氣[8]。

熱管在較低溫度范圍工作時,可能遇到的極限為黏性限和聲速限[3,9-10]。試驗中,通過試驗現(xiàn)象判斷,在試驗范圍內(nèi),熱管未遇到黏性限,在510℃以下,熱管出現(xiàn)極限的現(xiàn)象均為典型的聲速限現(xiàn)象。

當對熱管進行加熱時,蒸發(fā)段液體不斷蒸發(fā),蒸氣不斷涌入蒸氣通道。從蒸發(fā)段上游至下游,蒸氣量不斷增加,而蒸氣流通截面積不變,因此蒸氣從上游至下游是一加速過程,在絕熱段為等速過程。通過降低蒸發(fā)段出口壓力或升高進口壓力,可使蒸發(fā)段出口蒸氣速度達到聲速,即聲速限。熱管內(nèi)這一流動特性與氣體流過漸縮噴管的特性相似,Levy根據(jù)這一特性給出了聲速限計算公式:

式中:Av為蒸氣流通截面積;ρ0 為蒸氣密度;λ為工質(zhì)氣化潛熱;Rv為氣體常數(shù);γv為比熱之比(對于單原子蒸氣,其值為5/3);T0為蒸氣溫度。

通過聲速限計算公式可見,聲速限僅與熱管結(jié)構(gòu)和工質(zhì)物性有關(guān),工質(zhì)確定后,吸液芯結(jié)構(gòu)(蒸氣通道面積)決定不同工作溫度下的聲速限。聲速限理論分析是以理想氣體為模型,因此假設(shè)蒸氣無黏性,沿整個截面的速度分布均勻,聲速點發(fā)生在蒸發(fā)段出口。但實際蒸氣在流動時,受吸液芯表面摩擦力的影響,速度分布沿截面是不均勻的。所以聲速點不應(yīng)在蒸發(fā)段出口,而是在絕熱段某處位置,試驗中也證明了這點。

熱管中,通過任一截面的蒸氣溫度為該處蒸氣壓力下的飽和溫度,可通過調(diào)節(jié)冷凝段的冷卻量調(diào)節(jié)蒸發(fā)段下游的溫度和壓力,使絕熱段的蒸氣速度達到聲速。試驗中,通過固定熱管的輸入功率,在氣隙中逐漸增大氦氣的比例或冷卻水流量,實現(xiàn)加強冷卻,降低背壓的效果,試驗過程可通過圖6所示的壁面溫度變化表示。當達到某溫度下聲速限時,繼續(xù)加強冷卻,冷凝段的溫度會繼續(xù)下降,但蒸發(fā)段溫度不會隨冷凝段溫度的降低而改變,熱管軸向熱流量也不再變化。此時,在溫度會合點(試驗測得在絕熱段出口附近)蒸氣達到當?shù)氐穆曀伲礋峁苓_到該工作溫度下的聲速極限。圖6中的熱管工作溫度為400 ℃,輸出功率為500 W。

圖6 實現(xiàn)聲速過程的壁面溫度分布Fig.6 Wall temperature profile of sound velocity achieving process

試驗過程中,在熱管達到聲速限后,未觀察到過熱現(xiàn)象,繼續(xù)加強冷卻,并不影響蒸發(fā)段的溫度分布。通過聲速限的測量,表明熱管在較低溫度階段運行,冷卻過強時會出現(xiàn)聲速極限,使得在此溫度范圍內(nèi),熱管的功率不能期望過高,但也不會有燒干的危險。

試驗中還發(fā)現(xiàn),熱管在氣隙中充入氬氣啟動時,由于冷卻能力相對真空啟動較大,熱管沿聲速限啟動,所以加熱不宜過快,加熱功率不能過大。

4.3 熱管極限傳熱功率

本次試驗分別進行了熱管水平放置、蒸發(fā)段向上傾斜10°放置、蒸發(fā)段向下傾斜10°放置3種不同傾角的傳熱性能測試。

熱管在高溫范圍內(nèi)運行,可能遇到的極限是攜帶限和毛細限[3]。出現(xiàn)這兩個極限的表征現(xiàn)象是熱管蒸發(fā)段溫度突然上升,冷凝段溫度急劇下降。此時熱管內(nèi)流動循環(huán)被破壞,出現(xiàn)局部燒干現(xiàn)象,熱量不能沿軸向傳遞。

圖7示出熱管在不同傾角下的極限傳熱功率曲線。

圖7 不同傾角下熱管的極限傳熱功率Fig.7 Limit heat transfer power at different inclinations

從圖7看,3 條曲線基本重合。這說明熱管在低溫區(qū)遇到的是聲速限,而在高溫區(qū)遇到的是攜帶限,未遇到毛細限。這可從攜帶限和毛細限的理論計算[11]來推斷。

攜帶限可由下式表示:

式中:rh為吸液芯表面毛細孔的水力半徑;Av為蒸氣通道截面積;σ 為鉀的表面張力;ρv為鉀蒸氣密度。從式(4)可見,攜帶限僅與工質(zhì)物性和熱管結(jié)構(gòu)有關(guān),重力對攜帶限無影響。

毛細限可由下式表示:

式中:rc為毛細孔的毛細半徑;Leff為熱管的有效長度;Fl為液體摩擦系數(shù);Fv為氣體摩擦系數(shù);ρlgLsinφ 為軸向液態(tài)工質(zhì)的靜壓力。

從式(5)可見,重力對毛細限有影響。熱管蒸發(fā)段向上傾斜時,毛細限應(yīng)減小;熱管蒸發(fā)段向下傾斜時,毛細限應(yīng)增大。從圖7可看出,極限傳熱量不隨熱管的傾角變化,這說明熱管在高溫區(qū)達到攜帶限,而非毛細限。從毛細限的計算公式可看到,當熱管管芯采用干道形式后,由于液體周向流程較短及液體在干道內(nèi)流動阻力較小,造成Fl較小,從而提升了熱管的毛細限。

熱管水平放置,溫度為632℃時,測得極限傳熱功率為2.8kW,此時相應(yīng)的軸向極限熱流密度為1.66kW/cm2。

5 結(jié)論

1)熱管在水平放置時,隨工作溫度的提高,傳熱極限也提高。當工作溫度小于510 ℃時,傳熱極限為聲速限。

2)聲速限出現(xiàn)時,熱管不會出現(xiàn)過熱現(xiàn)象,不會造成熱管的燒毀。

3)當熱管蒸發(fā)段向下傾斜或蒸發(fā)段向上傾斜時,傳熱極限數(shù)據(jù)與水平放置時基本相同。這表明在本次試驗范圍內(nèi),重力對傳熱極限無影響。當熱管工作溫度大于510 ℃時,傳熱極限為攜帶限。

4)測得熱管在工作溫度為632 ℃時,極限傳熱功率為2.8kW,相應(yīng)的軸向極限熱流密度為1.66kW/cm2。

[1] FAGHRI A.Heat pipe science and technology[M].UK:Taylor & Francis Press,1995:15-23.

[2] TIEN C L,ROHANI A R.Analysis of the effect of vapor-pressure drop on heat pipe performance[J].Heat Mass Transfer,1974,17:61-67.

[3] ROHANI A R,TIEN C L.Steady two-dimensional heat and mass-transfer in vapor-gas region of gas-loaded heat pipe[J].Heat Transfer,1973,95:377-382.

[4] COTTER T P.Theory of heat pipes,LA-3246-MS[R].USA:Los Alamos Scientific Lab,1965.

[5] FELDMAN K T,WHITING G H.Applications of the heat pipe[J].Mechanical Engineering,1968,11:48-53.

[6] GRAY V H.The rotating heat pipe:A wickless hollow shaft for transferring high heat fluxes,ASME Paper No.69-HT-19[R].New York:ASME,1969.

[7] TURNER R C.The constant temperature heat pipe:A unique device for the thermal control of spacecraft components[C]∥AIAA 4th Thermophysics Conference.USA:AIAA,1969.

[8] BIENERT W.Heat pipes for temperature control[C]∥4th Intersociety Energy Conversion Engineering Conference.Washington D.C.:[s.n.],1969.

[9] 中國科學(xué)院北京力學(xué)研究所熱管研究組.鈉熱管初步實驗[C]∥熱管文集.上海:上海科學(xué)技術(shù)情報研究所,1976:20-24.

[10]顏迪民,程萍,許國華,等.鈉熱管研制[R].北京:中國原子能科學(xué)研究院,1974.

[11]莊駿,張紅.熱管技術(shù)及其工程應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2000.