稠油單井摻水集輸節能技術

熊小琴 辜新軍 傅曉寧

1新疆油田公司工程技術研究院2新疆油田公司開發公司

稠油單井摻水集輸節能技術

熊小琴1辜新軍2傅曉寧1

1新疆油田公司工程技術研究院2新疆油田公司開發公司

新疆油田稠油集輸主要采用兩級半布站流程。采用環道實驗裝置,測試油水混合液的流變特性,通過油水混合液黏度隨含水率的變化,確定油品的反相點。室內實驗表明,某區塊原油反相點明顯,單井摻水溫度不低于55℃。某區塊315口井應用單井集輸摻熱水節能技術改造后,每年可節約天然氣467.73×104m3,節水8.1×104m3,節電26.84×104kW·h,CO2減排量1.05×104t,折合節約費用504.6萬元。

單井;摻水集輸;黏度;伴熱;汽改水;節能

1 集輸現狀及存在的問題

新疆油田稠油集輸主要采用兩級半布站流程,即采油井→多通閥集油配汽計量管匯站→接轉站→處理站。單井集輸采用減壓蒸汽管線井口摻蒸汽伴熱工藝,蒸汽伴熱主要存在以下問題:一是能耗高。由于伴熱的蒸汽無法計量,摻汽量人為控制,不能做到按需供給,造成井口蒸汽大量放空。二是高品位能源低用,浪費較大。根據計算,高質能蒸汽(8~15MPa、295~350℃、75%~80%干度)減壓成低質能蒸汽(0.8~1.0MPa、170~180℃)作單井伴熱,其做功能力損失約(熵增)為187.3 kJ/kg。經論證評價,單井集輸汽改水在技術上、經濟上均是可行的。

2 摻水集輸室內實驗

采用流變學測試技術、影像分析技術與環道模擬技術相結合的實驗研究方法,測試分析了某區塊兩種油樣的反相點和乳化程度,確定最佳摻水量和摻水溫度。

2.1 流變特性

采用環道實驗裝置,測試油水混合液的流變特性,通過油水混合液黏度隨含水率的變化,確定油品的反相點。

兩種油樣稠油油水混合液的表觀黏度隨含水率的變化規律非常相似。對于含水率50%及以上的油水混合液,其管流黏度對溫度不敏感,黏度均在100mPa·s左右;對于含水率低于50%的油水混合液,其黏度對溫度較敏感,升溫降黏效果顯著。油樣1在含水率為40%時黏度最高,油洋2含水率45%時黏度最高。當其采用摻水集輸時,含水率應大于50%。

2.2 宏觀特性

從環道測試后乳狀液的宏觀圖可以看出,兩種油樣隨含水率變化的宏觀特性規律相同。含水率小于55%的油水樣,難以觀察到游離水及油水分層現象。這表明,雖然已反相,但可能仍然存在大量的W/O型乳狀液,輸送過程中難以在管壁形成連續的水膜層。當含水率達到55%時,兩種油樣均可看見明顯的油水分層,這說明此時混合液中水為連續相,在輸送過程中,管壁形成連續的水膜層,減小輸送阻力。

2.3 微觀特性

為進一步證實該區塊的油水反相過程,采用XP—300C影像分析儀及時拍攝環道試驗結束后油水乳狀液的微觀圖像,如圖1所示。

圖1不同含水率乳狀液微觀圖像

圖1 中黑色表示油相,白色為水相。從圖1可看出,不同溫度下油樣1、油樣2乳狀液中水滴的變化規律非常相似。在含水率45%時,乳狀液開始反相,但水滴較小,分散在油相中,大部分仍然是W/O型乳狀液;在含水率50%~55%時,液滴開始聚集成大水珠,并將更多的油相包裹其中,但連續相仍然是油相,形成O/W/O型乳狀液;當含水率達到60%時,水滴大量聚集,油相分散在水相中,形成W/O/W乳狀液,此時水為連續相,輸送過程中在管壁形成連續的水膜層,減小輸送阻力。

2.4 低溫特性

由于溫度較低時,稠油可能會黏附于管壁上,而縮小管道流通面積,增大流動阻力,因此采用低溫水流模擬裝置,實驗研究了不同水溫(40~60℃)對乳化油的攜帶能力,以確定最佳的摻水溫度。

從實驗過程發現,隨著溫度升高,熱水從管路乳化油段塞或黏附油中攜帶出的油滴增多,而且油滴從較為分散的狀態變得較為集中,油滴變得更大。40~50℃的低溫下水流攜帶出的油滴分散,粒徑小;溫度達到55℃時,攜帶出的油滴集中,粒徑增大;溫度達到60℃時,攜帶出的油滴最集中,粒徑最大。因此,該區塊稠油摻水集輸到單井摻水溫度應至少達到55℃。

2.5 研究結論

(1)該區塊原油反相點明顯,可采用摻水集輸工藝。

(2)不同溫度下,該區塊原油反相點均為40%~45%,單井摻水輸送最佳含水率為60%。

(3)單井摻水溫度不低于55℃。

3 摻水集輸方案

計劃實施該區塊315口井的單井集輸汽改水。采用集中摻水、管匯點配水、水量自動計量工藝。

3.1 主要工程量

需2臺摻水泵(Q=60m3/h、H=160m、N= 37kW),1用1備。配水橇34座。d=114mm×4mm摻水干線4.5km,D76×4摻水支線1.7km,至單個平臺的d=60mm×3.5mm摻水支線5.4km。新建的摻水干、支線均采用聚氨酯泡沫塑料保溫,厚度30mm,埋地敷設。工程總投資約1273.03萬元。

3.2 改造后對原油處理工藝的影響

(1)溫度的變化。315口井改造完成后,摻水進處理站溫度約70℃,井區其余未摻水單井來液進站溫度按90℃計算,進站后的混合液溫度約為83.3℃。該溫度下,一段無需摻蒸汽加熱,二段需摻蒸汽升溫至90℃,摻入蒸汽壓力0.4MPa,根據蒸汽的熱焓值,估算年耗蒸汽量為0.63×104t。315口井改造后,與其他未改造單井來液混合后一段脫出的70%污水溫度為83.3℃,二段污水溫度為90℃,混合以后的污水溫度為85.31℃,可以滿足摻水溫度的要求。

(2)液量的變化影響。摻水后,增加了一段處理液量約1200m3/d,按一段加劑濃度150mg/L計算,增加破乳劑用量0.18t/d,年增加藥劑費用98.55萬元。

4 節能效果測算

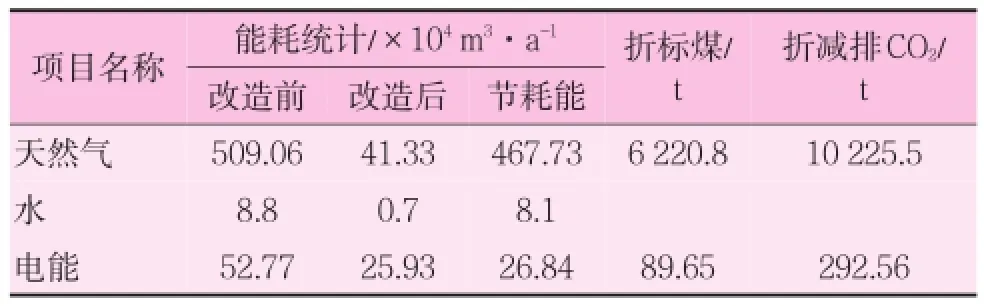

節能效果測算依據:天然氣折標準煤系數為1.33kg/m3;折減排CO2系數為2.1862kg/m3;電能折標煤系數0.334kg/kW·h,折減排CO2系數為1.09kg/kW·h。節能技改前、后能耗對照見表1。

表1 節能技改前、后能耗對照

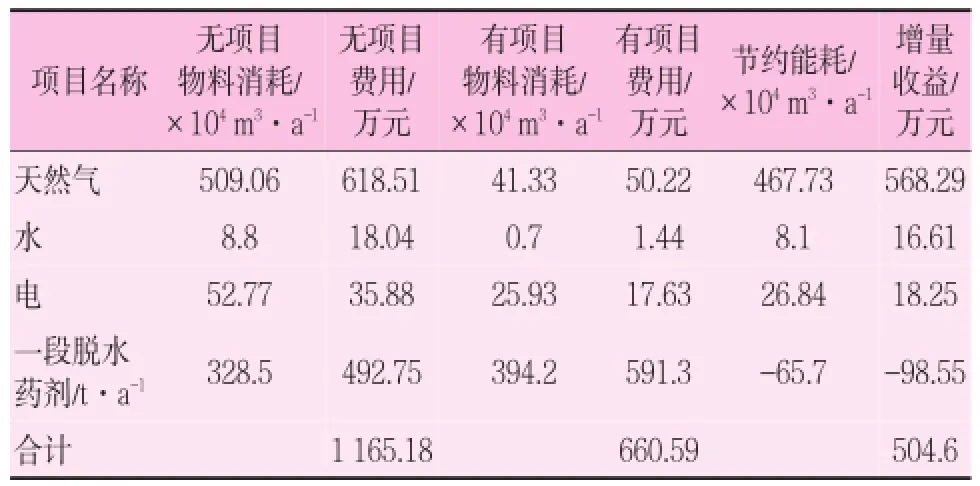

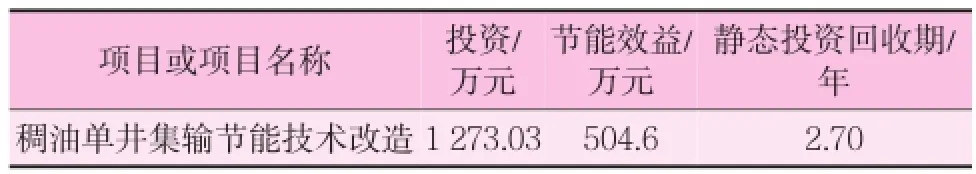

5 經濟效益評價

通過實施單井摻水集輸技術,可減少天然氣和新鮮水的自用消耗量,原油處理一段破乳劑的用量稍有增加,總成本支出降低。增量費用見表2,投資效益分析見表3。

表2 增量費用

表3 投資效益分析

6 結論

(1)315口井應用單井集輸摻水節能技術后,每年可節約天然氣467.73×104m3,節水8.1×104m3,節電26.84×104kW·h,CO2減排量1.05×104t,折合節約費用504.6萬元,節能效益良好。

(2)在生產過程中,應加強現場摻水管理,根據單井的含水變化及時調整摻水量,做到準確摻水;同時密切注意處理站的參數變化,消除溫度、液面變化對原油處理的影響,確保處理站正常生產。

(欄目主持 楊軍)

10.3969/j.issn.1006-6896.2014.4.010