1000MW 超超臨界凝氣式蒸汽輪機鑄鋼件的鑄造工藝研發

張立文,羅永建

(寧夏共享鑄鋼有限公司,寧夏銀川 750021)

1 000 MW 超超臨界凝氣式蒸汽輪機是目前國內單機功率最大的火力發電機組,設計額定主汽壓力26.25 MPa、主汽溫度600 ℃[1]。本文提及的產品是該蒸汽輪機高壓進氣端部位的配套鑄鋼件,材質為GX12CrMoVNbN10-1-1,鑄件毛坯質量56.53 t,最大壁厚457 mm,平均壁厚200 mm,鑄件無損探傷要求1 級。同時,鑄件結構非常復雜,壁厚相差懸殊,很容易出現粘砂、縮松、裂紋等鑄造缺陷。本文著重就造型生產中可能出現的燒結、氣孔、縮松等質量問題,做了細致的研究。

1 鑄件結構及工藝難點分析

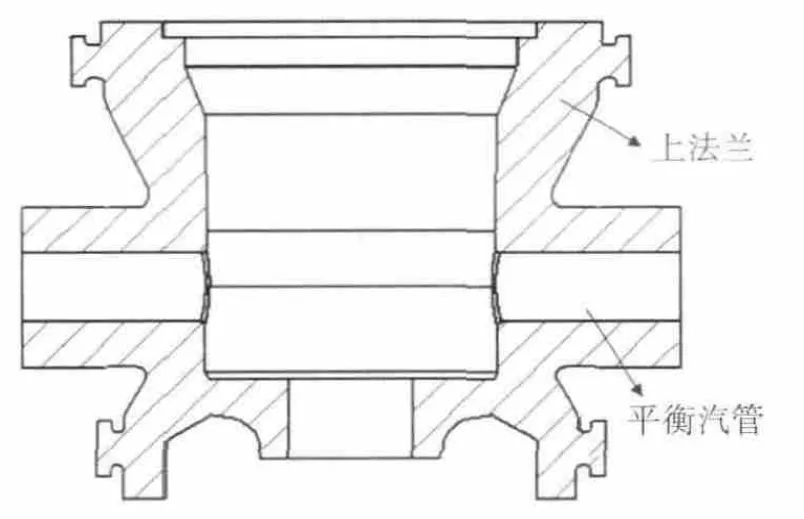

圖1 鑄件剖視圖

鑄件剖視如圖1 所示,輪廓尺寸為3 508×2 900×2 748(mm),上法蘭壁厚457 mm,極易產生縮松;中間平衡汽管內徑?516 mm,外徑?973 mm,平均壁厚228 mm,易產生粘砂缺陷。

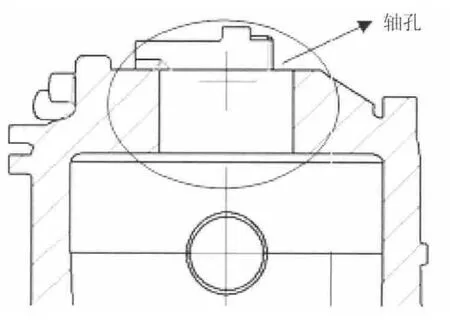

鑄件靠近貓爪處有8 根長臍子,每個臍子有不同的空間角度且尺寸精度要求高,見圖2,無損探傷要求為零級,此部位為工藝設計難點。

圖2 鑄件正等側視圖

貓爪處為孤立熱節,明冒口很難給此處熱節補縮,若產生縮松,內腔空間狹窄,焊接很困難,見圖3。軸孔處直徑為?457 mm,直徑偏小,此處也為孤立熱節,設置冒口、補貼及冷鐵均存在很大困難和弊端,見圖4。

2 工藝方案設計及實施

2.1 造型方案的設計及實施

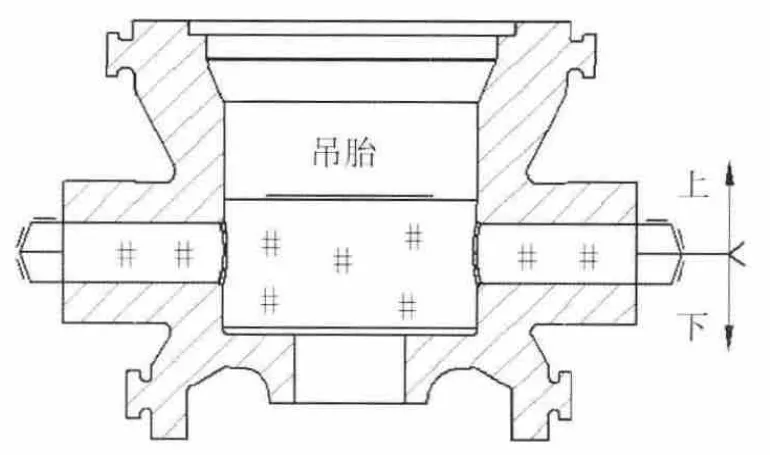

圖3 貓爪部位局部剖視圖

圖4 軸孔部位局部剖視圖

根據鑄件的結構特點及技術質量要求,兼顧到現場操作的難點和要點,并吸取以往生產類似產品的經驗,選擇圓孔中心作為分型面。若內腔整體出芯,平衡管處芯頭很難將芯子支撐,導致芯子下沉。因此,造型方案設計時,沿分型面將上箱部分設計為吊胎,下箱部分設計為芯子,為防止芯子變形,芯骨采用4 根?60 mm 的圓鋼。平衡管壁厚228 mm,內徑?516 mm,其中易產生粘砂缺陷,采用4 根圓鋼同時作為隔砂冷鐵用,同時該部位采用鉻礦砂+細鋼丸砂防止產生粘砂缺陷,造型方案見圖5。

圖5 鑄件造型方案

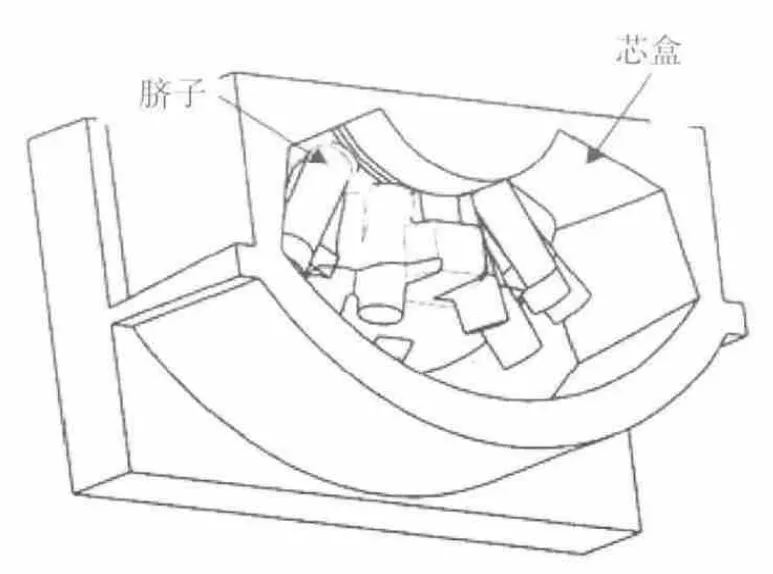

針對靠近貓爪處的8 根長臍子,如果直接做木質模型,臍子在造型時很難操作。因此,采用出芯法,將臍子單獨制作芯盒,改變填砂方向,利于造型操作,方便尺寸控制,見圖6。

圖6 臍子部位芯盒

2.2 鑄件冒口及補貼的設計及實施

鑄件的結構及造型方案確定了鑄件的冒口及補貼的設計方案,根據鑄件熱節分布、鑄件的模數、水平補縮距離確定冒口的型號和數量,再用鑄件補縮液量進行校核[2]。冒口的設計采用模數確定其最小型號,通過補縮液量校核確定冒口最終尺寸,這種方法的基本原理在于確保冒口最后凝固,并給鑄件提供充裕的補縮液量,確保鑄件組織致密,滿足顧客對鑄件內在質量的要求[3]。

明冒口大小的選擇取決于法蘭的模數,及補縮液量,計算法蘭的公式為[4]:M=S/CL。式中S 為鑄件截面積,CL為截面周長(不包括非散熱面)。

一般M冒=1.2M件,即可滿足補縮要求,按上述方法,計算法蘭模數:

再根據本公司的GS-100 軟件核算補縮液量及法蘭可放置明冒口的數量,發現其標準冒口無法滿足鑄件補縮要求,本次明冒口采用環形冒口設計,見圖7。

圖7 環形冒口設計方案

軸孔及貓爪為獨立熱節,目前有兩種方案。第一種從上法蘭開始設計非均勻加工量到軸孔且在軸孔上端面加冷鐵,形成補縮通道,見圖7,但加工量過大,約為15~80 mm,給加工帶來很大困難,且加工成本高昂。

第二種在軸孔上設計暗冒口,但軸孔直徑為?457 mm,允許設計的冒口不能太大,但是經過補縮液量的核算,小的冒口不能滿足補縮要求。因此,暗冒口設計時,采用工藝創新,設計階梯暗冒口,可滿足臍子的探傷要求。兩種工藝方案分別見圖8、9。

圖8 鑄造工藝方案(一)

圖9 鑄造工藝方案(二)

鑄件的冒口補貼及冷鐵的設計是保證鑄件內部組織致密的決定因素。除模數計算外,應用MAGMA凝固模擬軟件進行驗證,確定最合理的冒口及補貼尺寸規格。在補縮末端區設置冷鐵,調整補縮區域、調整溫度場,有利于順序凝固和有效補縮,確保內部組織致密,滿足無損探傷要求[5],見圖10。

圖10 MAGMA 凝固模擬

2.3 澆注系統的設計

鋼液熔點高、流動性差、收縮大、易氧化,澆注系統必須保證鋼液充型平穩,要求快速的流入型腔,并能夠順利排氣、排渣、防止局部過熱而產生裂紋、縮孔等[6]。應用GS-100 澆注系統設計計算軟件,進行模擬優化。

此鑄件壁厚厚大,易產生縮松、縮孔、裂紋等缺陷,設置澆冒系統,阻止剛澆入型腔的頭股溫度較低的鋼液進入冒口,降低冒口補縮能力[7]。

滑動水口為?120 mm,要求快速澆注。計算澆注時間,結果為98 s,計算鋼液上升速度v=h/t,式中h為鑄件高度,結果為v=20 mm/s。

澆注系統采用開放式系統,截面積比為滑動水口∶直澆口∶橫澆口∶內澆口=1∶1.4∶2.5∶16。利用模擬軟件,對澆注系統進行模擬優化改進,見圖11,設計出最佳的澆注系統。

圖11 鑄件充型模擬

3 結論

(1)通過對鑄件結構進行分析,提出鑄件在鑄造過程中存在的各種難點,為工藝設計做了充足準備,采用組芯加實體造型的工藝方法,解決了貓爪處臍子尺寸精度控制難的問題。

(2)明冒口采用環形冒口法,解決了法蘭厚大補縮困難且空間位置常規冒口不易放置的問題,創新采用階梯暗冒口法,成功解決了貓爪、軸孔、臍子不易補縮的問題。

(3)應用模數計算及MAGMA 凝固模擬對鑄件的冒口、補貼、冷鐵、砂芯等工藝措施方面做出優化設計,通過GS-100 澆注系統設計計算軟件及MAGMA的模充型模擬,對澆注系統進行模擬驗證,確保澆注過程穩定充型。

(4)通過鑄件實際現場檢測,鑄件質量良好,完全滿足無損探傷要求。

[1]江哲生,董衛國,毛國光.國產1 000 MW 超超臨界機組技術綜述[J].電力建設,2007(8).

[2]魏兵,袁森,等.鑄件均衡凝固技術及其應用[M].北京:機械工業出版社,1998.

[3]王明光,楊方洲,田亮亮.造紙機輥筒鑄造工藝設計[J].鑄造,2013(11):10.

[4]鑄造手冊.鑄造工藝卷[M].中國機械工程學會鑄造專業學會編.北京:機械工業出版社,2000.

[5]張立文,王曉剛.240MW 抽水蓄能機組閥體的鑄造工藝研發[J].鑄造設備與工藝,2013(1):25.

[6]邱斌.汽車發動機缸體低壓鑄造工藝設計及數值模擬[J].太原理工大學,2011.

[7]張立文,彭凡,羅永建.蒸汽-燃氣聯合循環機組高中壓外缸鑄件研發[C].第十屆中國鑄造協會年會會刊,2012(3):8.