通過合理配料降低鐵液成本實踐

蘇建勇,歐陽代云,羅雪峰,林 新

(廣東省韶鑄集團有限公司,廣東韶關 512031)

我廠主要生產設備為四套一拖二8 t 中頻感應爐對應五條自動垂直無箱射壓造型DISA 線,專業生產各類小型薄壁鑄鐵件,年生產能力5 萬t。目前產品以空調壓縮機主、副軸承及汽缸為主,材質采用FC250 系列高強度孕育鑄鐵。自2011 年國家宏觀調控房地產業以來,冷機行業,特別是空調、冰箱行業,受到較大沖擊,直接導致下游壓縮機鑄件毛坯生產廠家銷售價格競爭白熱化,各鑄造廠家在穩定提高產品質量的同時,如何降低制造成本,就成為企業在殘酷市場競爭中賴以生存的關鍵所在。

1 生產工藝技術條件

空調壓縮機主副軸承、汽缸系列產品主要工藝技術條件:

①鑄件材質采用日本標準FC250,A 型石墨為主,其它石墨形態(B+C+D+E+F)<10%;②珠光體含量≥95%;③HRB 85~100;④軸徑縮松≤0.5 mm×0.5 mm。

2 配料工藝方案

2.1 難點分析

空調壓縮機主副軸承、汽缸加工均采用數控精密機床大批量生產方式,質量要求特別嚴格,尤其對金相組織、石墨形態、鑄件致密性、切屑加工性以及重金屬等殘余元素含量,均有嚴格要求。由于當前爐料要求干凈、少銹、無油污的碳素鋼,但在生產實際中,隨著產能的擴大,工藝需要的廢鋼根本無法保證,為滿足客戶基本發貨要求,我廠嘗試利用華南地區汽車制造業優勢,使用汽車薄板壓塊,硅鋼片壓塊替代普碳鋼。由于汽車薄板是一種高純凈的優質鋼,其中C、Mn、Si 含量極低,其他合金元素Cr、Cu 等含量幾乎為零,使用一段時間后,導致整個爐料變得越來越純凈,按原熔煉工藝生產,產品金相組織不穩定,具體表現為珠光體含量不夠,石墨形態波動較大。為滿足客戶基本技術要求,熔煉工藝上被動采取合金化方式,通過補加高碳錳鐵,提高Mn 含量來保持珠光體的穩定。2012 年11 月至2013 年2 月,錳鐵的加入量已接近客戶技術規范上限。Mn 含量達到1.20%。每噸鐵液增加高碳錳鐵約6 kg。目前,錳鐵市場價格6 500 元/t,即每噸鐵液因合金化處理需增加成本約39 元,折合成鑄件,每噸鑄件增加成本約70元。另外,由于Mn 含量增加,產品在澆注過程中產生內徑縮松的可能性增加,從而影響到產品的機械加工性能。

2.2 對策分析

針對汽車薄板是一種高純凈度低合金元素含量的特點,具體采取以下措施:

(1)在保證產品質量前提下,充分利用當前大宗原材料生鐵、廢鋼的市場價格機制,因地制宜,利用華南地區錳礦企業冶煉錳鐵的副產品——高錳生鐵,匹配汽車薄板配料工藝,以3%~5%高錳生鐵替代高碳錳鐵,利用高錳生鐵與高碳錳鐵的價差,最大限度降低合金加入成本。

(2)加入10%的硅鋼片壓塊,增加原鐵液硅含量,降低硅鐵加入量。

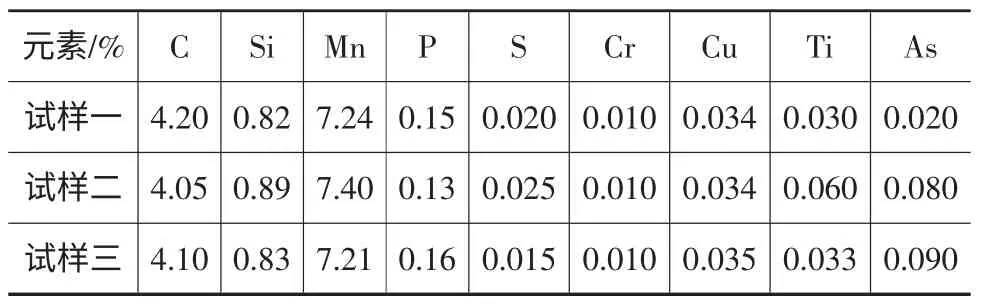

經實驗室光譜檢測分析,高錳生鐵化學成份中Mn 含量4.0%~8.0%,重金屬元素Cr、Cu、Ni、Ti、As含量均<0.010%,∑重金屬<0.20%,見表1,對產品質量不會產生影響,理論上以高錳生鐵替代高錳碳鐵是可行的。

表1 高錳生鐵化學成份

3 熔煉配料方案確定

汽車薄板3 200 元/t,高碳錳鐵6 500 元/t,高錳生鐵3 500 元/t,目前回爐料中Mn 含量1.2%,高錳生鐵中Mn 含量6%~8%(取7%),工藝出品率55%,廢品率5%左右,采用3%高錳生鐵,則熔清后,原鐵液中Mn 含量:1.2%×50%+7%×3%+47%×0.60%=1.1%。

根據當前爐料、合金市場價格,結合工藝出品率、廢品率等綜合因素,按照穩定產品質量、保持物流平衡、降低熔煉成本原則,最終確定爐料配比工藝:

3%高錳生鐵+50%回爐鐵+10%硅鋼片壓塊+37%汽車薄板壓塊。

4 效果驗證

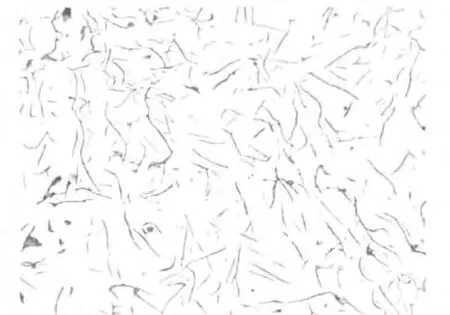

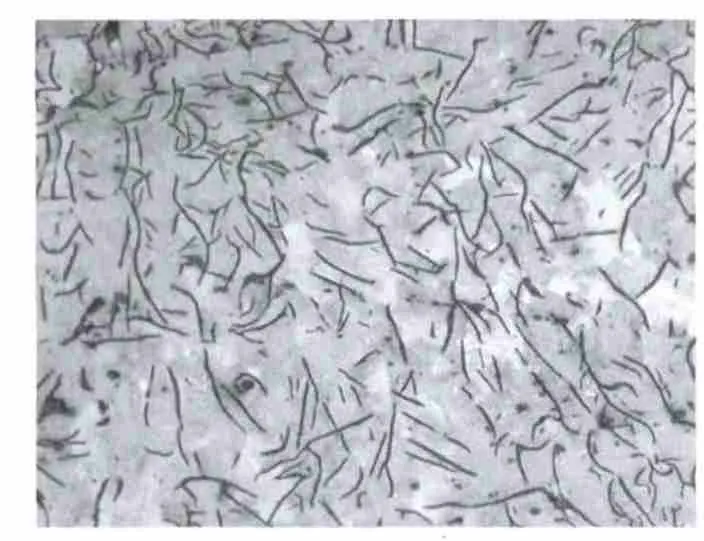

2013 年3 月23—26 日,我廠在8 t 中頻爐連續8 爐試驗,金相全部合格。石墨形態以A 型為主,珠光體>98%,HRB:92~95(見圖1、圖2)。

圖1 腐蝕前金相圖

圖2 腐蝕后金相圖

上述8 爐鐵液,平均每爐少加高碳錳鐵51 kg,8 爐共節約高碳錳鐵408 kg,節約0.408 t×6 500 元/t=2 652 元,共68 t 鐵液,平均每噸鐵液降低39 元,2013 年4 月份開始,全部使用高錳生鐵替代高碳錳鐵。

5 結論

我廠每月熔煉鐵液約4 000 t,以3%的高錳生鐵替代高碳錳鐵,平均每噸鐵液降低成本39 元,則每月降低成本:39×4 000=15.6(萬元),年均降低成本15.6×12=186(萬元)。實踐證明:

(1)通過合理配料,降低電爐熔煉成本對提高產品競爭力至關重要。

(2)采用高錳生鐵匹配質量穩定的汽車薄板壓塊工藝,可以穩定產品質量,避免因廢鋼雜亂產生的其他工藝缺陷。