Ti含量對X65管線鋼組織與力學性能的影響

王中學,王 博,杜 益,吳開明

(1.萊蕪鋼鐵集團有限公司,山東 萊蕪,271104;2.武漢科技大學國際鋼鐵研究院,湖北 武漢,430081)

新型管線鋼作為石油、天然氣輸送用管材已成為材料研究領(lǐng)域的熱點[1]。目前實驗室已開發(fā)出X120級別的管線鋼[2-3], 國內(nèi)實際應用的管線鋼多為X70、X80級別[4],其中耐酸性管線鋼多停留在X65級別。為了滿足管線鋼較高強韌性的要求,業(yè)界大多采用的是低碳微合金化成分設計,而有關(guān)Ti微合金化成分設計方面的研究較少。

本文采用Nb-Ti復合微合金化、低碳低合金成分設計方案,研究Ti含量對X65級別管線鋼顯微組織和力學性能的影響,以期對新型Ti微合金化耐酸性管線鋼的開發(fā)提供理論依據(jù)。

1 實驗

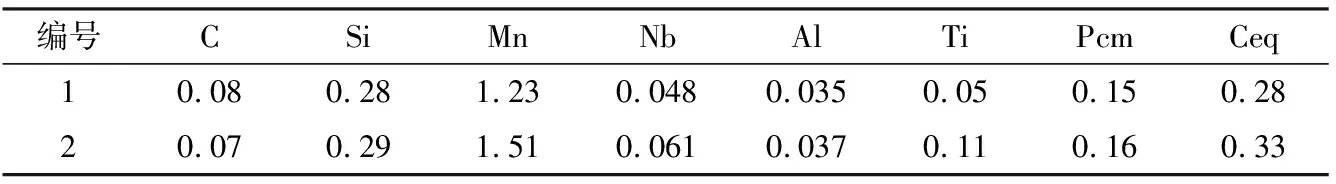

采用Nb-Ti復合微合金化、低碳低合金的成分設計方案,兩組試樣主要成分差別在于Ti含量的不同, 1#樣品w(Ti)=0.05%,2#樣品w(Ti)=0.11%。試驗X65管線鋼化學成分如表1所示。

表1 試驗X65管線鋼化學成分(wB/%)Table 1 Chemical compositions of X65 pipeline steels

采用實驗室真空熔煉,利用Al脫氧,在1200 ℃下保溫2 h,軋制溫度為1150~900 ℃,軋制成1000 mm×14 mm×8 mm的板材,空冷至室溫。用線切割機在垂直于板材軋制方向上截取14 mm×8 mm×8 mm試樣,經(jīng)打磨拋光后用硝酸酒精溶液腐蝕,在光學顯微鏡(OM)和掃描電鏡(SEM)下觀察試樣顯微組織。測量兩組樣品中鐵素體平均晶粒尺寸,用網(wǎng)格法統(tǒng)計各自的珠光體組織含量。采用碳復型方法萃取樣品中的析出相,用透射電鏡分析其形貌。根據(jù)《GB/T 228—2002 金屬材料室內(nèi)拉伸試驗方法》測試樣品的室溫拉伸性能。在平行于板材軋制方向上截取規(guī)格為55 mm×10 mm×7.5 mm的沖擊試樣,根據(jù)《GB/T 229—2007金屬材料夏比擺錘沖擊試驗方法》測試樣品0 ℃下CVN沖擊功。

2 實驗結(jié)果

2.1 顯微組織

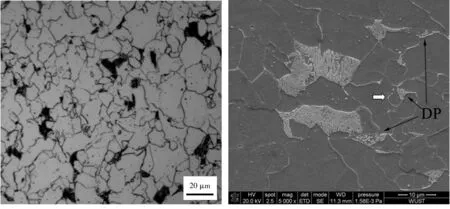

兩組樣品的OM和SEM照片如圖1和圖2所示。可以看出,兩組樣品顯微組織均為多邊形鐵素體+少量珠光體,鐵素體晶粒間呈大角度晶界,部分鐵素體尺寸較大; 1#樣品中珠光體片層結(jié)構(gòu)明顯,2#樣品中退化珠光體組織(DP)含量比1#樣品明顯多,部分珠光體組織形態(tài)嚴重退化。從SEM照片中可以看出,鐵素體晶粒中有大量析出物,這些在較高溫度下析出的碳氮化物能夠有效釘扎奧氏體晶粒,從而起組織細化作用(圖中箭頭所指處)。

(a)OM 照片 (b)SEM照片

圖11#管線鋼OM和SEM照片

Fig.1OpticalmicroscopicandSEMimagesofPipelineSteel1

(a) OM照片 (b)SEM照片

圖22#管線鋼OM和SEM照片

Fig.2OpticalmicroscopicandSEMimagesofPipelineSteel2

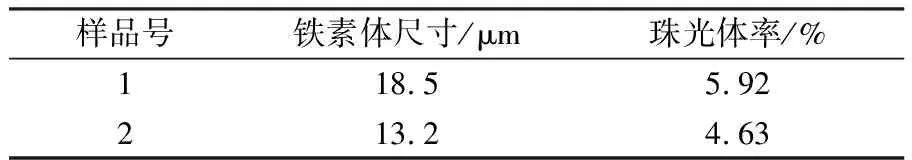

試驗X65管線鋼鐵素體晶粒尺寸和珠光體含量如表2所示。從表2中可看出, 2#樣品中鐵素體晶粒平均尺寸較1#樣品尺寸明顯減小,珠光體含量降低。表明Ti含量增加后,X65管線鋼中鐵素體晶粒尺寸細化,珠光體含量降低,珠光體形態(tài)退化。

表2試驗X65管線鋼鐵素體尺寸和珠光體含量

Table2GrainsizeofferriteandcontentofpearlitefortheX65pipelinesteels

樣品號鐵素體尺寸/μm珠光體率/%118.55.92213.24.63

2.2 第二相粒子

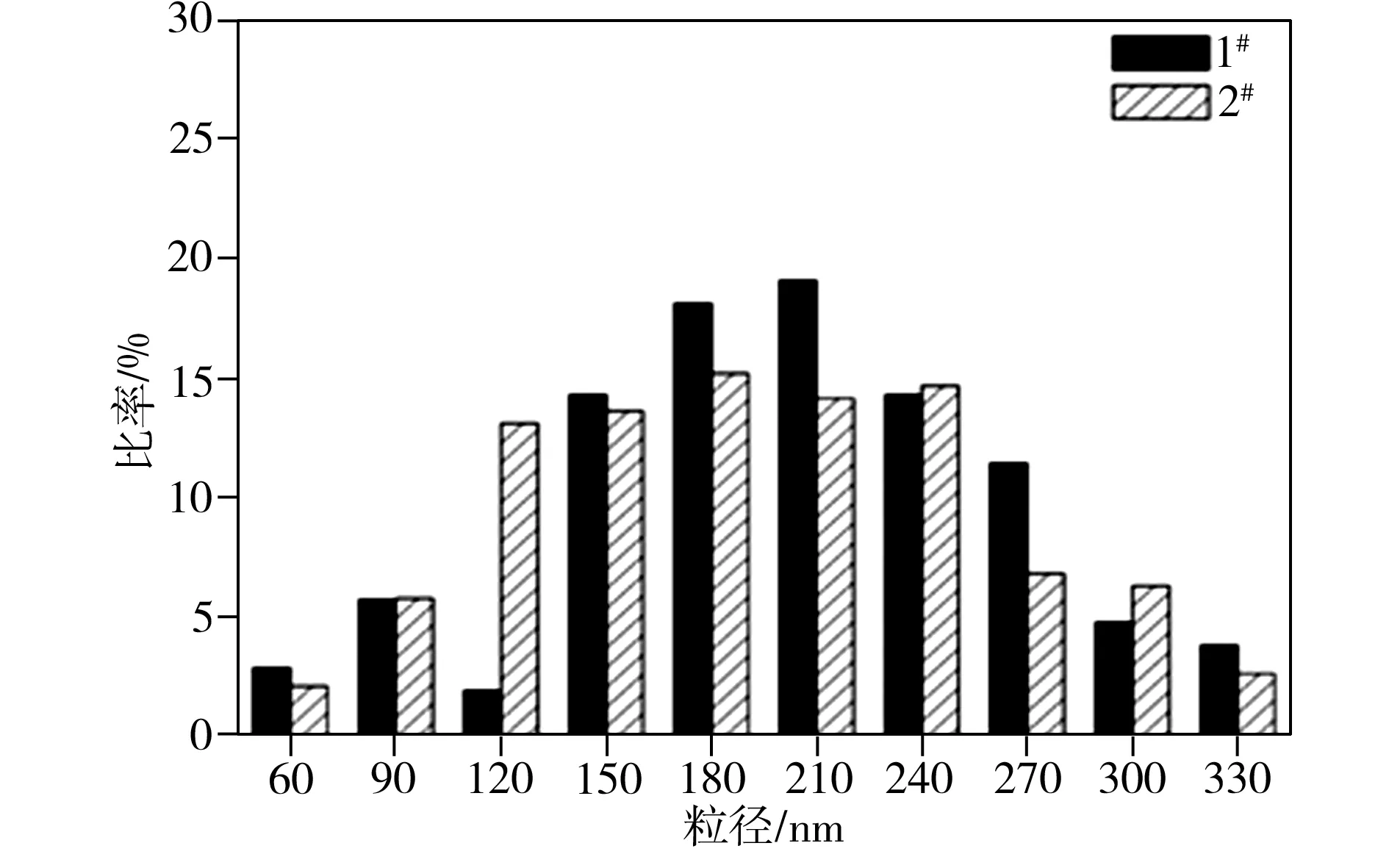

試驗X65管線鋼析出物形貌和成分如圖3所示。從圖3中可看出,兩組樣品的析出物種類基本相同,均為Ti和Nb的碳氮化物,析出物數(shù)量較多,俱均勻分布于基體上;較大尺寸的析出物含Ti較多,較小尺寸的析出物含Nb較多。對兩組樣品的析出物數(shù)量和尺寸分布進行統(tǒng)計,結(jié)果如圖4所示。從圖4中可看出,2#樣品析出物數(shù)量明顯多于1#樣品析出物數(shù)量;兩組樣品的析出物尺寸均較大,以120~270 nm粒徑分布居多,其中180~210 nm粒徑的析出物含量最高,所占比例超過15%。

(a)1#樣品 (b)2#樣品

圖3試驗X65管線鋼析出物形貌和成分

Fig.3MorphologyandcompositionoftheprecipitatesfortheX65pipelinesteels

(b)析出物尺寸分布圖4 試驗X65鋼析出物數(shù)量和尺寸分布

Fig.4AmountandsizedistributionoftheprecipitatesfortheX65pipelinesteels

2.3 拉伸和沖擊性能

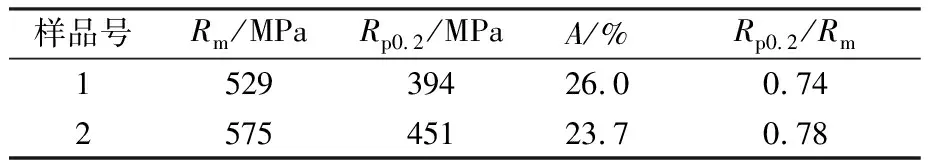

試驗X65管線鋼室溫拉伸性能如表3所示。從表3中可看出, 2#樣品抗拉強度、屈服強度和屈強比均較1#樣品有所增大,延伸率有所降低。試驗X65管線鋼0 ℃時CVN沖擊功如表4所示(括號內(nèi)數(shù)值為厚度為7.5 mm非標準試樣實測沖擊功,括號外為轉(zhuǎn)換成標準試樣后的沖擊功)。從表4中可見, 2#樣品較1#樣品0 ℃時CVN沖擊功平均值顯著增大,且由脆性斷口轉(zhuǎn)變?yōu)轫g性斷口。2#樣品拉伸與沖擊性能均滿足API Spec 5L—2007標準中X65級別管線鋼性能要求(抗拉強度不小于531 MPa,屈服強度不小于448 MPa,0 ℃時沖擊功在40~95 J以上)。

表3試驗X65管線鋼室溫拉伸性能

Table3TensilepropertiesatambienttemperatureoftheX65pipelinesteels

樣品號Rm/MPaRp0.2/MPaA/%Rp0.2/Rm152939426.00.74257545123.70.78

表4試驗X65管線鋼0℃時CVN沖擊功

Table4CVNimpactenergyat0℃oftheX65pipelinesteels

樣品號CVN沖擊功/J平均值/J127(20)13(10)13(10)18(13)2197(148)173(130)209(157)193(145)

3 分析與討論

3.1 Ti含量對X65管線鋼顯微組織的影響

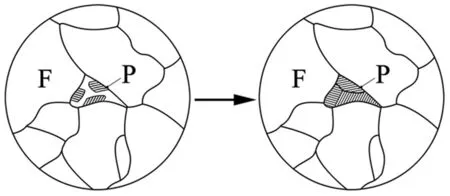

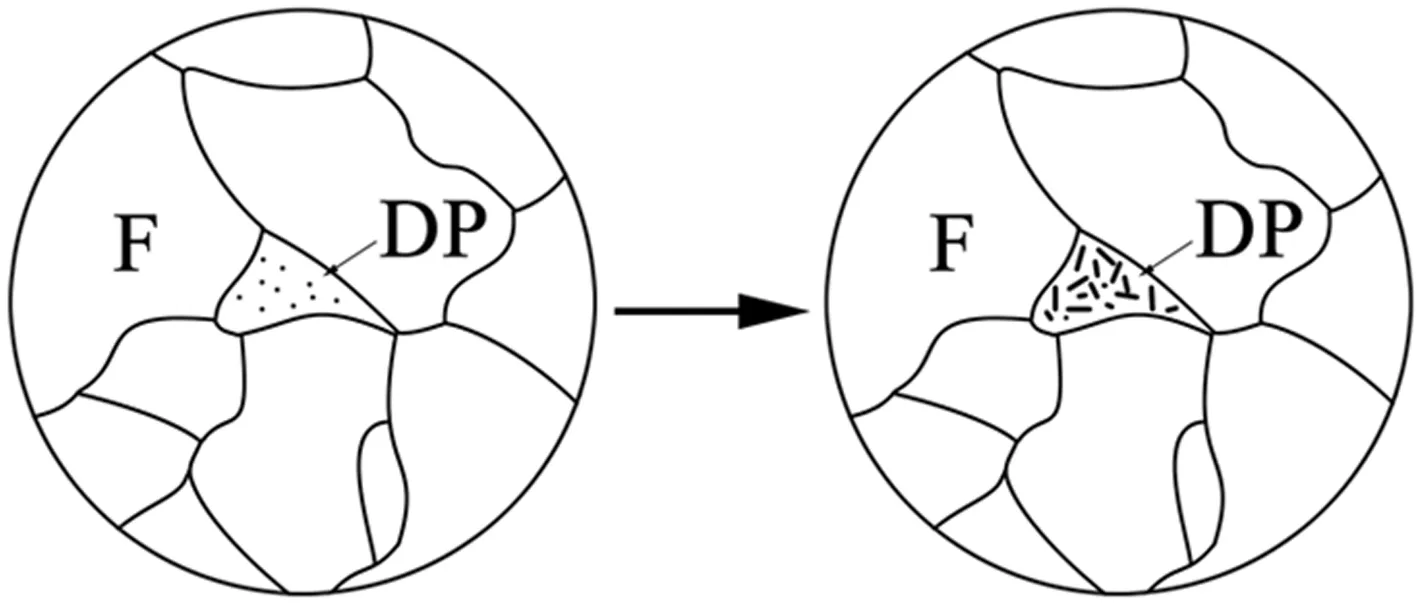

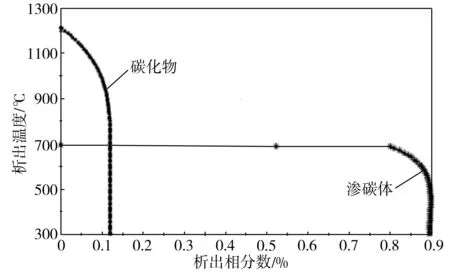

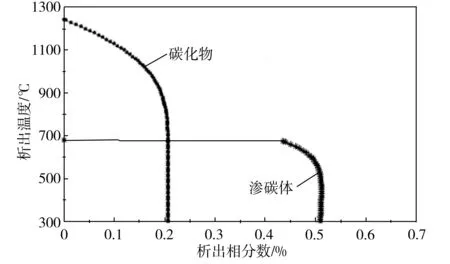

在奧氏體連續(xù)冷卻轉(zhuǎn)變過程中,多邊形鐵素體首先在晶界處形核,鐵素體長大過程中逐漸向剩余的奧氏體中排C,使得鐵素體之間形成局部富C的殘余奧氏體,在較慢冷速下,富C奧氏體最終分解為珠光體。珠光體的轉(zhuǎn)變是先共析鐵素體或滲碳體在晶界處形核后向晶內(nèi)長大,最終形成片層狀。試驗鋼中珠光體形態(tài)退化的主要原因是,強碳化物元素Ti降低奧氏體的穩(wěn)定性,使得富C過冷奧氏體在發(fā)生相轉(zhuǎn)變時滲碳體能夠在奧氏體位錯或點缺陷處領(lǐng)先形核,并向不同方向長大,從而形成退化珠光體[5]。珠光體轉(zhuǎn)變示意圖如圖5所示。可以認為,退化珠光體是片層狀珠光體和粒狀珠光體的中間形態(tài),其力學性能介于兩者之間,強度、硬度比層狀珠光體低,塑性、韌性優(yōu)于層狀珠光體。2#樣品較1#樣品珠光體退化嚴重,珠光體中的滲碳體不再呈現(xiàn)規(guī)則的層狀排列,部分滲碳體片層彎曲、斷裂,呈短棒狀或粒狀存在,因而增大了滲碳體與鐵素體位錯密度,使材料沖擊韌性增強[6]。使用JMatPro軟件對兩組不同Ti含量的X65管線鋼顯微組織中第二相析出狀況進行模擬,結(jié)果如圖6所示。從圖6中可看出,兩組樣品的碳化物開始析出溫度相近,滲碳體析出溫度均在700 ℃左右;由于Nb、Ti與C的結(jié)合能力高于Fe與C的結(jié)合能力,所以樣品中的C首先與Nb、Ti結(jié)合生成NbC或TiC,又因為2#樣品中Ti含量是1#樣品的兩倍,所以2#樣品中碳化物含量大于1#樣品,滲碳體含量小于1#樣品,這與表2結(jié)果相吻合。

(a)片層狀珠光體轉(zhuǎn)變

(b)退化珠光體轉(zhuǎn)變圖5 珠光體轉(zhuǎn)變示意圖[6]Fig.5 Schematic illustration for pearlite transformation

(a)1#樣品

(b)2#樣品圖6 試驗X65鋼第二相析出狀況模擬

Fig.6SimulationoftheprecipitationofsecondaryphasesfortheX65pipelinesteels

TiC與NbC析出溫度相近,但是Ti與C的結(jié)合能力更強,所以在熱軋冷卻過程中,TiC首先析出,而由于Ti元素含量較高,導致兩組樣品中的碳化物粒子均發(fā)生了一定程度的粗化,Ti使得NbC在較低溫度下析出,所以在較小尺寸析出物粒子中Nb含量較多。碳化物在基體的溶解度隨溫度降低而減小,熱軋過程溫度冷卻至一定程度,碳化物溶解量過飽和時便會在晶界或晶內(nèi)析出。2#樣品中Ti含量遠高于1#樣品,所以冷卻過程中碳化物在更多位置上析出,其結(jié)果是2#樣品中的析出物數(shù)量遠高于1#樣品。

3.2 Ti含量對X65管線鋼力學性能的影響

固溶狀態(tài)下,微量Ti的固溶強化作用很強,Ti在鋼中的固溶度非常低,試驗鋼中Ti大部分以TiC形式析出。根據(jù)TiC在奧氏體中的固溶度積公式[7],可算出1#樣品中TiC開始析出的溫度在1100 ℃左右,2#樣品析出溫度高于1150 ℃。管線鋼在900~ 1150 ℃的軋制過程中,其組織中部分未溶的碳化物能夠釘扎奧氏體晶界,阻礙奧氏體晶粒長大。由于2#樣品較1#樣品碳化物溶解溫度高、碳化物數(shù)量多,因此2#樣品晶粒細化效果更好,其奧氏體分解產(chǎn)物——多邊形鐵素體尺寸更細小。2#樣品中的大量析出物使其晶界強化和沉淀強化效果高于1#樣品,所以2#樣品的屈服強度和抗拉強度均高于1#樣品。

通常情況是材料中珠光體含量越高,韌性越低[8-9]。當2#樣品中加入較多的Ti時,一方面吸收更多的C,使得珠光體含量下降的同時提高了材料韌性;另一方面,形成了更多的析出物釘扎奧氏體晶界,使組織細化,晶界增多,阻礙了裂紋擴展[8],提高了材料韌性。所以Ti含量為0.11%的2#樣品0 ℃時CVN沖擊功大于1#樣品。

4 結(jié)論

(1)Ti含量在0.05%~0.11%時,X65管線鋼組織為多邊形鐵素體+少量珠光體。隨Ti含量增大,鐵素體晶粒尺寸減小,珠光體形態(tài)退化、含量降低。析出物主要尺寸為120 ~270 nm,析出物數(shù)量隨Ti含量增大而增多。

(2)Ti含量在0.05%~0.11%時,X65管線鋼強度和沖擊韌性隨Ti含量增大而提高,Ti含量為0.11%時,材料拉伸和沖擊性能滿足API Spec 5L—2007標準中X65級別管線鋼要求。

[1] 高惠臨. 管線鋼與管線鋼管[M]. 北京: 中國石化出版社, 2012: 93-99.

[2] Zhang Ji Ming,Sun Wei Hua,Sun Hao. Mechanical properties and microstructure of X120 grade high strength pipeline steel[J]. Journal of Iron and Steel Research, International, 2012, 17(10): 63-67.

[3] 鎮(zhèn)凡, 劉靜, 黃峰, 等. 夾雜物對X120管線鋼氫致開裂的影響[J].中國腐蝕與防護學報,2010, 30(2): 145-149.

[4] 苗偉. X70管線鋼的硫化氫腐蝕疲勞行為研究[D]. 北京:北京工業(yè)大學, 2008.

[5] 李文卿. 控冷低碳鋼珠光體形貌與退化機制[J]. 鋼鐵, 1991, 26(10):30-34, 43.

[6] 李文卿. 軋后快冷對低碳鋼板組織和力學性能的影響[J].鋼鐵, 1986,21(2):29-33.

[7] 齊菲.晶粒細化技術(shù)實現(xiàn)鋼材品種的升級[J].科技信息, 2012(16):110.

[8] 李紅英, 胡繼東, 李陽華. 微合金元素對X70管線鋼韌性的影響[J].材料熱處理學報, 2012, 33(1): 122-127.

[9] Byoungchul Hwang, Yang Gon Kim, Sunghak Lee, et al. Effective grain size and charpy impact properties of high-toughness X70 pipeline steels[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2107-2114.