含鈮低硅TRIP鋼板烘烤硬化行為分析

王 博,張冬梅,岳明明

(1.萊蕪鋼鐵集團有限公司技術中心,山東 萊蕪,271104;2.中航工業沈陽黎明航空發動機(集團)有限責任公司,遼寧 沈陽,110043;3.東北大學材料與冶金學院, 遼寧 沈陽,110819)

相變誘發塑性(TRIP)鋼是近幾年發展起來的一種高強度高塑性鋼,用其制作汽車鋼板可以減輕汽車的重量、降低汽車的燃油消耗和廢氣排放,同時提高汽車的安全性,它是一種非常有前途的材料[1-5]。汽車鋼板通常會經過“沖壓-成型-噴漆”這一生產工藝,與烘烤前相比,烘烤后的零件需要更大的應力才會發生屈服變形,即烘漆后鋼板的屈服強度得到提高,即產生了烘烤硬化(Bake Hardening, 簡稱BH)現象。烘烤硬化現象在汽車工業中具有重要意義,它允許鋼板進一步減薄,從而減輕車身自重,提高車輛行駛的安全系數并降低油耗、節省能源。近20年來,國內外學者的研究領域主要集中在合金元素含量對TRIP鋼的顯微組織、力學性能和TRIP效應的影響,或者集中在冷軋熱處理TRIP鋼的軋后臨界退火和貝氏體等溫處理方面[6-10],而對于TRIP鋼在烤漆過程中的組織性能變化及烘烤硬化性能研究較少。為此,本文對含鈮低硅 TRIP鋼在不同烘烤條件下組織性能的變化及烘烤硬化性能進行研究,從而建立烘烤硬化值變化模型,以期為汽車沖壓件的合理化選材和TRIP鋼的實際應用提供依據。

1 實驗

1.1 鋼樣制備及烘烤處理

本實驗鋼在添加微合金元素Nb的同時,用Al部分取代Si,以解決Si含量過高使得連鑄坯韌性較差、惡化鋼的表面質量和鍍覆性能等問題。實驗鋼經中頻感應電爐熔煉后澆注成50 kg重的鑄錠,鑄錠經1200 ℃保溫1 h后,鍛造成30 mm×80 mm×120 mm的鍛坯,經熱軋至3.5 mm厚,再冷軋至1.0 mm厚。將1.0 mm厚的冷軋鋼板切割成小塊,選取800 ℃作為臨界退火溫度,于氯化鹽中保溫5 min,然后淬入溫度為400 ℃的硝酸鹽中保溫5 min,最后空冷至室溫。實驗鋼的化學成分見表1。

表1 實驗鋼的化學成分(wB/%)Table 1 Chemical compositions of experimental steel

在SANS CMT5000電子機械實驗機上對熱處理后的鋼板進行不同預變形量的拉伸變形;將4%預變形后的板料在硅油中進行烘烤處理,分別將試樣在80、110、140、170、200和230 ℃的硅油中保溫20 min;或在170 ℃的硅油中分別保溫2、7、20、30和40 min,并對烘烤處理后的鋼板進行拉伸實驗。

1.2 檢測分析

采用4%的硝酸酒精溶液腐蝕熱處理后的試樣,在OLYMPUS GX51倒置式多功能光學顯微鏡下進行金相分析,采用TEM進行顯微組織觀察。把預變形后和烘烤處理的鋼板制成X射線衍射試樣,用砂紙將試樣表面的氧化膜去掉。采用Cu-Kα射線,分別計算(200)α、(211)α、(220)γ和(311)γ衍射峰的積分強度,按直接對比法計算殘余奧氏體的體積分數。殘余奧氏體中含碳量按公式a0=0.3578+0.0033w(Cγ)[11]確定,其中w(Cγ)為殘余奧氏體中碳的質量分數(%),a0為(220)晶面的點陣常數(nm)。

2 結果與分析

2.1 不同預變形條件下實驗鋼烘烤前后組織和性能變化

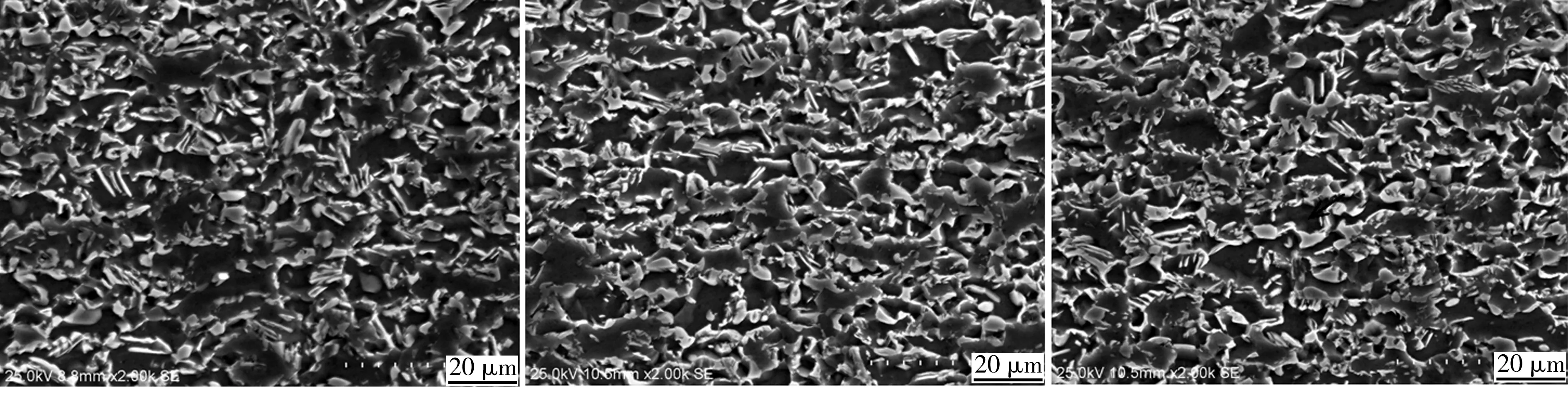

圖1為實驗鋼經過不同工藝處理后的光學顯微組織。其中圖1(a)為經過800 ℃退火和400 ℃貝氏體區鹽浴等溫處理后的組織形貌,此狀態下的組織為54.8%的鐵素體、31%的貝氏體和14.2%的殘余奧氏體。圖1(b)和圖1(c)分別為鹽浴等溫處理后實驗鋼經過4%預應變和4%預應變+170℃烘烤20min后的組織形貌,結合OLYCIATM M3金相圖像分析軟件、X射線衍射和TEM分析得到,實驗鋼經過4%預應變后,殘余奧氏體向馬氏體發生相變,經過4%預應變+170 ℃烘烤20 min后,殘余奧氏體向貝氏體發生轉變。從而烘烤處理后,TRIP實驗鋼的最終組織為鐵素體、殘余奧氏體、貝氏體和馬氏體。

(a)退火處理后 (b) 4%預應變 (c) 4%預應變+170 ℃烘烤

圖1實驗鋼經不同工藝處理后的光學顯微組織

Fig.1Microstructuresofexperimentalsteelafterdifferenttreatingprocesses

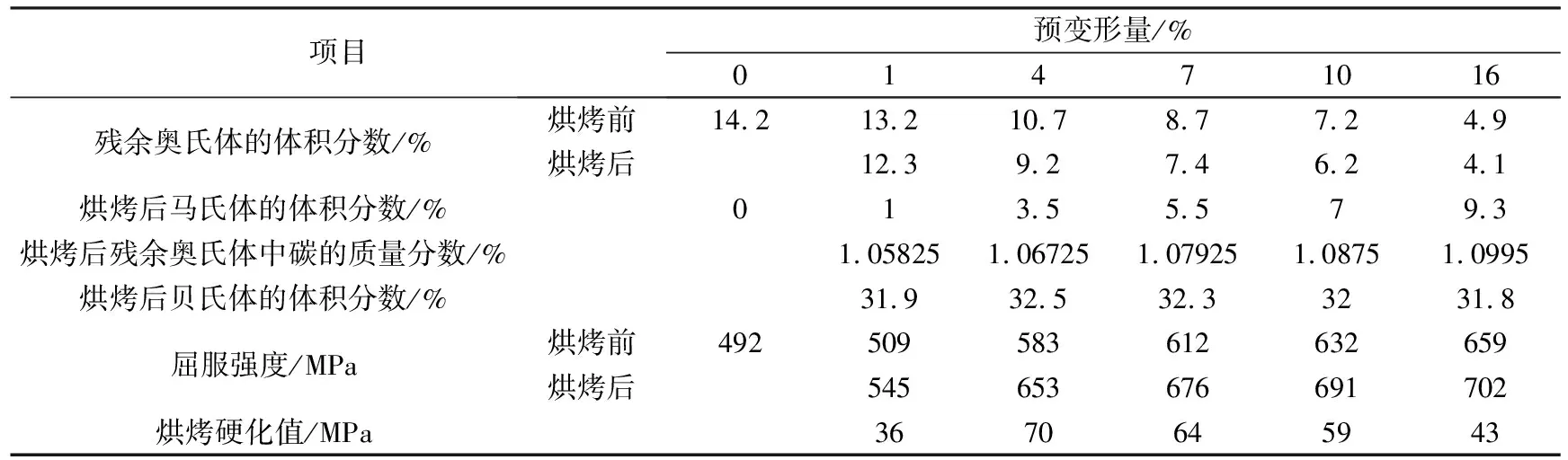

表2為不同預應變后的實驗鋼烘烤前后的組織組成和性能。從表2中可以看出,在烘烤前,隨著預變形量的增加,實驗鋼的殘余奧氏體量減少。而不同預變形量實驗鋼經過170 ℃烘烤20 min后,隨著預變形量的增加,實驗鋼的殘余奧氏體量減少,馬氏體量增加而殘余奧氏體碳含量基本不變,貝氏體量的變化也不大。這是因為TRIP效應的發生,在變形過程中,殘余奧氏體向馬氏體發生相變,實驗鋼的殘余奧氏體量減少。變形量越大,馬氏體量越多,而此相變過程是一種無擴散過程,使得殘余奧氏體內固溶碳含量基本不變。

從表2中還可以看出不同預變形量實驗鋼烘烤前后的力學性能。隨著預變形量的增加,實驗鋼屈服強度增加,實驗鋼經過烘烤后屈服強度增加幅度比較大;當預變形量從0增加到16%時,實驗鋼屈服強度從492 MPa上升到659 MPa;實驗鋼經過170 ℃烘烤20 min后,當預變形量從1%增加到16%時,屈服強度從545 MPa增加到702MPa;當預變形量小于4%時,烘烤硬化值隨預變形量增加而迅速提高;而當預變形量大于4%時,烘烤硬化值隨預變形量增加而緩慢降低;當預變形量為4%時,實驗鋼的烘烤硬化值達到極大值70 MPa。

表2 不同預變形后實驗鋼烘烤前后的組織和性能Table 2 Microstructures and mechanical properties of experimental steel with different pre-deformations before and after baking

2.2 不同烘烤溫度條件下實驗鋼的組織和性能變化

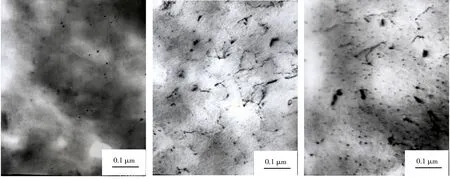

圖2為實驗鋼經過110、170和230 ℃烘烤處理后碳氮化物析出相的TEM形貌。由圖2可看出,實驗鋼經過烘烤處理后,會發生細小碳氮化鈮的沉淀析出,隨著烘烤溫度升高,碳氮原子的擴散系數或碳氮化鈮析出速率增加,使碳氮化鈮的數量增加。

(a)110 ℃ (b)170 ℃ (c) 230 ℃

圖2實驗鋼在不同溫度烘烤后碳氮化物析出相的TEM組織

Fig.2TEMimagesofcarbonitrideinexperimentalsteelatdifferentbakingtemperatures

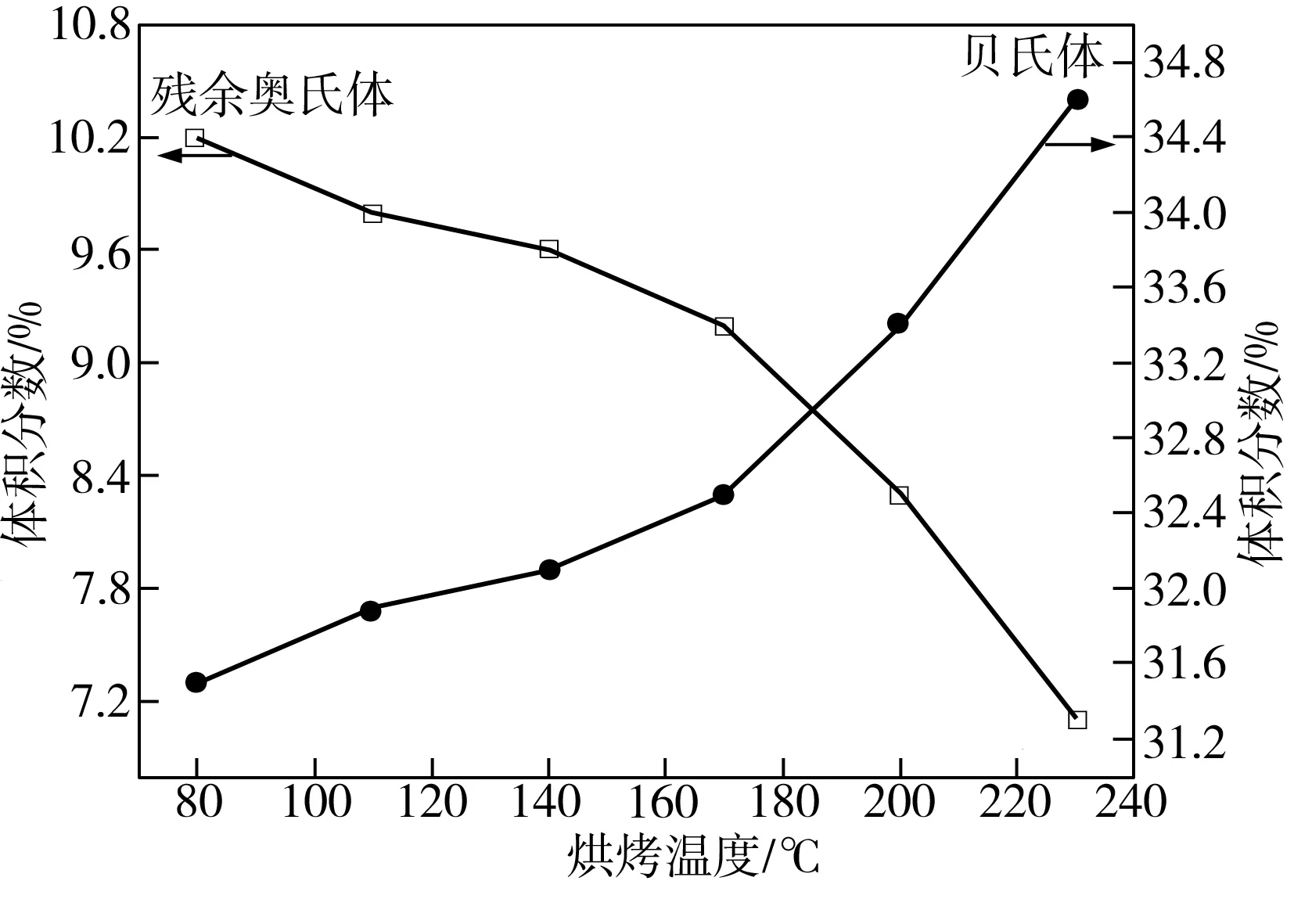

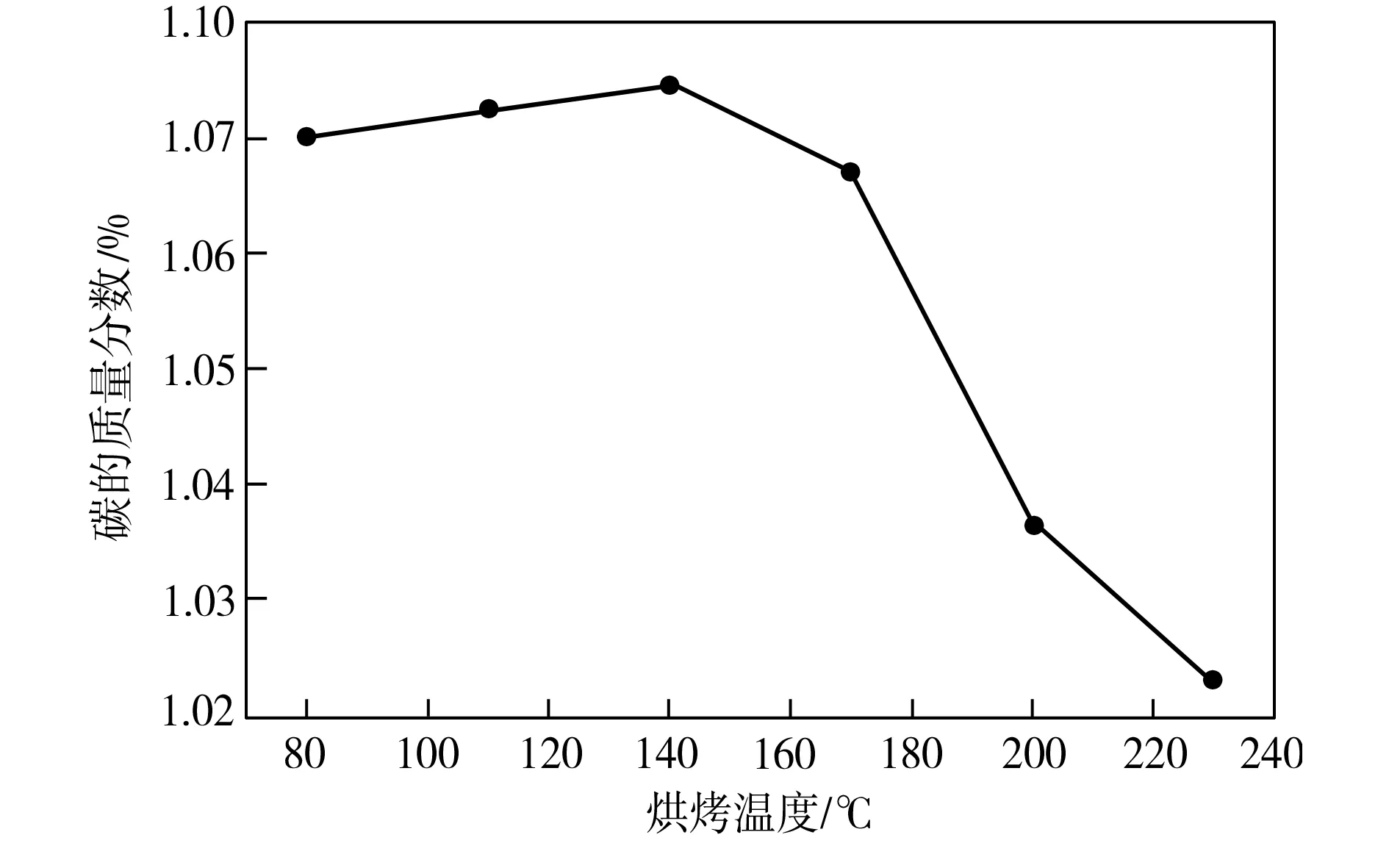

實驗鋼經過4%預變形后,將其在不同烘烤溫度處理20 min后的金相組織含量變化如圖3所示。實驗鋼經過烘烤處理后,鐵素體量和馬氏體量保持不變。從圖3可知,隨烘烤溫度的上升,殘余奧氏體量減少,貝氏體量增加,而殘余奧氏體中碳含量在烘烤溫度低于140℃時變化很小,高于140℃時,殘余奧氏體中碳含量隨烘烤溫度的上升而降低。

(a)殘余奧氏體和貝氏體量

(b)殘余奧氏體含碳量圖3 烘烤溫度對實驗鋼烘烤后金相組織的影響

Fig.3Effectofbakingtemperatureonmicrostructureofexperimentalsteelafterbaking

經過4%變形后,實驗鋼的屈服強度、抗拉強度和總延伸率分別為583 MPa、693 MPa和40%。圖4顯示了不同烘烤溫度對應的實驗鋼應力應變曲線。由圖4可知,經過不同溫度烘烤處理后,實驗鋼部分殘余奧氏體發生了貝氏體相變,使實驗鋼的屈服強度和抗拉強度增加,總延伸率變化不是很明顯,由此表明,TRIP鋼經過不同溫度烘烤處理后,表現出良好的強塑性。

圖4 實驗鋼在不同溫度烘烤后的應力應變曲線

Fig.4Stress-straincurvesofexperimentalsteelafterbakingatdifferenttemperatures

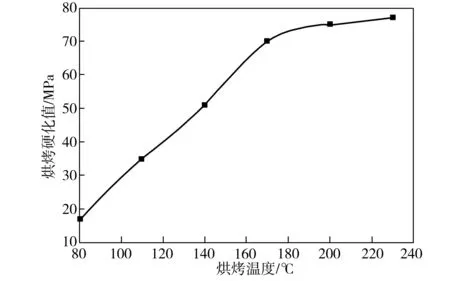

圖5顯示了實驗鋼烘烤硬化值隨烘烤溫度變化的趨勢。從圖5中可以看出,在烘烤溫度低于170 ℃時,實驗鋼烘烤硬化值隨烘烤溫度升高而明顯增加,但在烘烤溫度高于170 ℃后,烘烤硬化值隨烘烤溫度升高而增加的趨勢變緩。這表明TRIP鋼在烘烤溫度高于170 ℃時,烘烤硬化值隨溫度增加而變化的敏感性減弱。

圖5 烘烤溫度對實驗鋼烘烤硬化值的影響

Fig.5Effectofbakingtemperaturesonbake-hardeningvalueofexperimentalsteel

2.3 不同烘烤時間條件下實驗鋼的組織和性能變化

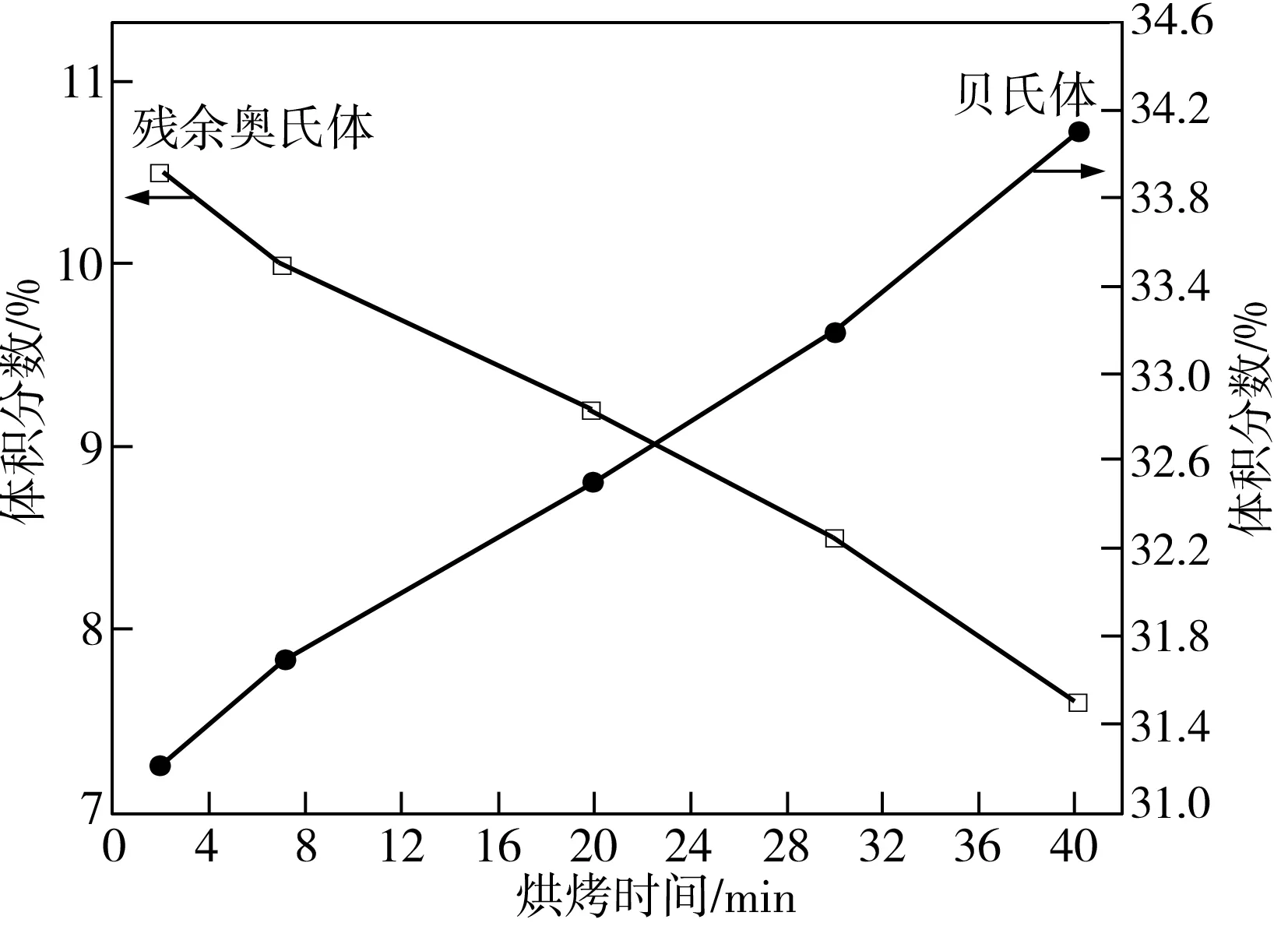

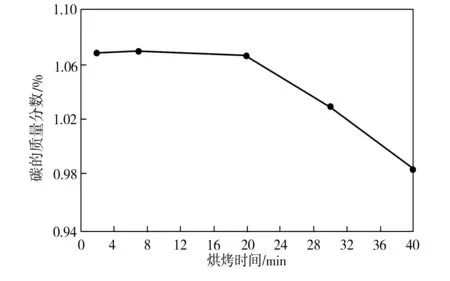

通過X射線衍射測定發現,隨烘烤時間的延長,實驗鋼 (220A) 殘余奧氏體衍射峰強度降低,最強衍射峰對應的X射線衍射角增大。通過TEM分析,發現隨烘烤時間的延長,實驗鋼的沉淀析出的碳氮化物量增多。圖6顯示了烘烤時間對實驗鋼殘余奧氏體量、貝氏體量和殘余奧氏體碳含量的影響。從圖6中可以看出,隨烘烤時間的延長,殘余奧氏體量減少,貝氏體量增加,而殘余奧氏體的含碳量在烘烤時間在20 min以內時沒有明顯變化,但超過20 min以后,殘余奧氏體碳含量減少。

(a)殘余奧氏體和貝氏體量

(b)殘余奧氏體含碳量圖6 烘烤時間對實驗鋼烘烤后金相組織的影響

Fig.6Effectofbakingtimesonmicrostructureofexperimentalsteelafterbaking

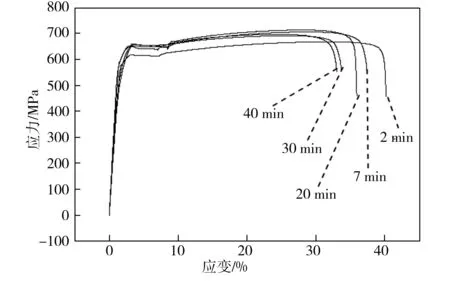

圖7顯示了烘烤時間分別為2、7、20、30和40 min對應的實驗鋼應力應變曲線。對比分析圖7以及實驗鋼經過4%預變形后的力學性能可以發現,實驗鋼經過不同時間烘烤處理后,導致實驗鋼的組織發生變化,使屈服強度和抗拉強度增加,總延伸率變化不是很明顯,都在30%以上。由此表明,TRIP鋼經過不同時間烘烤處理后,表現出良好的強塑性。

圖7 烘烤不同時間后實驗鋼的應力應變曲線Fig.7 Stress-strain curves after baking at different times

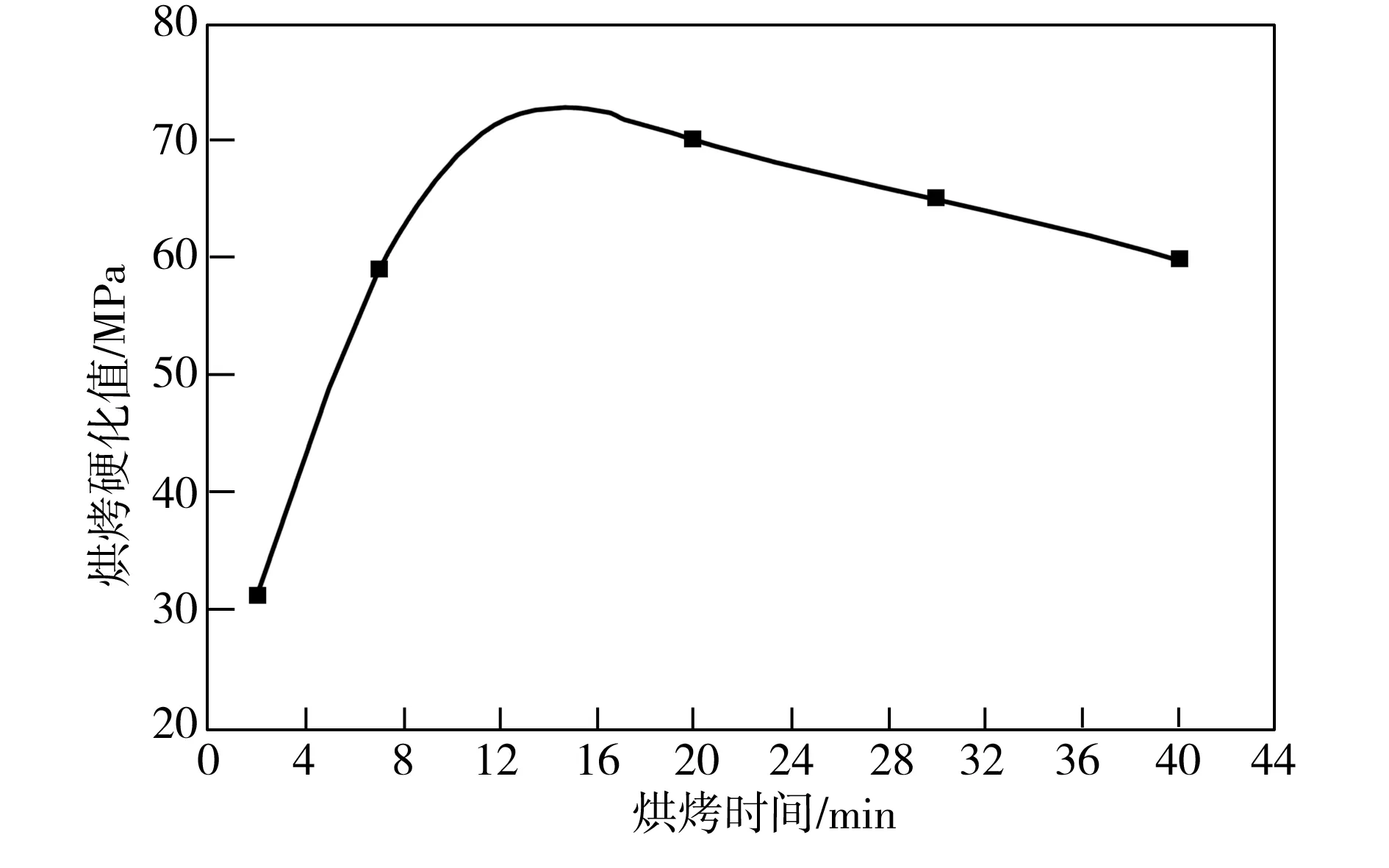

圖8為實驗鋼烘烤硬化值隨烘烤時間的變化趨勢。當烘烤時間在20 min以內時,實驗鋼烘烤硬化值隨烘烤時間的延長而增加,但是烘烤時間超過20 min以后,隨烘烤時間的延長,實驗鋼烘烤硬化值卻呈緩慢下降趨勢。

圖8 烘烤時間對實驗鋼烘烤硬化值的影響

Fig.8Effectofbakingtimesonbake-hardeningvalueofexperimentalsteel

2.4 TRIP鋼烘烤硬化行為分析

TRIP鋼在烘烤處理過程中部分殘留奧氏體發生了貝氏體相變,而鐵素體和馬氏體的含量不變。因此,經烘烤處理后殘留奧氏體和貝氏體的體積含量、殘留奧氏體內固溶碳含量、沉淀析出的碳氮化物以及Cottrell氣團數目的變化都會對TRIP鋼的屈服強度產生影響。為了探討TRIP鋼的烘烤硬化機理,用ΔYBH表示烤漆前后屈服強度的差,ΔYγ表示殘留奧氏體的體積含量變化所引起的屈服強度變化,ΔYb表示貝氏體體積含量變化所引起的屈服強度變化,ΔYγc表示殘留奧氏體內固溶碳含量所引起的屈服強度變化,ΔYdp表示沉淀析出碳氮化物數量變化所引起的屈服強度變化,ΔYc表示Cottrell氣團數目的變化所引起的屈服強度變化。

在烘烤處理過程中,部分殘留奧氏體發生了貝氏體相變,而殘留奧氏體的硬度高于貝氏體硬度,因此,烘烤過程所發生的貝氏體相變導致了屈服強度的降低,故貝氏體和殘留奧氏體的體積含量變化所引起的屈服強度變化ΔYγ+ΔYb為負值。

由于殘余奧氏體向馬氏體發生相變的過程是一種無擴散過程,實驗鋼經過預變形和烘烤后殘余奧氏體碳含量基本不變,從而ΔYγc≈0;在相對較低烘烤溫度或相對較短的烘烤時間范圍內,烘烤后,殘余奧氏體碳含量的變化很小,則ΔYγc≈0,對于在相對較高烘烤溫度和相對較長的烘烤時間范圍內,烘烤后,殘余奧氏體碳含量降低,則ΔYγc為負值。

隨預變形量的增加、烘烤溫度的升高和烘烤時間的延長,碳氮化鈮析出速率增加,單位時間內釘扎位錯的微粒數目也相應增加,位錯擺脫釘扎維持繼續變形所需要的應力則增大,在宏觀上表現為屈服強度增大,則沉淀析出碳氮化鈮數量變化所引起的屈服強度變化ΔYdp為正值。

對于Cottrell氣團數目的變化所引起屈服強度變化ΔYc,其包括鐵素體、貝氏體、殘余奧氏體和馬氏體基體內的固溶原子與位錯形成氣團數目的變化。在本實驗的TRIP鋼中,鐵素體含量為54.8%,鐵素體含量較多且軟相鐵素體容易變形,則鐵素體基體內的固溶原子與位錯形成氣團數目的變化對ΔYc的影響最為重要,硬相貝氏體含量為30%左右,其對ΔYc的影響相對鐵素體要小一些,而殘余奧氏體的體積分數雖然只有10%左右,但是其內部固溶的碳原子較多,而碳、氮原子作為主要的間隙原子對位錯的釘軋而形成Cottrell氣團,從而殘余奧氏體對ΔYc的影響也較為重要。對于硬相馬氏體,由于其含量最低,為10%以下,從而馬氏體對ΔYc的影響可以忽略不計。對于預變形量的影響,隨變形量的增加,鐵素體、貝氏體和殘余奧氏體基體的位錯密度增加, 在烘烤處理時,固溶原子和間隙原子對位錯的釘扎形成的Cottrell氣團數目也增加,ΔYc為正值。但當預變形量超過一定值后,Cottrell氣團的飽和度下降,導致ΔYc減小;對于烘烤溫度影響,隨烘烤溫度的上升,基體中固溶原子和間隙原子向位錯擴散釘扎位錯的程度會不斷增加,ΔYc增加。當進入和離開位錯的固溶原子和間隙原子基本達到了平衡,溫度繼續升高并不能增加釘扎位錯的固溶原子和間隙原子數目,因而ΔYc不再明顯增加;對于烘烤時間的影響,隨烘烤時間的延長,固溶原子和間隙原子釘扎的位錯數目會相應地增加,導致ΔYc增加。當烘烤時間繼續延長時,會導致固溶原子和間隙原子離開位錯的幾率增大,使得進入和離開位錯的碳原子的平衡關系受到了破壞,固溶原子和間隙原子對位錯的釘扎作用有所減弱,從而ΔYc有所減小。在整個烘烤過程,ΔYc為正值。

綜上所述,預變形量、烘烤溫度和烘烤時間對TRIP鋼的烘烤硬化值有影響,具體微觀組織變化表明,殘留奧氏體和貝氏體的體積含量、殘留奧氏體內固溶碳含量、沉淀析出的碳氮化物以及Cottrell氣團數目的變化都會對TRIP鋼的屈服強度產生影響。于是建立了TRIP鋼微觀組織對烘烤硬化影響的模型:ΔYBH=ΔYγ+ΔYb+ΔYγc+ΔYdp+ΔYc。其中ΔYγ+ΔYb+ΔYγc,由于其變化量較小,對ΔYBH的影響相對較弱。沉淀析出碳氮化物數量變化所引起的屈服強度變化ΔYdp和Cottrell氣團數目的變化所引起的屈服強度變化ΔYc對烘烤硬化值變化的影響相對顯著。

3 結論

(1)含鈮低硅TRIP鋼板經過預變形和烘烤處理后,屈服強度增加,烘烤硬化值最高達到70 MPa,表現出了良好的烘烤硬化性能。當預變形量小于4%時,烘烤硬化值隨預變形量增大而增加,預變形量大于4%時,烘烤硬化值隨預變形量增大而降低。

(2)當烘烤溫度低于170 ℃時,隨烘烤溫度的上升,TRIP鋼烘烤硬化值明顯增加,而當烘烤溫度高于170 ℃時,TRTP鋼烘烤硬化值隨烘烤溫度的上升而變化很小。

(3)當烘烤時間在20 min以內時,隨烘烤時間的延長,TRIP鋼烘烤硬化值顯著增加,而當烘烤時間大于20 min時,烘烤硬化值隨烘烤時間的延長反而有所降低。

(4)根據烘烤前后組織變化對TRIP鋼的屈服強度的影響,建立了TRIP鋼微觀組織對烘烤硬化影響的模型:ΔYBH=ΔYγ+ΔYb+ΔYγc+ΔYdp+ΔYc,其中沉淀析出碳氮化物數量和Cottrell氣團數目變化引起的ΔYdp+ΔYc對烘烤硬化值變化的影響相對顯著。

[1] Yang H K, Zhang Z J, Zhang Z F. Comparison of work hardening and deformation twinning evolution in Fe-22Mn-0.6C-(1.5Al) twinning-induced plasticity steels[J].Scripta Materialia, 2013,68: 992-995.

[2] Hiroshi M, Fusato K, Kohei H. Metallurgy of continuously annealed high strength TRIP steel sheet[J].Steel Research International, 2002, 73(6):211-217.

[3] Ushilda K. Recent developments in steel sheets[J].Scandinavian Journal of Metallurgy,1999, 28:33-39.

[4] Tang Z Y, Ding H, Du L X. Microstructures and mechanical properties of Si-Al-Mn TRIP steel with niobium microstructures and mechanical properties of Si-Al-Mn TRIP steel with niobium[J]. Journal of Materials Science and Technology, 2007, 23(6):790-794.

[5] Rusinek A, Klepaczko J R. Experiments on heat generated during plastic deformation and stored energy for TRIP steels[J]. Materials & Design, 2009, 30(1): 35-48.

[6] Choi I D, Bruce D M, Kim S J, et al. Deformation behavior of low carbon TRIP sheet steels at high strain rates[J]. ISIJ International, 2002, 42(12):1483-1489.

[7] Zhang M, Li L, Fu RY,et al.Continuous cooling transformation diagrams and properties of micro-alloyed TRIP steels[J]. Materials Science and Engineering A, 2006, 438: 296-299.

[8] Spencer K, Embury J D, Conlon K T, et al. Strengthening via the formation of strain-induced martensite in stainless steels [J] .Materials Science and Engineering A, 2004, 387-389: 873-881.

[9] Bleck W, Frehn A, Kechagias E. Control of microstructure in TRIP steels by niobium [J]. Materials Science Forum, 2003, 426-432: 43-48.

[10]Robertson L T, Hilditch T B, Hodgson P D. The effect of prestrain and bake hardening on the low-cycle fatigue properties of TRIP steel [J]. International Journal of Fatigue, 2007, 30(4): 587-594.

[11]Matsuda H, Kitano F, Hasegawa K. et al. Metallurgy of continuously annealed high strength TRIP steel sheet [J]. Steel Research International, 2002, 73(6): 211-217.