納米BeO 粉體的二步燒結

王小鋒 ,王日初,彭超群,王志勇

(1. 中南大學 冶金與環境學院,湖南 長沙,410083;2. 中南大學 材料科學與工程學院,湖南 長沙,410083)

BeO 陶瓷因其具有高熱導率、優良的介電性能和良好的工藝適應性等電子封裝特性,一直是制備高導熱元部件的主流陶瓷材料[1-3]。但是BeO 的熔點高達(2 570±20) ℃[1],采用普通微米級粉體制備BeO 陶瓷的燒結溫度很高,所以較難獲得高致密的性能優異的材料[1,3]。因此,為了降低燒結溫度,Wang 等[4]采用了納米級BeO 粉體來制備陶瓷材料。但是,納米粉體在常規燒結過程中極易發生長大,形成較多的孔洞,所以獲得的材料的相對密度也不高,熱導率僅為186.6 W/(m·K)[5]。為了抑制納米粉體在燒結過程中的快速生長,Chen 等[5]提出了一種特殊燒結工藝,即二步燒結。所謂的二步燒結即先將采用納米粉體制備的坯體升溫到較高的溫度(t1),然后快速降溫至較低溫度(t2)并長時間保溫。在該工藝工程中,對晶粒生長貢獻較大的晶界遷移被抑制但貢獻較小的晶界擴散仍然能夠進行,因此通過二步燒結能夠獲得納米晶陶瓷。Chen等[5]將二步燒結用于納米Y2O3粉體的燒結,并獲得晶粒尺寸為60 nm 左右的納米晶陶瓷。目前,二步燒結已成為納米粉體燒結的研究熱點,被廣泛用于Y2O3[6],Al2O3[7-8],ZrO2[9-10],ZnO[11-12],Si3N4[13],HAP[14]和BaTiO3[15]等粉體。為控制燒結過程中微觀組織結構的變化,獲得細晶致密的陶瓷,本文作者研究納米BeO粉體的二步燒結。首先通過2 個常規實驗確定坯體相對密度和晶粒尺寸與燒結溫度之間的關系,得出適合進行納米BeO 粉體坯體的二步燒結溫度t1和t2的范圍,然后在該范圍內制定二步燒結工藝進行實驗,并采用掃描電鏡和激光導熱儀分析樣品的微觀組織與導熱性能,最后分析納米BeO 粉體的燒結機理。

1 實驗材料與過程

實驗原料為本實驗室采用聚丙烯酰胺凝膠法制備的納米級BeO 粉體[4],平均粒度為22 nm。將納米級BeO 粉體采用聚乙烯醇(PVA)造粒后,在200 MPa 下進行鋼模冷壓成型,壓制壓力為200 MPa,保壓時間為30 s。坯體尺寸(直徑×厚度)為10.5 mm×3 mm。

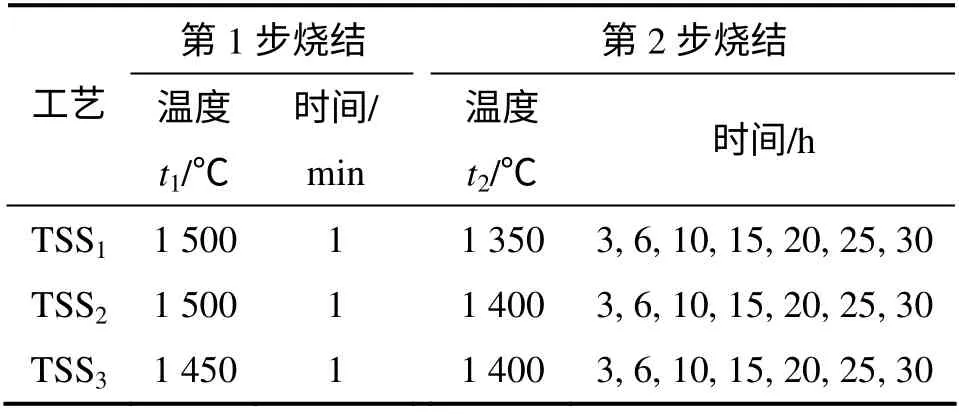

坯體的燒結直接在高溫爐內進行。常規燒結時,升溫速率為10 ℃/min。二步燒結時,升溫速率為15℃/min,降溫速率為50 ℃/min。為確定二步燒結工藝,先通過2 個常規燒結實驗研究坯體相對密度和微觀組織結構隨著燒結溫度和時間的變化情況。第1 個實驗為將納米級BeO 粉體的坯體在1 300~1 450 ℃的溫度條件下分別燒結0.5~4.0 h;第2 個實驗為將坯體在1 000~1 680 ℃的溫度范圍內分別保溫1 min。根據常規燒結實驗結果,制定的二步燒結工藝如表1 所示。

采用法國飛利浦公司生產的場發射掃描電鏡(FE-SEM, Sirion 2000)觀察BeO 燒結體的微觀組織結構。通過軟件測量掃描電鏡照片中的晶粒尺寸,從而得到燒結體的平均晶粒尺寸。每次測量的晶粒數不少于50 個。根據阿基米德原理,采用排水法測量坯體的密度,并計算其相對密度。BeO 的理論密度為3.01 g/cm3[1]。利用激光脈沖法(閃光法,Flash Method)測量試樣的室溫熱擴散率并計算得到試樣的熱導率,所用儀器為JR-3 激光導熱儀。

表1 BeO 的二步燒結工藝Table 1 Processes for two-step sintering of BeO

2 結果與討論

2.1 二步燒結溫度范圍的確定

在二步燒結過程中,第1 步燒結的主要目的是獲得較高密度的坯體,而第2 步則是保持坯體致密化進行的同時晶粒尺寸不發生長大。因此,這2 步燒結過程均與燒結溫度有很大關系。Chen 等[5,14]關于納米Y2O3二步燒結的研究表明:當第1 步燒結后坯體的相對密度高于75%之后,坯體內部的孔洞處于不穩定的狀態,具有收縮的趨勢。但是Li 等[7]在研究納米Al2O3的二步燒結時發現,如果相對密度低于82%,那么坯體在第2 步燒結過程中無論燒結時間多長均不能獲得致密體。Durán 等[11]甚至認為納米ZnO 粉體的坯體經過第1 步燒結后的相對密度應高于92%,并認為燒結溫度t1應該足夠高。考慮到納米BeO 晶粒生長迅速[16]的特點,在相對密度為92%的坯體中,閉合孔洞很可能已經形成,晶粒也已經長得較大。因此,將坯體相對密度高于75%作為選擇t1的標準。

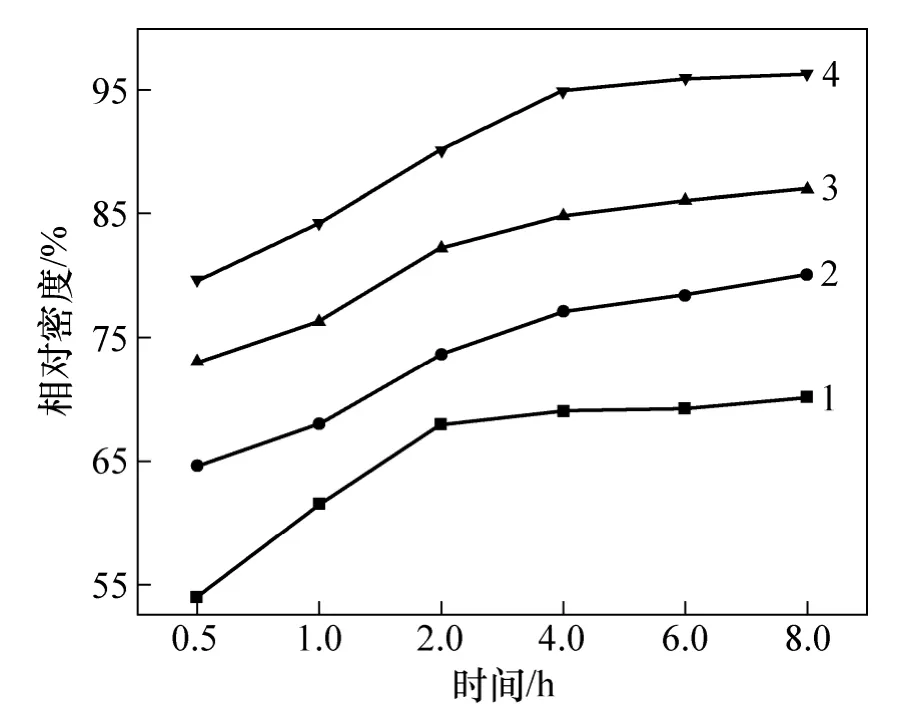

圖1 所示為在不同溫度的燒結過程中BeO 坯體相對密度的變化情況。由圖1 可見:隨著燒結時間的延長,相對密度逐漸增加,并且在燒結初期階段致密化速度較快。坯體在1 450 ℃燒結0.5 h 之后的相對密度為79.6%,略高于判斷標準75%。因此,納米BeO粉體二步燒結時第1 步的溫度t1應該高于1 450 ℃。

圖2 所示為在不同溫度的燒結過程中BeO 坯體平均晶粒尺寸的變化情況。由圖2 可見:在相同條件下,隨著燒結溫度的升高,晶粒尺寸逐漸增加。當燒結溫度為1 300 ℃時,晶粒尺寸始終小于1 μm,而當燒結溫度為1 450 ℃時,坯體初始時刻的晶粒尺寸已經大于1 μm,為1.77 μm。由熱力學理論可知,燒結本征驅動力ΔE(過剩表面能)與晶粒(顆粒)尺寸d 之間存在如下關系[17]:

圖1 在不同溫度下燒結BeO 坯體的相對密度隨時間的變化Fig.1 Relative density of specimens as a function of sintering time at various temperatures

式中:γsv為固-氣表面能,J/m2;Wm為摩爾質量,g/mol;Sp為比表面積;ρth為理論密度。晶粒尺寸越細,比表面積越大,則燒結致密化驅動力也越大。因此,為了保證第2 步的燒結致密化驅動力,晶粒尺寸應該較細,所以溫度t1應該較低。

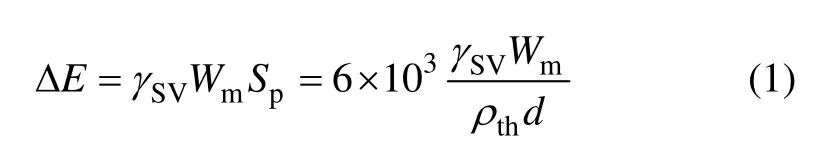

此外,燒結溫度對晶粒形貌還有很大的影響。圖3 和圖4 所示分別為BeO 坯體在不同溫度下燒結0.5和2 h 后的掃描電鏡照片。可見:隨著燒結溫度的升高,晶粒形貌由邊緣圓滑的類球形逐漸轉變為不規則的形狀。這表明晶粒生長所需的能量上升,進而坯體致密化驅動力增加。也就是說,在二步燒結的低溫燒結階段延長燒結時間,如果坯體的晶粒形狀越不規則,那么也不容易獲得致密陶瓷。因此從晶粒形貌上來看,第1 步燒結也應該在較低溫度下進行。

圖3 BeO 坯體在不同溫度下燒結0.5 h 的微觀組織結構Fig.3 Microstructures of specimens sintered for 0.5 h at various temperatures

圖4 BeO 坯體在不同溫度下燒結2 h 的微觀組織結構Fig.4 Microstructures of specimens sintered for 2 h at various temperatures

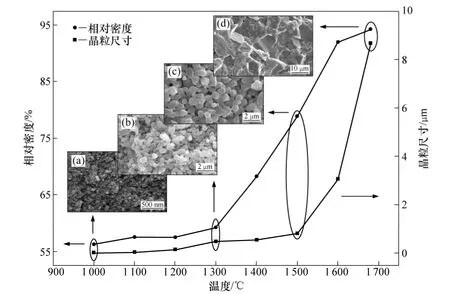

圖5 在不同溫度下燒結1 min 的樣品的相對密度、晶粒尺寸和微觀組織結構Fig.5 Relative densities, grain sizes and microstructure of specimens sintered at various temperatures for 1 min

圖5 所示為納米BeO 坯體在不同溫度下燒結1 min 后的相對密度、晶粒尺寸和微觀組織結構。可見:隨著燒結溫度的升高,坯體的晶粒尺寸逐漸增加,同時開放孔洞數量減少但閉合孔洞數量增加,從而相對密度也逐漸增加。當燒結溫度為1 000 ℃時,坯體晶粒尺寸和相對密度分別為0.045 μm 和56.3%。升高燒結溫度200 ℃,坯體晶粒尺寸和相對密度分別增加至0.5 μm 和59.3%。當燒結溫度高于1 300 ℃之后,坯體晶粒尺寸增加速率小幅度提高,但是致密化速率急劇升高。當燒結溫度增至1 500 ℃時,坯體晶粒為類球形且尺寸為0.835 μm,同時相對密度為78.9%,已高于75%。此后,繼續升高燒結溫度,晶粒尺寸增加速率也較大幅度地提高。所以,在坯體保持高速率致密化的同時,晶粒尺寸也以較高的速率增加。當燒結溫度增至1 680 ℃時,坯體相對密度達到94.3%,晶粒尺寸增至8.67 μm,但是晶粒內部存在很多孔洞。因此,為了滿足經過第1 步燒結后坯體相對密度高于75%且晶粒較細的要求,t1應低于1 500 ℃。可見:對采用納米BeO 粉體制備的坯體進行二步燒結時,第1 步的燒結溫度t1范圍為1 450 ℃≤t1≤1 500 ℃。

由圖2 還可知:在所有燒結溫度條件下,晶粒尺寸與時間呈線性關系。對其中的數據進行線性擬合可知[18]:1 300,1 350,1 400 和1 450 ℃等溫度的晶粒生長速率(斜率)分別為0.115,0.155,0.198 和0.274 μm/h。而晶粒生長速率過快則容易將孔洞包裹,形成閉合的晶內孔,導致難以獲得細晶高致密陶瓷,所以納米BeO 粉體二步燒結時第2 步的溫度t2應該較低。但是t2過低也不能獲得致密陶瓷[12]。因此,綜合考慮晶粒形貌與晶粒生長速率,確定t2的范圍為不高于1 400 ℃。

此外,由圖5 還可知:當燒結溫度較高時,在坯體保持高速率致密化的同時,晶粒尺寸也以較高的速率增加。特別是,當燒結溫度高于1 300 ℃時,坯體晶粒尺寸增加速率小幅度提高,但是致密化速率急劇升高。因此,為了達到坯體晶粒生長速率較低且致密化速率較高的目的,t2應介于1 300~1 500 ℃之間。

2.2 納米BeO 粉體的二步燒結

根據上述研究結果制定如下的二步燒結工藝(記為TSS1):先將坯體以15 ℃/min 的速率升至1 500 ℃(t1)并保溫1 min(為確保爐內溫度已到達該溫度),然后以50 ℃/min 的速率降至1 350 ℃(t2),隨后在該溫度下30 h。在低溫燒結的30 h 內,每間隔一定時間從爐內取出一組樣品,并確低溫燒結時間分別為3,6,10,15,20,25 和30 h。

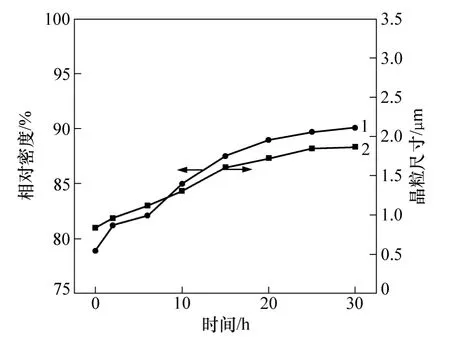

圖6 所示為按照二步燒結工藝TSS1進行時BeO坯體的平均相對密度和晶粒尺寸的變化情況。由圖6可見:隨著燒結的進行,晶粒尺寸逐漸增加并且在燒結后期(15 h 之后)增至1.6 μm 之后以非常緩慢是速率增加。同時,相對密度逐漸緩慢增加,但是其均較低,直到延長燒結時間至30 h 時才剛達到90%。所以,在二步燒結工藝TSS1的進行過程中,雖然晶粒的生長被擬制,但是BeO 坯體的相對密度始終較低。出現這種情況的原因可能是第2 步燒結溫度t2過低造成的。因此,在其他條件不變的情況下,調整二步燒結工藝將t2升高到1 400 ℃(記為TSS2)。

圖6 采用二步燒結工藝TSS1 燒結的樣品的相對密度和晶粒尺寸Fig.6 Relative densities and grain sizes of specimens sintered by TSS1 process

圖7 采用二步燒結工藝TSS2 燒結的納米BeO 坯體的相對密度和晶粒尺寸Fig.7 Relative densities and grain sizes of nano-BeO specimens sintered by TSS2 process

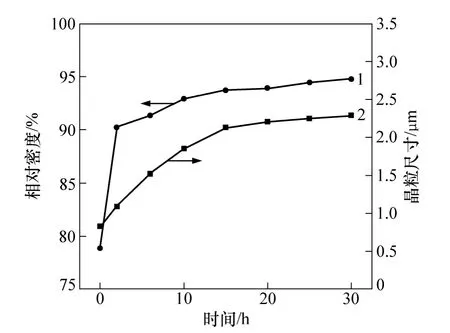

圖7所示為按照調整后的二步燒結工藝TSS2進行時相對密度和晶粒尺寸的變化情況。由圖7 可見:在整個燒結過程中,相對密度和晶粒尺寸的變化趨勢基本相同:在燒結前期(前10 h 之內),兩者均以較快的速率增加,而當燒結時間長于10 h 之后,兩者又極其緩慢地增加。特別是當燒結時間為25~30 h 時,相對密度94.5%幾乎保持不變,而晶粒尺寸則維持在2.25 μm 左右。這是因為在燒結初始時刻晶粒尺寸相對較大,燒結驅動力相對較低(式(1)),從而不足以支持長時間的第2 步燒結,所以在燒結后期相對密度和晶粒尺寸均非常緩慢增加甚至不變。因此,在二步燒結工藝TSS2的基礎上,調整二步燒結工藝將t1降為1 450℃(記為TSS3)。

圖8所示為TSS3過程中相對密度和晶粒尺寸的變化情況。由圖8 可見:在整個燒結過程中,相對密度逐步地從73.7%上升至96.6%。晶粒尺寸也逐步增加,但增加速率為先較慢,然后較快,最后又較慢。Wang等[6,14]將燒結初期坯體發生致密化而晶粒尺寸變化不大的階段稱為“孕育期”(induction time)。因為第2 步燒結的溫度較低,溫度的激活作用不夠,所以晶粒不會急劇長大。在此前提下,在燒結初期,坯體的相對密度相對較低(孔隙率較高),大量的氣孔對晶界移動存在釘扎作用,因此晶粒以很慢的速率長大;在燒結中期,坯體發生致密化,氣孔數量減少,從而釘扎作用減弱,因此晶粒長大速率較快;在燒結末期,雖然相對密度較高,氣孔釘扎作用很弱,但尺寸較大的晶粒難以繼續生長[12]。當然,相對密度和晶粒尺寸的變化情況與燒結機制有關。

圖8 采用二步燒結工藝TSS3 燒結的樣品的相對密度和晶粒尺寸Fig.8 Relative densities and grain sizes of specimens sintered by TSS3 process

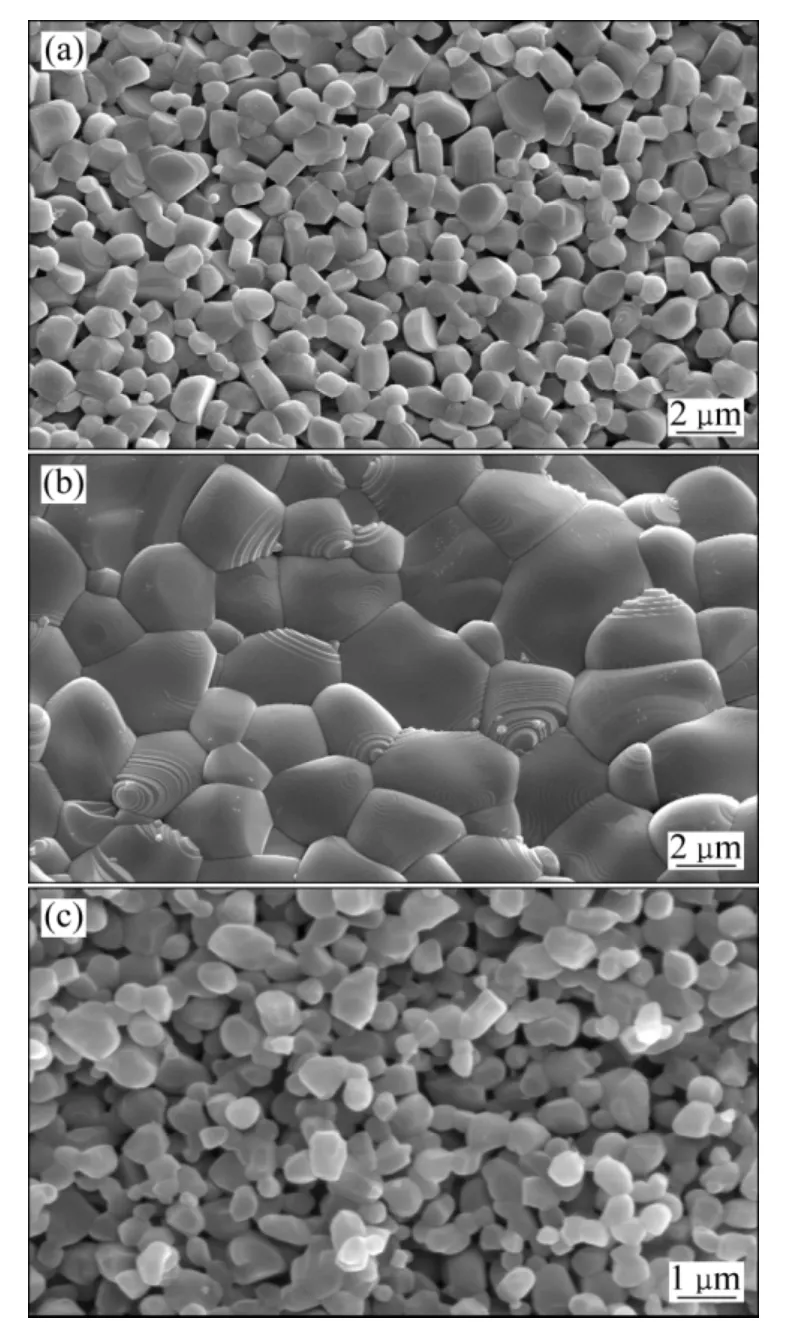

2.3 BeO 陶瓷的微觀組織與導熱性能

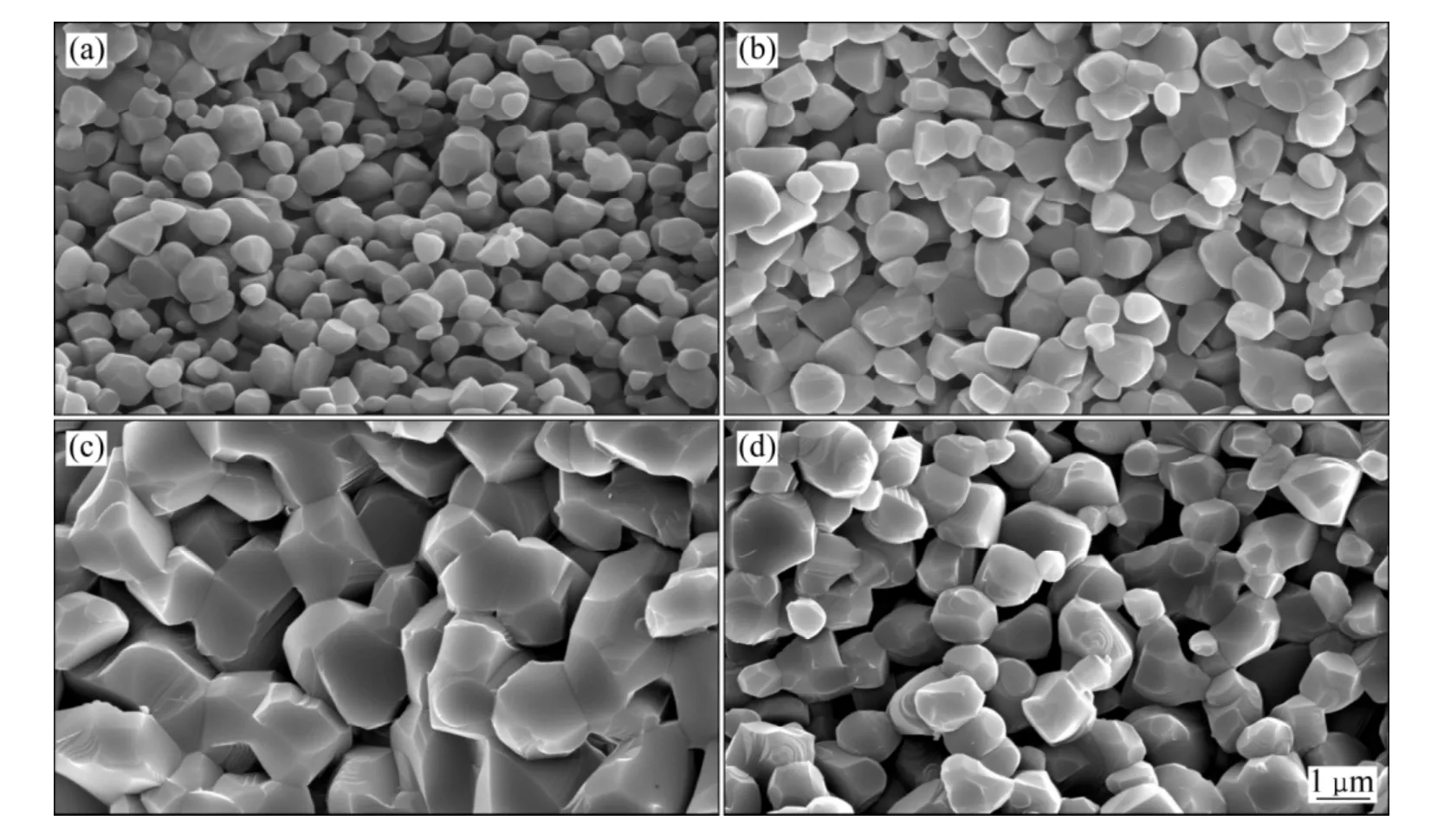

圖9 所示為第2 步燒結時間為0,6 和25 h 的掃描電鏡照片。由圖9 可知:在TSS3的第2 步燒結初始時刻(0 h),晶粒形貌為類球形;繼續燒結6 h 后,晶粒之間已互相接觸,并且在晶界處存在許多氣孔;當第2 步燒結時間為25 h 時,除晶界處存在少量氣孔之外,坯體幾乎完全燒結致密,且平均晶粒尺寸為2.25 μm。

圖9 按二步燒結工藝TSS3 燒結樣品不同時間的微觀組織結構Fig.9 Microstructures of specimens sintered by TSS3 process for different times

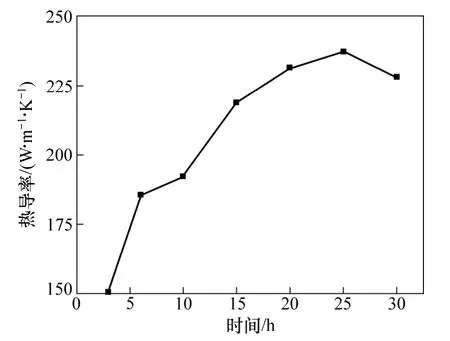

圖10 按二步燒結工藝TSS3 燒結的樣品的熱導率Fig.10 Thermal conductivities of samples sintered by TSS3 process

圖10 所示為采用二步燒結工藝TSS3燒結的樣品的熱導率。由圖10 可見:熱導率隨著第2 步燒結時間的延長而逐漸增加。如前所述,BeO 陶瓷的導熱機理為聲子傳導,所以樣品相對密度是影響熱導率的主要因素。而相對密度隨著二步燒結工藝TSS3的進行增加(圖8),因此熱導率存在相同的變化趨勢。由圖10 還可知:實驗所得 BeO 陶瓷的最高熱導率為 237 W/(m?K),該值遠低于相同相對密度(96.6%)的BeO 陶瓷的理論熱導率300 W/(m?K)。其原因為氣孔的存在使陶瓷的熱導率下降。Enloe 等[19]關于AlN 陶瓷的研究表明當氣孔率高于2%時其對熱導率的影響很大。除氣孔的作用之外,BeO 陶瓷的晶界也起到很重要的作用。聲子通過晶界時產生散射現象,因此,聲子傳輸速率降低,熱導率下降。Buhr 等[20]的研究也表明晶界和氣孔的存在會降低陶瓷的熱導率。但是關于晶界對熱導率的影響還存在分歧。Watari 等[21-22]認為晶界數量(晶粒尺寸)對熱導率的影響不大。

2.4 納米BeO 粉體的燒結機理

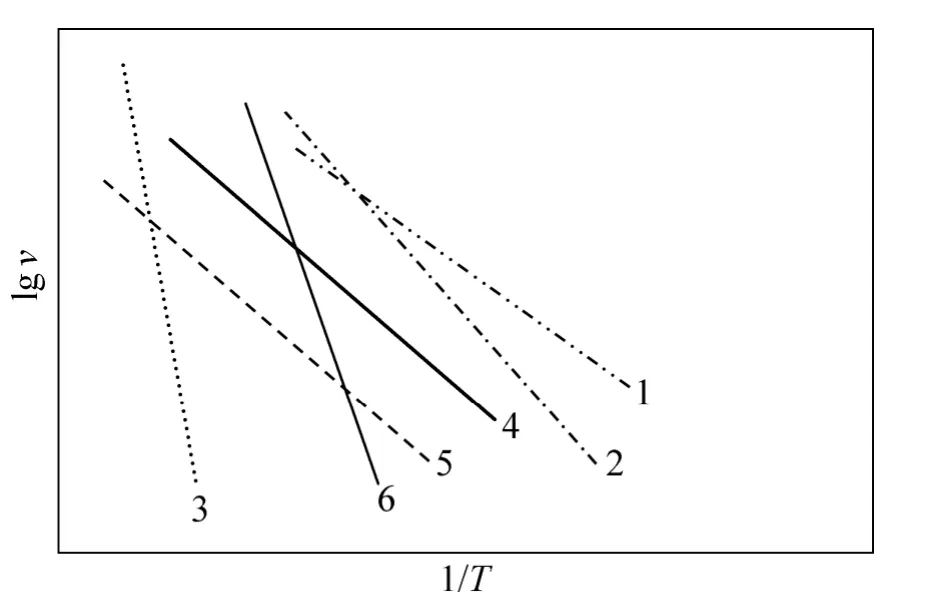

燒結理論[6,12,17]表明粉體在燒結過程中存在6 種主要的燒結機制:(1) 表面擴散機制。物質由顆粒凸表面向凹表面進行遷移。(2) 體擴散機制。(3) 蒸發聚集機制。物質(原子)由顆粒表面蒸發通過孔洞中的氣相遷移并凝聚在頸部凹表面。(4) 晶界擴散機制。物質通過晶界進行擴散遷移。(5) 晶界遷移機制。晶界直接進行遷移。(6) 交匯點遷移機制。燒結過程中出現的二面晶界與孔洞或者多個晶界的交匯點直接發生遷移。其中,交匯點遷移機制是一種類似于溶質原子拖拽的有效抑制晶粒生長的機制[23-25]。Czubayko 等[24]在研究高純鋅時觀察到這種機制,他們發現:當溫度較低時晶界拖拽著二面角小于120°的三角晶界交匯點移動,而當溫度較高時二面角大于120°的三角晶界交匯點對晶界移動的拖拽作用很低。

燒結過程中各種燒結機制都存在一定的作用,但是何種機制起主要作用與坯體的燒結時期和燒結條件等有關。在燒結初期(特別是當坯體相對密度較低時)表面擴散機制起主導作用,但是在燒結末期晶界擴散為主要燒結機制[26]。當燒結溫度較高時,熱激活作用較強,晶界遷移機制和交匯點遷移機制起作用[6]。如果燒結溫度足以使物質產生高于外界的氣壓,那么蒸發聚集機制起作用[27]。Mazaheri 等[12]的研究表明:當溫度高于1 100 ℃之后納米ZnO的燒結機制為蒸發聚集機制。實際上,何種燒結機制起主要作用是由其激活能決定的。圖11 所示為激活能不同的各機制的阿倫尼烏斯曲線,其中:v 為晶界遷移速度;T 為熱力學溫度。

對納米BeO 粉體進行常規燒結時,在燒結初期(坯體孔隙率較高晶界數量較少),表面擴散機制起主導作用[17],物質向燒結頸發生遷移,燒結頸長大且較小晶粒快速長大,但是該過程對致密化幾乎沒有貢獻[27];隨著燒結的進行,體積擴散機制和晶界擴散機制的作用逐漸突出,坯體發生致密化,氣孔數量減少且形成部分閉合氣孔(晶粒生長速率不同造成),同時晶界數量增加;在燒結末期,晶界遷移機制也產生作用,從而坯體致密化的同時晶粒長大,最后所獲得的微觀組織特征為晶粒尺寸較大且少量尺寸異常大、晶內存在大量閉合氣孔(圖5(d))[4]。Wang 等[4]的前期研究也表明:當燒結溫度較高時晶界遷移機制等加速晶粒長大的機制所起的作用更為突出,所以增加燒結溫度也不能解決問題。因此,采用常規工藝燒結納米BeO 粉體很難獲得致密陶瓷。

為獲得細晶致密陶瓷,表面擴散、晶界遷移和交匯點遷移等易于晶粒生長的機制必須被抑制,同時晶界擴散和體擴散等利于致密化的機制還必須存在。圖11 表明:當燒結溫度較低時,表面擴散機制和體擴散機制起主要作用。如前所述,當坯體相對密度較高(燒結末期)時表面擴散被晶界擴散所代替。因此,提高坯體初始相對密度可降低表面擴散的作用。這正是二步燒結中在第1 步燒結后要求坯體相對密度高于75%的主要原因之一。Wang 等[6]的研究也表明相對密度高于某一臨界值之后燒結機制發生轉變。圖11 還表明:若燒結溫度過高,則晶界遷移和交匯點遷移等機制容易被激活。因此,二步燒結中的第2 步燒結工藝在合適的溫度(t2)下進行時,其主導機制為晶界擴散和體擴散等機制。

圖11 各種機制的阿倫尼烏斯曲線示意圖[6, 27]Fig.11 Schematic representation of Arrhenius plot for sintering mechanisms[6, 27]

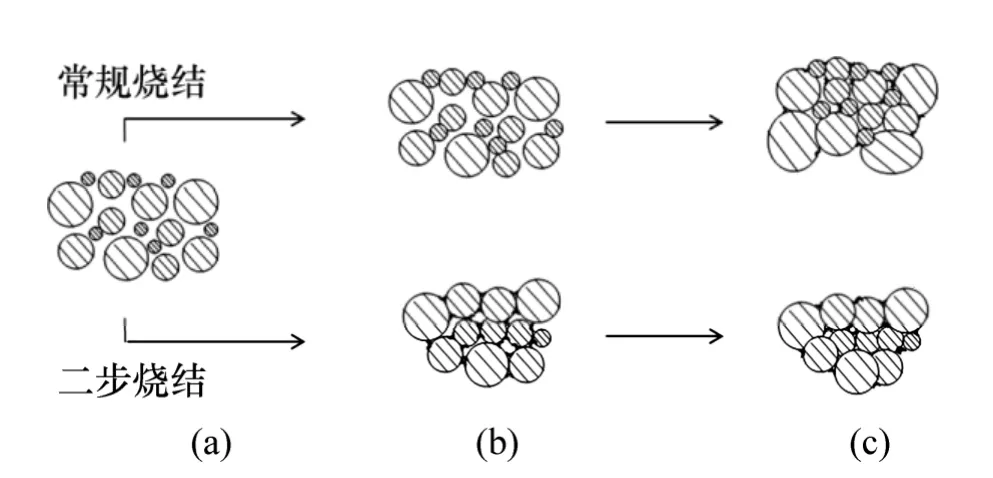

二步燒結的微觀組織結構變化過程與常規燒結的不同。在二步燒結過程中,坯體經過預熱處理(第1 步燒結)后,除相對密度升高之外,較小的納米晶已經長大(所有的晶粒尺寸相差不大,從而可以避免后期因長大速率不一致而造成陶瓷內晶粒尺寸分布不均勻)。顆粒接觸點(氣孔邊緣)已經變得圓滑[28]。此外,具有拖拽晶界遷移的交匯點也已經形成,且較高溫度(t1)下形成的交匯點的激活能較高,因此其在較低溫度(t2)下對晶界的釘扎作用較強[23-26,28]。在第2 步燒結過程中,因為燒結溫度(t2)較低,擴散速率較低(圖11),同時晶界、氣孔表明和交匯點等地方的缺陷需要較長的時間才能夠達到平衡,所以第2 步燒結的初期雖然相對密度增加但晶粒尺寸變化不大或增長十分緩慢,即存在“孕育期”(TSS3;圖8)。隨后相對密度繼續增加,晶粒在交匯點的拖拽下逐漸長大,最后獲得晶粒細小的致密陶瓷。圖12 所示為常規燒結與二步燒結的微觀組織結構演變示意圖。

圖12 常規燒結與二步燒結的微觀組織結構演變示意圖Fig.12 Schematic diagram illustrating microstructure evolvement during conventional sintering and two-step sintering

3 結論

(1) 納米BeO 粉體二步燒結的溫度范圍為:第1步燒結溫度t1:1 450 ℃≤t1≤1 500 ℃,第2 步燒結溫度t2:1 300 ℃≤t2≤1 400 ℃。

(2) 采用納米級粉體制備BeO 陶瓷較合適的二步燒結工藝為:(1 450 ℃,1 min)+(1 400 ℃,25 h),該工藝下所得陶瓷的微觀組織結構較均勻,致密度和熱導率均較高,分別為96.6%和237 W/(m?K)。

(3) 在納米BeO 粉體的二步燒結過程中,表面擴散、晶界遷移和交匯點遷移等易于晶粒生長的機制被抑制,晶界擴散和體擴散等利于致密化的機制起主要作用。

[1] 高隴橋. 氧化鈹陶瓷[M]. 北京: 冶金工業出版社, 2006: 1-8.GAO Longqiao. BeO ceramic[M]. Beijing: Metallurgical Industry Press, 2006: 1-8.

[2] Sommer M, Jan A, Henniger J. Beryllium oxide as optically stimulated luminescence dosimeter[J]. Radiation Measurements,2008, 43(2/3/4/5/6): 353-356.

[3] 鐘朝偉, 鐘朝位, 張樹人, 等. 高純高導熱BeO 陶瓷材料燒結工藝研究[J]. 壓電與聲光, 2007, 29(6): 726-728.ZHONG Chaowei, ZHANG Shuren, LI Zhigang, et al. Studies on the sintering process of high pure BeO ceramics with high thermal conductivity[J]. Piezoel Ectectrics & Acoustooptics,2007, 29(6): 726-728.

[4] Wang X Y, Wang R C, Peng C C, et al. Synthesis and sintering of BeO nanopowders[J]. Progress in Natural Science-Materials International, 2010, 20(1): 81-86.

[5] Chen I W, Wang X H. Sintering dense nanocrystalline ceramic without final-stage grain growth[J]. Nature, 2000, 404: 168-171.

[6] Wang X H, Chen P L, Chen I W. Two-step sintering of ceramics with constant grain-size, I: Y2O3[J]. Journal of the American Ceramic Society, 2006, 89(2): 431-437.

[7] Li J, Ye Y. Densification and grain growth of Al2O3nanoceramics during pressureless sintering[J]. Journal of the American Ceramic Society, 2006, 89(1): 139-143.

[8] Bodi?vá K, ?ajgalík P, Galusek D, et al. Two-stage sintering of alumina with submicrometer grain size[J]. Journal of the American Ceramic Society, 2007, 90(1): 330-332.

[9] Binner J, Annapoorani K, Paul A, et al. Dense nanocrystructured zirconia by two stages conventional/hybrid microwave sintering[J]. Journal of the European Ceramic Society, 2007,28(5): 973-976.

[10] Mazaheri M, Valefi M, Hesabi Z R, et al. Two-step sintering of nanocrystalline 8Y2O3stabilized ZrO2synthesized by glycine nitrate process[J]. Ceramics International, 2009, 35(1): 13-20.

[11] Durán P, Capel F, Tartaj J, et al. A strategic two-stage low temperature thermal processing leading to fully dense and fine-grained doped-ZnO varistors[J]. Advance Materials, 2002,14(2): 137-141.

[12] Mazaheri M, Zahedi A M, Sadrnezhaad S K. Two-step sintering of nanocrystalline ZnO compacts: Effect of temperature on densification and grain growth[J]. Journal of the American Ceramic Society, 2008, 91(1): 56-63.

[13] Kim H D, Han B D, Park D S, et al. Novel two-step sintering process to obtain a bimodal microstructure in silicon nitride[J].Journal of the American Ceramic Society, 2002, 85(1): 245-252.

[14] Mohammadhossein E, Mohammadhossein F, Mahdi A. The effect of the two-step sintering process on consolidation of fluoridated hydroxyapatite and its mechanical properties and bioactivity[J]. International Journal of Applied Ceramic Technology, 2014, 11(1): 47-56.

[15] Huan Y, Wang X, Fang J, et al. Grain size effects on piezoelectric properties and domain structure of BaTiO3ceramics prepared by two-step sintering[J]. Journal of the American Ceramic Society, 2013, 96(11): 3369-3371.

[16] Wang X, Wang R, Peng C, et al. Growth of BeO nanograins synthesized by polyacrylamide gel route[J]. Journal of Materials Science and Technology, 2011, 27(2): 147-152.

[17] 果世駒. 粉末燒結理論[M]. 北京: 冶金工業出版社, 2002: 15.GUO Shiju. Powder sintering principles[M]. Beijing:Metallurgical Industry Press, 2002: 15.

[18] Wang C J, Huang C Y, Wu Y C. Two-step sintering of fine alumina-zirconia ceramics[J]. Ceramic International, 2009, 35(4):146-1472.

[19] Enloe J H, Rice R W, Lau J W, et al. Microstructural effects on the thermal conductivity of polycrystalline aluminum nitride[J].Journal of the American Ceramic Society, 1991, 74(9):2214-2219.

[20] Buhr H, Müller G. Microstructure and thermal conductivity of AlN(Y2O3) ceramics sintered in different atmospheres[J]. Journal of the European Ceramic Society, 1993, 12(4): 271-277.

[21] Watari K, Ishizaki K, Fujikawa T. Thermal conduction mechanism of aluminium nitride ceramics[J]. Journal of Materials Science, 1992, 27(10): 2627-2630.

[22] Virkar A V, Jackson T B, Cutler R A. Thermodynamic and kinetic effects of oxygen removal on the thermal conductivity of aluminum nitride[J]. Journal of the American Ceramic Society,1989, 72(11): 2031-2042.

[23] Chen P L, Chen I W. Grain growth in CeO2: Dopant effects,defect mechanisms, and solute drag[J]. Journal of the American Ceramic Society, 1996, 79(7): 1793-1800.

[24] Czubayko L, Sursaeva V G, Gottstein G, et al. Influence of triple junctions on grain boundary motion[J]. Acta Materialia, 1998,46(16): 5863-5871.

[25] Gottstein G, Shvindlerman L S. Triple junction dragging and von Neumann–Mullins relation[J]. Scripta Materialia, 1998, 38(10):1541-1547.

[26] Kingery W D, Berg M. Study of initial stages of sintering solid by viscous flow, evaporation-condensation and self-diffusion[J].Journal of Apply Physicals, 1955, 26 (10): 1205-1212.

[27] Rahaman M N. Ceramic processing and sintering[M]. New York:Marcel Dekker, 1995: 540-619.

[28] Lin F J T, Jonghe L C D, Rahaman M N. Microstructure refinement of sintered alumina by a two-step sintering technique[J]. Journal of the American Ceramic Society, 1997,80(9): 2269-2277.