內蒙某極貧鐵礦選礦試驗研究

李 琳,呂憲俊,邱 俊

(山東科技大學化學與環境工程學院,山東 青島 266590)

隨著我國經濟的高速發展,鋼鐵工業也迅速發展,國內各鋼鐵企業對礦石的需求量增長迅猛,國內的礦山生產已不能滿足需求,因此不得不依靠國外的優質鐵礦石資源[1-4]。目前,我國鐵礦石對國際市場的依賴程度已超50%,雖然進口鐵礦石品位高,但價格的暴漲及海運費的大幅攀升也給國內的鋼鐵企業帶來了很大的壓力,已成為我國鋼鐵工業經濟安全的重大隱患。但目前部分老礦山因開采多年資源接近枯竭或相繼閉坑,因此極貧鐵礦資源化利用已迫在眉睫,這對于挖掘我國鐵礦資源的潛力,提高國內鐵礦資源保障安全程度等均具有重要意義[5-7]。

極貧鐵礦大致分兩類:一類是大多數現有鐵礦山在開采過程中剝離出的大量極貧表外礦和貧雜礦石被堆置而未利用;另一方面還有大量極貧鐵礦石至今尚未開發利用。本文針對內蒙某極貧鐵礦開展了選礦試驗研究,為未來該鐵礦石開發利用的可行性提供參考[8-9]。

1 礦石性質

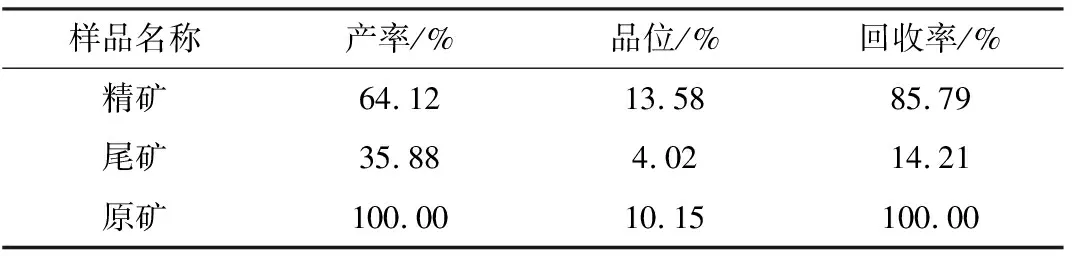

本文所研究礦石為內蒙某極貧鐵礦,原礦經過破碎后,首先采用磁滑輪(場強0.35T)預選拋棄部分尾礦,預選試驗結果見表1。

表1 磁滑輪預選試驗結果

試驗結果表明,通過磁滑輪預選,品位可以從10.15%提高至13.58%,拋廢率達到35.88%。

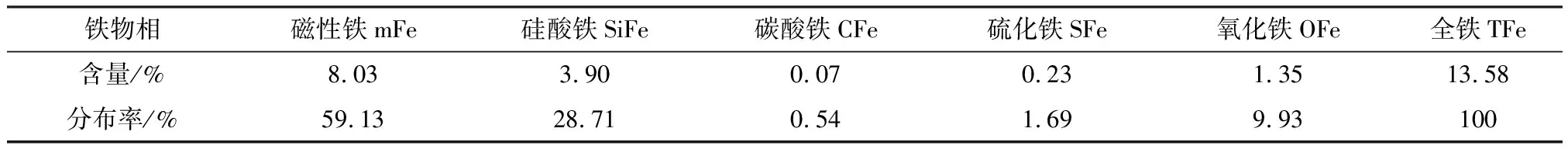

本論文所用試驗樣品為磁滑輪預選獲得的粗精礦,將該樣品混勻、縮分,制成化學分析樣和若干份(1kg/份)試驗樣,對分析樣進行了鐵品位和鐵物相分析,分析結果見表2。

表2 鐵品位和鐵物相分析結果

從表2中可以看出,礦樣的全鐵品位為13.58%,含鐵礦物以磁性鐵為主,其分布率為59.13%;其次為硅酸鐵和氧化鐵,分布率分別為28.71%和9.93%;碳酸鐵、硫化鐵含量很少,分布率分別為0.54%和1.69%。

2 試驗研究及結果討論

2.1 磨礦磁選試驗

2.1.1 磨礦試驗

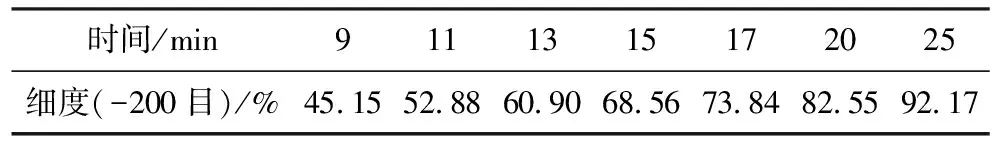

利用XMQ-Ф240×90型球磨機對制備的試驗樣進行磨礦試驗。磨礦試驗每次使用礦樣質量為1kg,加水650ml,磨礦濃度為60.61%。不同磨礦時間的磨礦產品利用200目標準篩進行篩分,測定產品的磨礦細度(-200目含量),不同磨礦時間對應的磨礦試驗結果見表3。

表3 不同磨礦時間下產品細度測定結果

磨礦試驗結果表明,隨著磨礦時間的延長,磨礦細度逐漸增加,磨礦時間較短時,隨著磨礦時間的延長,產物的磨礦細度增加較快,此后增加的趨勢變緩。

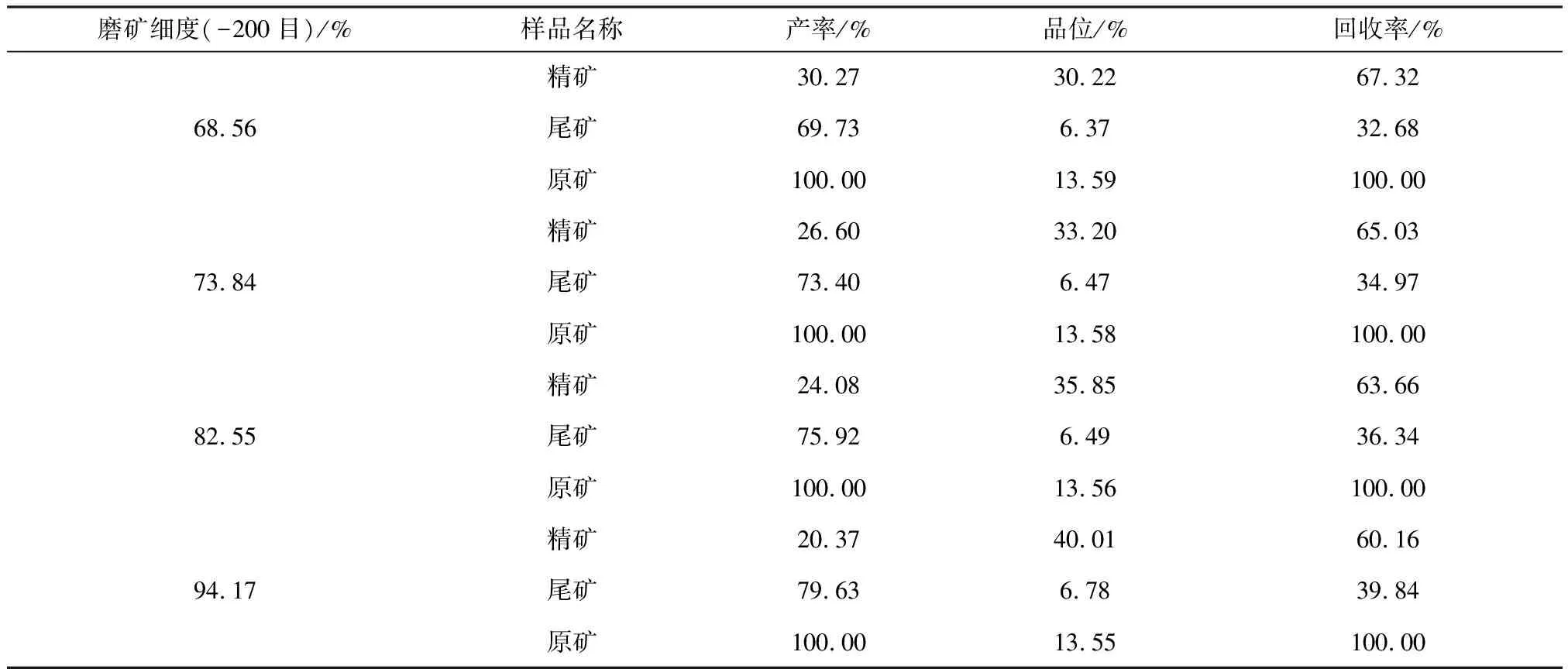

2.1.2 不同磨礦細度的磁選試驗

為了考察不同磨礦細度的磁選效果,采用XCGS型Ф50磁選管,控制磁場強度為0.15T,對不同細度的磨礦樣品進行了磁選試驗,試驗結果見表4。

表4 不同磨礦細度磁選試驗結果

不同磨礦細度磁選試驗結果表明,隨著磨礦細度的增加,磁選精礦的品位逐漸提高,回收率逐漸降低。磨礦細度達到-200目含量94.17%時,精礦品位仍然較低,只能達到40.01%。說明該礦樣需要較高的磨礦細度才能獲得理想的精礦品位,因此,適合采用粗磨拋尾-粗精礦再磨再選工藝[10-13]。

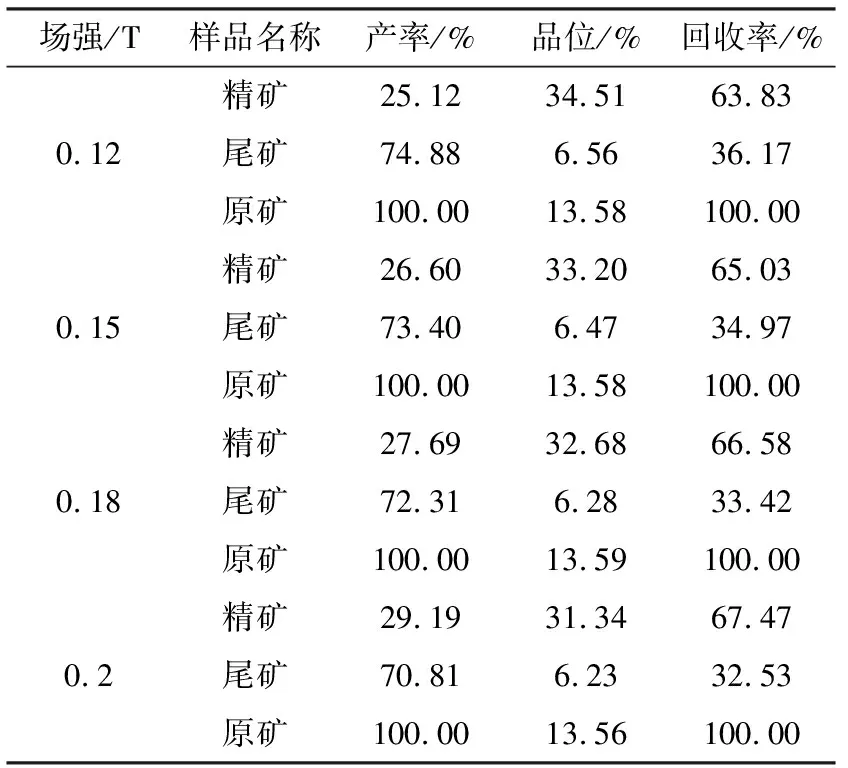

2.1.3 不同磁場強度的磁選試驗

為了確定磁場強度對磁選效果的影響,采用XCGS型Ф50磁選管調整不同磁場強度進行磁選試驗,控制磁場強度為0.12 T、0.15 T、0.18 T、0.2T,取磨礦細度為-200目含量為73.84%的磨礦樣品進行磁選試驗。試驗結果見表5。

從表5的試驗結果可以看出,隨著磁場強度的增加,精礦品位逐漸降低,回收率逐漸提高,對于磨礦細度達到73.48%的磨礦產品,當磁場強度達到0.18T時,磁選精礦品位為32.68%,回收率為66.58%,當磁場強度達到0.2T時,磁選精礦品位為31.34%,回收率為67.47%。考慮到該礦樣適宜采用的粗磨拋尾-粗精礦再磨再選工藝,粗磨粗選階段的磁場強度應適當高一些,以保證回收率為主要目標,推薦粗磨粗選段適宜的磁場強度為0.18~0.2T[14-15]。

表5 不同磁場強度磁選試驗結果

2.2 階段磨礦階段選別試驗

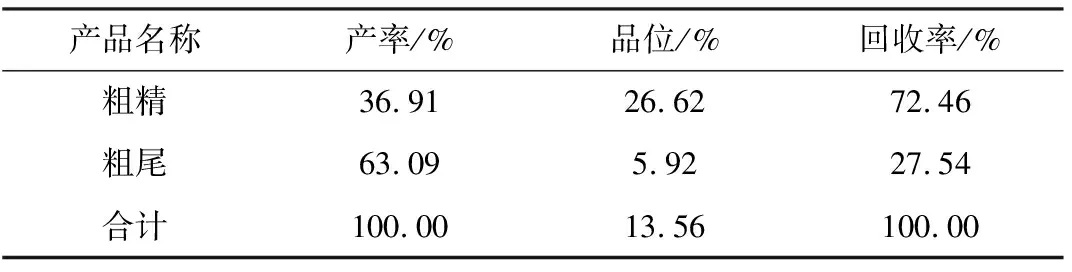

2.2.1 粗精礦的制備

上述試驗結果表明,該礦樣采用粗磨拋尾、粗精礦再磨的階段選別流程較為有利。因此,首先分別對礦樣進行了粗精礦制備試驗。

根據不同細度的磁選試驗結果,確定一段磨礦細度為-200目含量52.88%。采用XCRS-Ф400×400電磁濕法多用鼓形磁選機進行磁選連選試驗,磁場強度控制在0.18T。試驗結果見表6。

表6 一段粗選試驗結果

試驗結果表明,采用一段鼓形磁選機磁選,能夠獲得產率36.91%、品位26.62%、回收率72.46%的粗精礦,磁選尾礦產率可達到63.09%、尾礦品位5.92%,取得了良好的粗選效果。

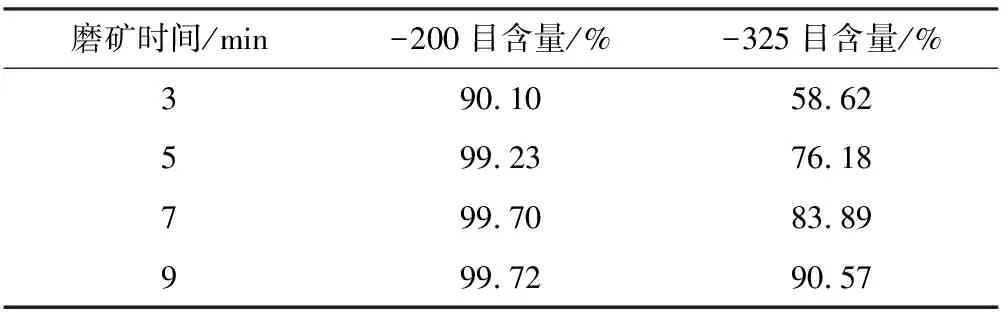

2.2.2 粗精礦再磨細度試驗

將制備的粗精礦分別烘干、縮分,進行磨礦時間為3min、5min、7min、9min的磨礦試驗,不同磨礦時間下磨礦產品-200目、-325目含量測定結果見表7。

表7 不同再磨時間磨礦細度結果

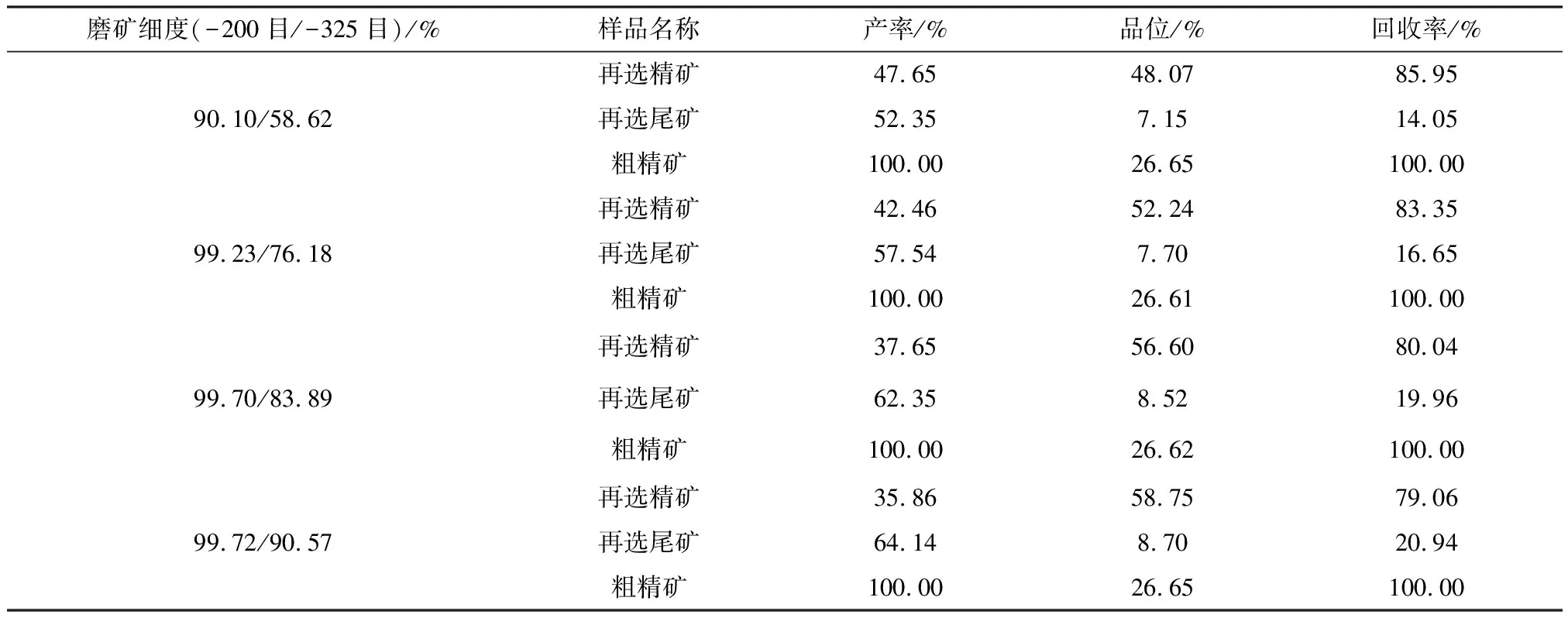

2.2.3 粗精礦不同再磨細度磁選試驗

對不同磨礦細度的粗精礦再磨產品進行了磁選管試驗,磁場強度控制為0.15T,試驗結果見表8。

表8 粗精礦不同再磨細度磁選試驗結果

試驗結果表明,隨著粗精礦再磨細度的增加,精礦品位逐漸提高,回收率逐漸降低,當再磨細度達到-325目含量90.57%時,可以得到品位58.75%的精礦,精礦產率35.86%,回收率79.06%。

2.3 推薦選礦指標

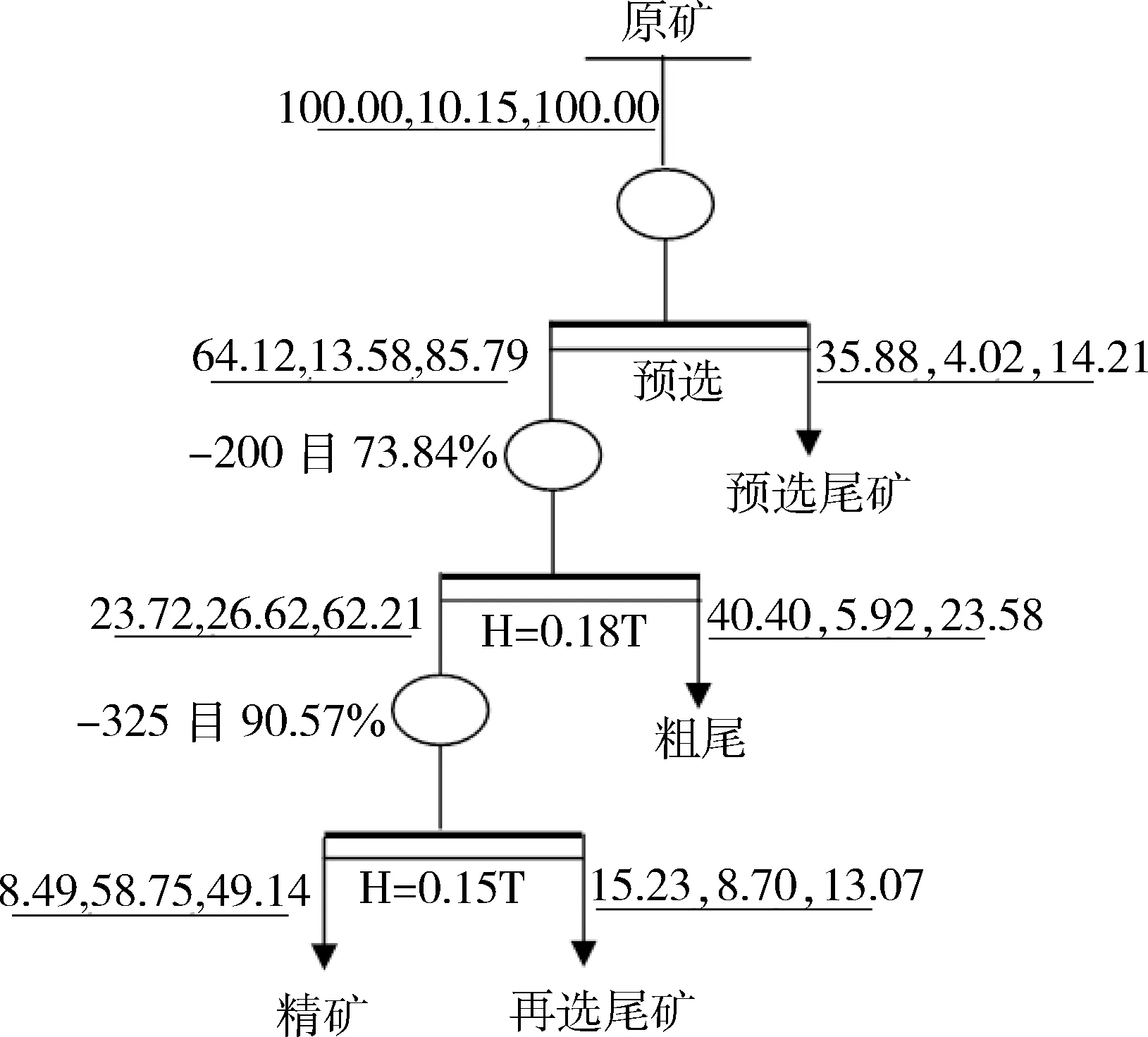

圖1為該礦樣選礦試驗數質量流程圖。從圖1可以看出,采用粗磨磁選-粗精礦再磨磁選工藝,該礦樣在品位13.58%,粗磨細度-200目含量73.84%,再磨細度-325目含量90.57%的條件下,可以獲得精礦產率13.25%、品位58.75%、回收率12.25%的指標。

圖1 選礦數質量流程

由于該礦樣再磨細度達到-325目含量86.37%~90.57%時,仍不能獲得高于60%的鐵精礦,說明此礦石在現有技術條件下屬于極難選鐵礦石。

3 結論

1)礦石經預選后得到的試驗礦樣全鐵品位為13.58%,其中磁性鐵為主要含鐵礦物,分布率為59.13%。

2)該礦石采用磁滑輪預選-粗磨磁選-粗精礦再磨磁選工藝,在粗磨細度-200目含量73.84%,再磨細度-325目含量90.57%的條件下,可以獲得精礦產率8.49%,品位58.75%,回收率49.14%的指標。

3)試驗結果表明,該礦石在現有技術條件下屬于極難選鐵礦石,可為未來開發利用提供參考。

[1] 余永富.試論我國鐵礦山選礦值得注意的若干問題[J].西部探礦工程,2001(3):1-3.

[2] 田嘉印.鐵礦山選礦技術展現狀及今后應加強的工作[J].金屬礦山,2004(zk):27-31.

[3] 覃文慶.高純鐵精礦的應用與研究概述[J].礦產資源綜合利用,1995(2):12-15.

[4] 朱家驥.中國鐵礦選礦技術[M].北京:冶金工業出版社,1994:1-8.

[5] 王建綱等.鐵礦石精選技術與經濟[M].北京:冶金工業出版社,1992:20-25.

[6] 謝廣元.選礦學[M].徐州: 中國礦業大學出版社,2001:32-36.

[7] 余永富.國外鐵礦選礦技術進展及對煉鐵的影響[J].礦業工程,2004(1):26-29.

[8] 孫炳泉.極貧鐵礦資源化利用技術現狀及發展趨勢[J].金屬礦山,2008(11):71-75.

[9] 賈文龍,陳甲斌.低品位鐵礦資源開發經濟性分析[J].金屬礦山,2009(3):1-4.

[10] 樊紹良,段其福.鐵精礦提質降雜技術研究[J].金屬礦山,2002(4):13-16.

[11] 段其福,趙言勤,張憲華,等.本鋼鐵精礦降硅提鐵技術探討[J].本鋼技術,2003(10):2-6.

[12] 張勇.弓長嶺礦業公司鐵精礦提鐵降硅工藝的研究[J].礦冶工程,2003(23):21-25.

[13] 孫平.鞍鋼弓長嶺選礦廠“提鐵降硅”改造的實踐[J].金屬礦山,2002(12):6-8.

[14] 黃香媛,陳賀.提高黑山鐵礦精礦品位的研究與應用[J].金屬礦山,2004(1):5-9.

[15] 李桂芹,劉玉蘭.生產超純鐵精礦的試驗研究[J].河北冶金,1997(1):16-18.