污水處理廠遠程監控系統的設計

(青島科技大學自動化與電子工程學院,山東 青島 266042)

0 引言

地球雖然有70.8%的面積為水所覆蓋,但淡水資源僅占地球總水量的0.26%。20世紀50年代以后,全球人口急劇增長,工業發展迅速,全球水資源狀況迅速惡化,水危機日趨嚴重。在這樣的背景下,污水處理行業是一個朝陽產業,發展前景十分廣闊。我國污水處理仍存在很多問題,污水處理回用率很低。我國在污水處理領域所采用的自動控制系統和環保體系還存在一定差距[1-3]。本文旨在實現污水處理設備的自動化控制,結合 PLC 經濟性、靈活性、可靠性的特點,應用基于Profibus、Modbus現場總線、工業以太網的PLC智能控制和遠程采集系統,實現污水處理過程中的設備運行參數的在線監控,記錄設備運行狀態,分析參數變化趨勢,故障報警。采用工業計算機對生產過程實施遠程控制,可以直觀方便地對污水處理過程進行監控[4]。

1 總體設計方案

控制系統要與污水處理工藝緊密結合,以滿足污水處理廠進行管理和安全處理的要求,即生產過程自動控制和報警、自動保護、自動操作、自動調節,提高運行效率,降低運行成本,減輕勞動強度。對污水處理廠內各系統工藝流程的重要參數、設備工況等進行計算機在線集中實時監控,確保污水處理廠的出水水質達到設計排放標準[5-6]。

整個控制系統包括污水處理現場信號的采集、數據的分析、報警以及設備之間的通信等。整個控制系統需要完成的任務主要包括以下幾個方面。

① 數字量輸入輸出的采集和控制。現場的開關量需要通過采集和控制達到最終控制系統的設計要求。

② 模擬量的采集、數據的運算。對現場的模擬量,如pH、溶氧、流量、液位、氨氮濃度、硫化氫濃度、曝氣量、調節閥的開度等數據進行采集。通過控制算法進行模擬量的輸出控制,進而控制其他數據。

③ 設備與設備之間的通信。污水處理現場距離控制室較遠,為了節約成本,提高系統的可靠性和數據的精度,需要采用Profibus總線進行分站與主站的通信。針對現場的RS- 485的通信接口的設備和儀表,設計RS- 485總線控制分系統,實現與多個設備和儀表通信。

④ 污水處理過程的實時報警和監控。針對控制現場超標的數據,通過工業控制計算機進行實時的監控和處理。

⑤ 報表分析、導出和網絡發布。針對需要分析的數據,通過工業控制計算機進行報表的導出、報表的分析,以及將數據和界面發布到網絡上,以便相應的管理人員進行查閱和觀測。

2 控制系統主控制器的選型

智能數據監控系統的設計往往參數多,且需要考慮系統的可靠性、靈活性和經濟性。控制系統的設備及軟件應達到國內乃至國際先進水平。現場級的監控內容應與指揮中心上位機顯示一致[7-8]。綜上考慮,選用工業控制中常用的控制器PLC為控制系統的主控制器。本系統選用西門子公司的S7-300系列的CPU 315-2PN/DP作為中央控制設備。

S7-300是德國西門子公司生產的可編程序控制器(PLC)系列產品之一。其采用模塊化結構,易于實現分布式的配置,性價比高。S7-300的循環周期短、處理速度高,0.1~0.6 μs的指令處理時間在中等到較低的性能要求范圍內開辟了全新的應用領域,使其在廣泛的工業控制領域中成為一種既經濟又切合實際的解決方案[9]。系統選用的CPU 315-2PN/DP有兩個以太網接口,可以方便地與工控機連接,從而可以方便快捷地實現PLC與上位機之間的通信。

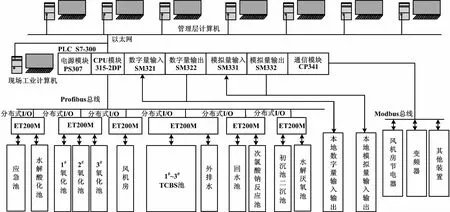

3 控制系統的硬件設計

S7-300 PLC是實現整個監控系統自動控制的核心。PLC一方面根據控制要求對設備做出相應的自動控制,另一方面還要通過分布式I/O采集現場各工藝段傳感器信號,信號經運算處理后通過以太網上傳到上位機,即現場工業控制計算機。PLC和上位機(工業控制計算機)采用以太網進行通信,并能夠和管理層計算機連接,實現遠程監控。 S7-300 PLC總站和應急池、反應池、水解池、氧化池等各個分站的ET200(分布式I/O)通過西門子的Profibus總線進行通信,這樣可以提高數據的傳輸速度,節約成本。本地數字量、模擬量直接連接到PLC上。節電器、變頻器等設備通過Modbus總線與S7-300相連接。總的來說,S7-300 PLC不僅起著中心控制的作用,而且還起著數據中轉站的作用。

系統涉及到的通信有Profibus通信和Modbus-RTU通信。Profibus總線的通信是利用西門子的ET200來實現的。西門子的ET200是基于現場總線Profibus-DP或Profinet的分布式I/O,可以與經過認證的非西門子公司生產的Profibus-DP主站協同運行。Modbus-RTU通信是S7-300 PLC與智能儀表之間的通信,采用西門子點對點通信模塊CP341。CP341模塊是西門子S7-300/400系列PLC中的串行通信模塊,支持Modbus-RTU協議。電氣接口為15針D型孔接頭。該通信模塊可實現S7-300/400與其他串行通信設備的數據交換,如打印機、掃描儀、智能儀表、Modbus主從站、變頻器等[10]。

整個智能數據監控系統控制框圖如圖1所示。

圖1 智能數據監控系統控制框圖

4 控制系統的軟件設計

4.1 上位機軟件設計

本研究使用組態王KingVIEW 6.55組態軟件為開發平臺,組態控制系統的畫面。通過分析對監控系統的要求,上位機主要完成溫度、pH、液位、流量等實時運行參數的監視,故障報警,報表及打印,時間日期、電氣設備狀態顯示及控制,參數設置,登錄權限管理,趨勢分析以及Web發布等功能。

上位機監控系統的主要界面包括:主畫面、各工藝段監控畫面(9個)、數據處理、報表及打印、趨勢分析、報警記錄等。

① 主畫面:顯示污水處理的動態工藝流程。包括主要設備及其運行狀態、主要參數顯示、流動管路、實時時間日期顯示等。

② 各工藝流程圖:包括初沉二沉池、應急池、水解酸化池、氧化池、TCBS池、厭氧池、回水次氯反應池、外排水、風機房。各部分畫面包括詳細運行狀態、參數設置及實時數據顯示、報警提示及其動態運行工藝圖。

③ 報表及打印畫面:利用數據庫編程和DDE數據交換,采用Excel生成報表、繪制報表并打印輸出,利用動態鏈接庫從歷史數據庫中取得數據。具體包括:實時數據報表存儲、查詢及其打印、歷史數據報表查詢及打印。

④ 趨勢分析:包括實時趨勢曲線和歷史趨勢曲線。記錄生產所要求的所有數據的歷史數據,可直觀反映變量隨時間變化的情況。

⑤ 報警記錄:包括變量報警事件、操作事件、用戶登錄事件等,可查看系統的報警和各設備運行情況。分類顯示產生的報警和事件。報警的詳細內容包括:報警來源、報警類型、報警時間、消失時間、處理人等。

⑥ Web發布功能:通過以太網將控制系統設備運行信息數據報表、數據歷史曲線傳送到工廠決策層和化驗室。

4.2 下位機程序設計

下位機的核心為PLC。根據污水處理過程的工藝要求,設計程序對現場數據(如溫度、溶氧、流量、曝氣量、COD、氨氮、硫化氫等)進行采集。對于現場用于處理污水的開關閥和調節閥,按照工藝要求進行自動和手動的控制,如排泥和轉泥。

4.2.1 現場模擬信號的采集和控制

模擬信號的采集主要包括PLC模擬量采集模塊采集信號和總線通信采集。

PLC采用基于Profibus總線的分布式I/O實現遠距離參數的采集,提高了數據精度,節約了成本。對于脫臭風機的一些運行參數和氧化池回水流量參數,PLC采用基于Modbus總線的通信得到實時參數。通過手拉手的方式連接,實現了數據的精確實時傳輸,大大節約了成本[10]。

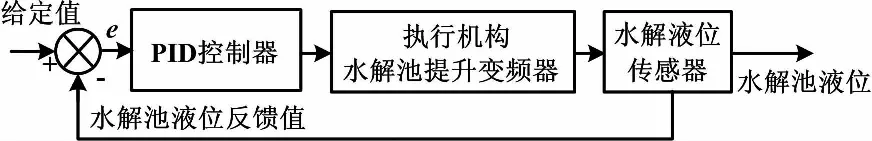

現場參數的控制主要應用了工業控制中最為成熟的控制方法PID控制。PID控制以其結構簡單、穩定性好、工作可靠、調整方便而成為工業控制的主要技術之一。PID控制在設計中起到了重要的作用,其實現了整個系統參數的穩定和準確控制。

首先,運用PID控制和Modbus總線通信,改變變頻器的頻率,調節水解酸化池向氧化池的污水提升量,智能控制水解酸化池的液位,使水解池液位維持在4.5~4.9 m,實現水解酸化池曝氣量的遠程控制。控制原理如圖2所示。

圖2 水解酸化池液位的PID控制框圖

其次,根據工藝要求和經驗,曝氣量設定為水解池提升量的3倍,工藝效果最好。PID控制技術結合掛載在Profibus總線上的遠程I/O調節曝氣閥的開度,保證水解酸化池曝氣量在設定范圍內,實現曝氣量的遠程控制。

最后,水解酸化池向氧化池進水。可以按照水解酸化池總提升量的比例給定,通過PID控制調節各個分池的進水調節閥的開度,將污水分配給氧化池的3個分池,實現各個分池進水流量的遠程控制。

4.2.2 數字量的采集和控制

系統的開關量主要包括各個分站的提升泵、污泥泵、攪拌器以及各站開關閥的狀態。

數字信號的采集就是提升泵、污泥泵和攪拌器的啟停狀態通過繼電器回送給各站的數字量輸入。

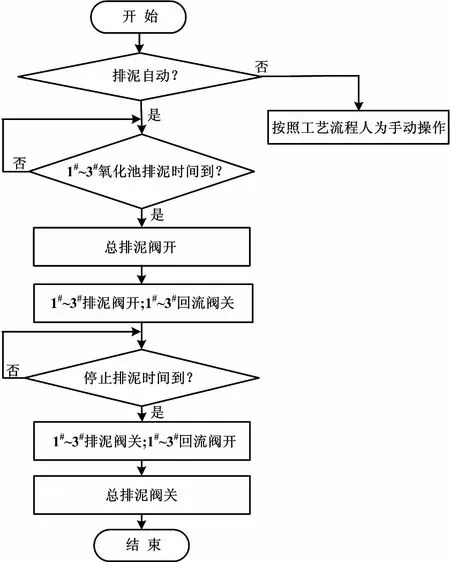

數字信號的控制就是通過PLC數字量輸出,實現氧化池排泥閥和回流閥的開啟和關閉,以完成控制系統中的排泥和轉泥過程。

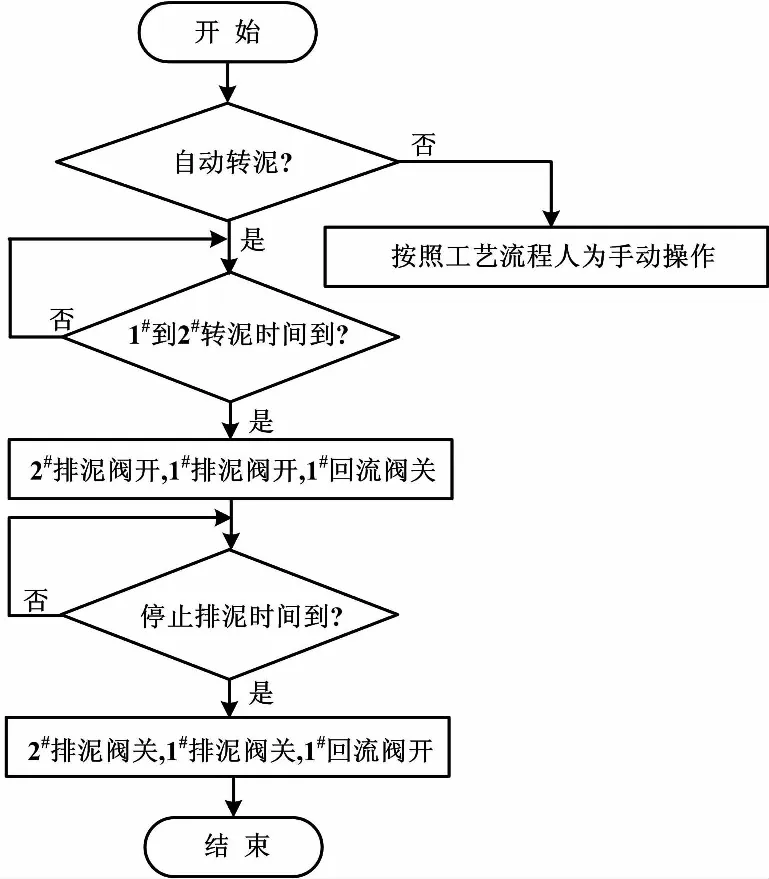

排泥遠程控制的基本過程是:當開啟排泥時,排泥閥先開,回流閥后關;排泥結束時,回流閥先開,排泥閥后關。排泥過程分為手動和自動2個過程。具體流程如圖3所示。

轉泥過程即3個氧化池之間相互轉移污泥,遵循的原則是每次只能執行一個過程。轉泥前提是必須保證目的池的污泥提升泵是關閉的。假設從1#池往2#池轉泥,那么1#池為起始池,2#池為目的池。1#池到2#池轉泥的過程如圖4所示。

圖3 排泥過程流程圖

圖4 1#池到2#池轉泥過程流程圖

整個自動轉泥過程是:轉泥時間到,先開2#池(目的池)的排泥閥,再開1#池(起始池)的排泥閥,再關1#池(起始池)的回流閥;停止轉泥時間到,先開1#池(起始池)的回流閥,再關1#池(目的池)的排泥閥,再關2#池(起始池)的排泥閥。這樣即實現了1#池到2#池的轉泥過程。其他池的轉泥過程與之類似。

4.2.3 程序設計方法及程序流程

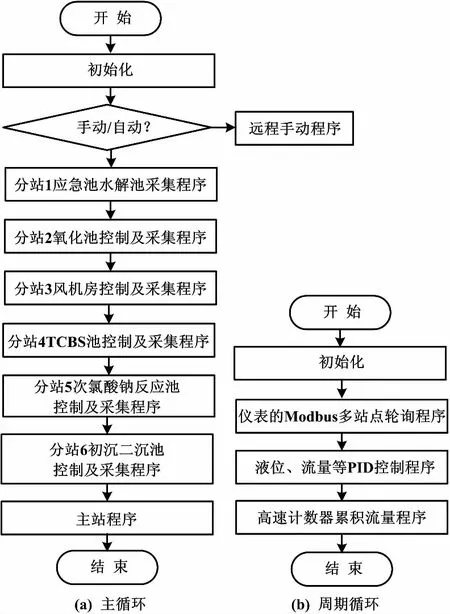

Step7是PLC的編程環境。Step7采用模塊化設計方法,提供了系列功能明確的基本模塊,如組織塊(OB)、系統功能塊(SFB)、功能塊(FB)、功能(FC)、系統功能(SFC)、數據塊(DB)等。用戶編寫的程序和程序所需的數據都放置在這些模塊中。CPU循環執行操作系統程序時,每次都要循環調用一次主程序即OB1。其他的邏輯塊類似于子程序,使用戶程序結構化,簡化了程序組織;程序結構清晰,易于修改差錯和調試。程序運行時所需的數據和變量存儲在數據塊中[11]。

整個下位機程序的設計結構是主從模式的。即每個分站編寫一個功能塊通信模塊,高速計數器采集脈沖模塊也編寫一個功能塊,然后在組織塊OB1程序中調用。對于Modbus通信、PID控制程序等,則在周期循環組織塊OB35中編寫。這樣程序結構簡潔明了。程序調試排查問題方便、簡單。

下位機程序流程圖如圖5所示。

圖5 下位機程序流程圖

5 結束語

本文所介紹的自動監控系統能夠很好地完成污水

處理現場的數據采集;能夠通過現場總線實現各個設備與控制中心的通信;有很好且直觀的顯示界面。系統大大減少了日常的維護管理工作,降低了污水處理成本,保證了工藝運行和出水的水質的要求,具有重要的推廣價值。同樣自動化系統的設計必將推廣到其他企業,對其他企業的運營管理和進步具有重要意義。

[1] 裴永清,李建民,李慕潔,等.基于S7-300的污水處理自控系統的設計與實現[J].工業儀表與自動化裝置,2008(3):57-59.

[2] 孫艷萍,謝國.基于PLC的污水處理廠自動控制系統的設計[J].新技術新工藝,2012(12):46-48.

[3] 歐陽維燦,馬碩,李山春.基于S7-300 PLC與WinCC6. 0的污水處理自控系統[J].儀表技術與傳感器,2007(6):77-78.

[4] 陳蓮.污水處理智能監控系統的研究與開發[D].青島:山東大學,2011.

[5] 馮世光.基于現場總線的污水處理廠控制系統的實現[D].內蒙古:內蒙古大學,2011.

[6] 陳國章.污水處理自動監控系統設計與研究[D].青島:山東大學,2011.

[7] 王東云,陳岳. PLC控制的油田污水處理系統的設計[J].電氣自動化,2007,29(5):71-73.

[8] 朱文杰.S7-300/400 PLC編程設計與案例分析[M].北京:機械工業出版社,2009:340-348.

[9] 向曉漢. S7-300/400 PLC基礎與案例精選[M].北京:機械工業出版社,2010:1-280.

[10]劉自成,張生,趙文博.基于Modbus的污水處理廠數據通信系統設計[J].網絡與通信,2012,28(10):314-315.

[11]高強.西門子PLC 200/300/400應用程序設計實例精講[M].2版.北京:電子工業出版社,2009:130-140.