五軸加工中心電主軸更換后恢復機床精度

陳彥君 霍衛軍 耿海洋 王洪安

(中國北車集團唐山軌道客車有限責任公司,河北 唐山 063035)

高速五軸加工中心所采用的電主軸加工技術在航天、汽車、鐵路領域都已得到廣泛應用。由于電主軸承采用的陶瓷軸承,壽命周期較短,一般只有6 000~10 000 小時,正常使用2 年后,需更換的新主軸。電主軸靠軸肩定位、安裝在五軸頭中間的套筒內,其制造、安裝、定位誤差直接影響主軸與A、C 軸等相關的位置精度,經多年實踐,我們發現更換新主軸后,其與A、C 相關精度誤差達到為0.05~0.5 mm,嚴重影響設備的加工精度,甚至造成廢品。所以必須對機床進行相應的精度檢測、調整和數控系統設置,使其恢復到機床原來的加工精度,以滿足工藝要求。下面以德國FOOKE五軸加工中為例介紹更換電主軸后機床精度的調整方式和原理,雖然不同品牌電主軸性能不同,但精度調整思路是一致的。

1 調整五軸頭中A 軸的零點偏差

1.1 用標準試棒檢測、調整A 軸的零點偏差

A 軸回轉軸線平行于直線軸X 軸,C 軸回轉軸線平行于直線軸Z 軸,A、C 旋轉軸線垂直立交。A 軸的旋轉范圍±90°。A 軸的零點偏差為:A 軸旋轉到0°時,主軸軸線與豎直線的夾角α。更換主軸后,A 軸的零點偏差線性值Δα 一般為0.1~0.3 mm,嚴重影響工件加工表面的平面度和孔的位置精度。

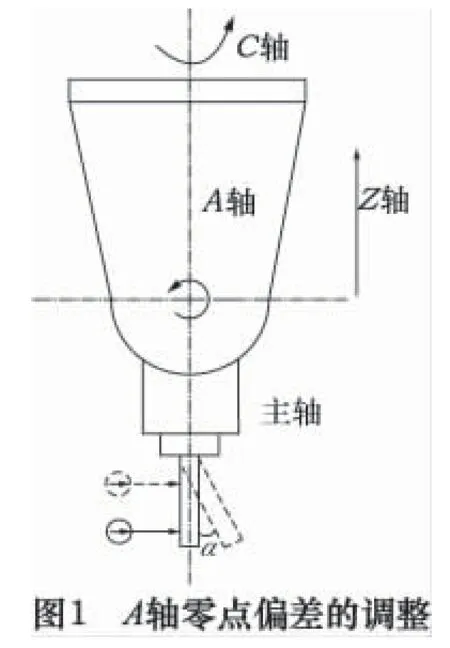

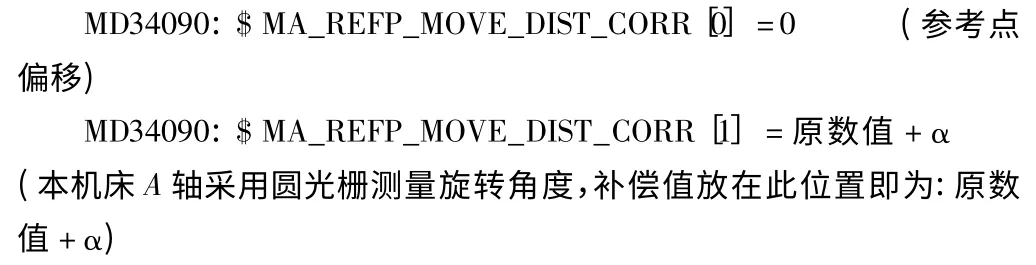

A 軸零點偏差的調整(見圖1):機床A、C 軸旋轉至A=0°、C=0°,此時主軸處于豎直狀態。在主軸上安裝型號:HSK100(與主軸所采用刀具刀柄的型號一致)的標準試棒,試棒直徑φ40 mm、長度300 mm 。百分表吸于工作臺上,百分表指針打在檢驗試棒側母線最高點,用手輪上、下移動Z 軸,范圍0~300 mm,讀取百分表讀數的最大差值Δα1。讓A=0°、C=180°(C 軸旋轉180°),重復以上測量,讀取數值Δα2。A 軸零點偏差α=arctan(Δα/300),A 軸的零點偏差線性值Δα=(Δα2+Δα1)/2。此數值≤0.01 mm(可根據工件的加工精度調整此數值)設備即可正常使用,此數值≥0.01 mm,需要對A 軸零點偏差進行補償:讓機床A、C 軸旋轉至A=0°、C=0°,百分表指針打在檢驗試棒側母線最高點,用手輪把A 軸旋轉到某一角度,上、下移動Z 軸時,百分表讀數接近零,此時操作界面顯示A 軸旋轉角度值為α,修改NC 參數,調整如下:界面-啟動-軸數據-A 軸-NC 參數:

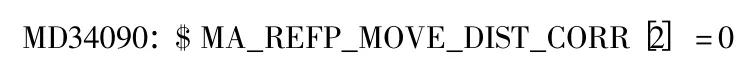

修改后-NCK 復位-數據生效。

重復檢測A 軸零點偏差,當Δα≤0.01 mm 即可滿足使用要求。

1.2 用雷尼紹RMP60 探頭程序測量A 軸的零點偏差

在實際工作現場,有時沒有配備標準試棒,五軸加工中心一般配有雷尼紹RMP60 探頭測量系統。用雷尼紹探頭和科學的測量程序可方便檢測A 軸零點偏差。經多次實踐,發現用此方法測量的數值與用標準試棒測量的A 軸零點偏差數值基本一致,能保證工件加工精度。測量原理(見圖2):在工作臺上安裝一個固定塊,激活雷尼紹探頭。讓機床旋轉至A=0°、C=0°,移動X、Y、Z 軸接近測量位置,移動Y 軸讓探針接觸工件,讀取數據r5。Y 軸退回,旋轉A、C 軸至A=0°、C=180°再讀取數據r6。A 軸零點偏差為r8。此數值可在機床操作界面顯示,程序如下:

2 調整C 軸的零點偏差

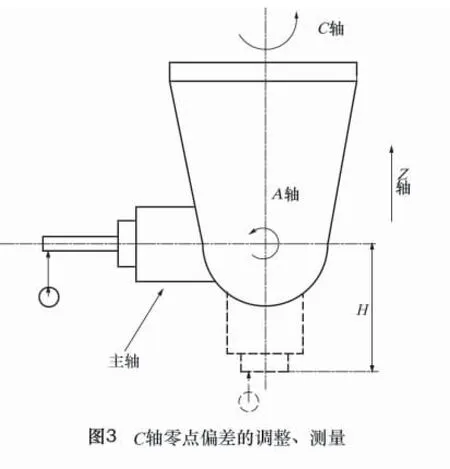

C 軸旋轉角度范圍為±180°。C 軸的零點偏差(見圖2):當A、C 軸旋轉至A=90°、C=0°時,為主軸軸線與X 軸軸線的夾角。更換主軸后C 軸的此偏差一般為0.1~0.2 mm,直接影響工件垂直面的加工精度。C 軸零點偏差的測量、補償方法(見圖3)與A 軸的零點偏差測量補償方法相同。

也可用雷尼紹探頭測量C 軸的零點偏差,其測量程序與A 軸的點偏差程序相同,只是A、C 軸的擺動角度不同。

3 五軸精度的調整、設置

五軸聯動加工中心要實現空間曲面的加工,數控系統必須配有相應的五軸轉換軟件,并對機床相關參數進行設置、調整。在斜面、曲面加工中,使用五軸轉換TRAORI 指令,即使刀具的刀尖永遠與曲面上加工點的切線垂直。要實現此功能,需要在機床NC 參數中設置A 軸回轉中心至電主軸端面距離H(圖3)。更換電主軸后H 的尺寸誤差為0.02~0.5 mm,嚴重影響工件曲面的加工精度。下面介紹H 值的測量、調整方法(見圖3):

讓機床A、C 軸旋轉至A=90°、C=0°,主軸處于水平狀態。百分表指針打在試棒下母線的最低點,此時百分表小指針在1 mm 位置,大指針在“0”mm 位置,記下此時Z 軸的坐標位置(如Z1=-715.84 mm),百分表在此位置保持不動。提起Z 軸,讓機床A、C 軸旋轉至A=-90°、C=0°,向下移動Z 軸,百分表指針打在檢驗試棒的下母線最低點,當百分表在1 mm 位置,大指針在0 mm 位置時,停止移動Z 軸,記下此位置Z 軸坐標(如Z2=-715.86 mm)。

用手輪將Z 軸提升,取下試棒,旋轉至A=0°,向下移動Z 軸,使主軸端面接觸百分表指針,當百分表在1 mm 位置,大指針在0 mm 位置時,停止移動Z 軸,記下此位置Z 軸坐標(如Z3=-435.71 mm,檢驗試棒的直徑D=40 mm)。

計算數值:H=Z3-(Z1+Z2)/2 +D/2=-435.71+(-715.84-715.86)/2+40/2=300.14 mm

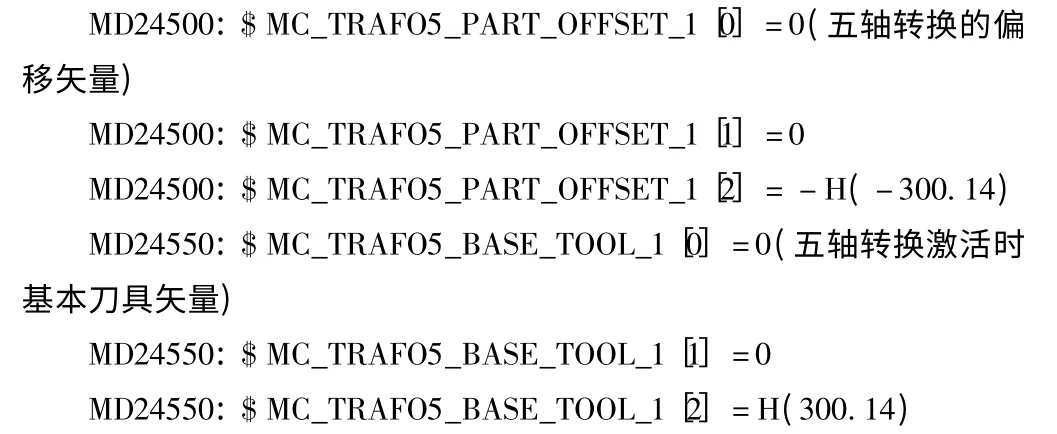

進入NC 參數界面:先將參數MD 24500、MD 24550 中的數據設為零,NCK 復位,NC 修改數據生效。再進入NC 參數界面將測量數據輸入到下列參數中:

執行NCK 復位,該數據生效。

校驗H 值:重復以上工作,檢測H(300.14)誤差≤±0.01 mm 即可滿足加工精度要求。

4 機床主軸準停點調整、設置

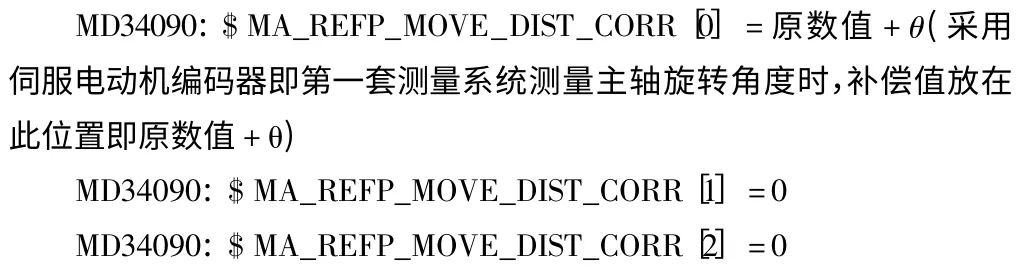

加工中心執行自動換刀指令時,主軸需要定向停在某一固定角度。這就需要對主軸的零點偏差進行調整。否則換刀時會出現卡刀、撞刀、飛刀等故障。讓機床旋轉至:A=90°、C=90°、主軸SP=0°主軸處于水平狀態。安裝主軸檢驗試棒(或刀柄),將水平儀放在試棒定位槽上面,當水平儀水平誤差≤0.03 mm 時,可實現自動換刀。水平儀水平誤差讀數≥0.03 mm 時。調整如下:用手輪旋轉主軸,使水平儀水平誤差讀數≤0.03 mm,此時操作界面顯示主軸旋轉的角度θ,進入操作界面-啟動-軸數據-SP 軸-NC 參數:

NCK 復位,NC 參數生效。可通過幾次調整,當水平儀水平誤差讀數≤0.03 mm,達到主軸零點偏差的精度要求。保證機床換刀功能和特殊加工的實現。

5 結語

電主軸更換后,通過以上方式精度測量、調整,可保證主軸與A、C 軸的相關精度誤差≤0.01 mm,避免其制造、安裝誤差引起的機床精度下降,可有效恢復機床的精度,實現五軸加工中心高速、高效、高精度的加工目標。

[1]聞邦椿.機械設計手冊[M].北京:機械工業出版社,2010.

[2]吳玉厚.數控機床電主軸單元技術[M].北京:機械工業出版社,2006.

[3]張佰霖.高速切削技術及應用[M].北京:機械工業出版社,2002.