大罐抽氣裝置在油田站場的應用

趙小兵 王赤宇 陳 莉

1中國石化河南石油工程設計有限公司 2塔里木油田公司天然氣事業部 3河南油田采油二廠

大罐抽氣裝置在油田站場的應用

趙小兵1 王赤宇2 陳 莉3

1中國石化河南石油工程設計有限公司 2塔里木油田公司天然氣事業部 3河南油田采油二廠

大罐抽氣裝置為橇裝設備,其自成系統,做成一獨立的橇塊,不與原穩裝置相互影響。原油儲罐是油田站場中存儲原油的重要設施,因其受到自身及外界因素的影響存在一定的呼吸損耗,不僅造成了能源的浪費,也給周邊的環境造成了一定的影響。大罐抽氣裝置可以很好地解決這一難題,不僅實現了裝置的密閉輸送,保障了油田的安全生產,同時也可以創造較高的經濟價值。

原油儲罐;大罐抽氣;呼吸損耗;效益

原油儲罐作為油氣存儲設備廣泛存在于油氣站場中,由于其大部分為常壓操作,溶解氣會通過呼吸閥每天都向大氣直接排放一定氣量,呼吸損耗中含有一定的原油和輕烴成分。另外罐內氣體空間、溫度和油氣濃度的晝夜變化而引起的小呼吸損耗、因進油及出油時的液面波動引起的大呼吸損耗,以及自然通風損耗,加速了大罐中天然氣、原油中的輕組分的蒸發。揮發出的油氣不僅造成了能源的浪費、環境的污染,而且揮發出的油氣也給油氣站場造成了一定的安全隱患。大罐抽氣裝置很好地解決了這一問題,不僅消除了因油氣揮發帶來的安全隱患,而且可以創造較高的經濟價值。

1 大罐抽氣裝置

(1)裝置構成。大罐抽氣裝置為橇裝設備,其自成系統,做成一獨立的橇塊,不與原穩裝置相互影響。該橇裝設備主要由1臺壓縮機主機、防爆電動機、氣路系統、水冷卻系統、操縱儀表系統、入口油水分離器、壓縮機底架、操作控制房(利用站內已建儀表間)、電氣系統和皮囊房等組成。壓縮機安裝在彩板房內,壓縮機房的上部有一安放皮囊的空間;在操作控制房內可全面操作壓縮機的啟、停,以及觀察其運行參數的顯示和控制。

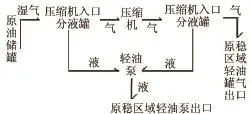

(2)工藝流程及工作原理。自原油儲罐揮發出的氣體通過罐頂的管線引出匯合后引至裝置內的壓縮機入口分液罐,在此分離掉氣體中的液滴后進入抽氣壓縮機,加壓后的氣體經壓縮機出口冷卻器冷卻后進入壓縮機出口分液罐進行氣液分離,氣相與原穩氣混合后去輕烴回收進一步處理,液相進原油穩定塔頂回流罐送去輕烴站。壓縮機入口分液罐的壓力通過變頻控制壓縮機的抽氣量控制在±50 Pa,同時在壓縮機的進出口管線上設自立式調節閥,當壓縮機入口壓力≤-50Pa時,自立式調節閥打開,將壓縮機出口氣體返回壓縮機入口,通過上述兩項措施,保證大罐的儲存壓力在150~350Pa。

2 應用分析

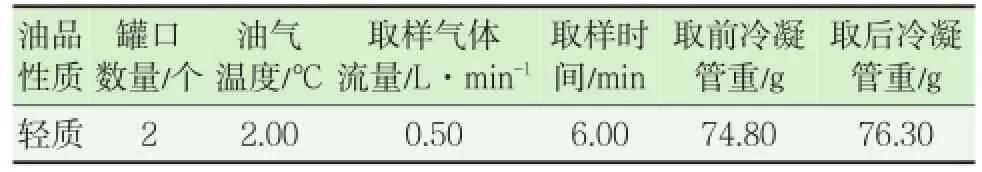

河南油田西部的寶浪油田,建有寶浪聯合站1座。寶浪聯合站目前為開式生產流程,年處理油量9×104t。原油儲罐共3座,儲油能力為2.5×104m3,分別為1#原油儲罐1×104m3,2#原油儲罐1×104m3,3#原油儲罐0.5×104m3。原油穩定塔壓力在0.4MPa左右運行。原油進原油罐后,由于是常壓操作,溶解氣會通過呼吸閥每天向大氣直接排放一定氣量,呼吸損耗中含有一定的原油和輕烴成分。寶浪聯合站原油損耗率為0.588%。中國石化油田企業能源檢測中心于2008年2月17日對河南油田分公司寶浪項目部寶浪聯合站儲罐呼吸原油損耗進行測試,其結果為寶浪油田聯合站原油儲罐日呼出氣體積為5 462m3(2007年6月C3、C4組分為36%,目前按20%計),損耗總油量為2.159 t/d。寶浪聯合站3#原油儲罐呼吸原油損耗測試數據見表1。

表1 寶浪聯合站3#原油儲罐呼吸原油損耗測試數據

根據寶浪油田聯合站實際情況,新建寶浪油田大罐抽氣裝置一套,裝置氣出口接至原穩區域的輕油罐的氣出口,大罐抽氣裝置液出口接至原穩區域的輕油泵的出口。

2.1 設計參數

(1)裝置設計規模。抽氣量為6 000m3/d,操作彈性為5 000~6 500m3/d。

(2)裝置設計參數。原料氣入口條件:溫度為30℃(常溫);壓力為常壓。

(3)原料氣出口條件。壓力為0.5MPa。

2.2 工藝流程

大罐抽氣裝置流程見圖1。

圖1 大罐抽氣裝置流程

3 運行成本及效益分析

3.1 運行成本

(1)設備投資。預計全套裝置及安裝投資費用為222.78萬元。

(2)運轉電費。聯合站自用天然氣發電。

固定資產的綜合折舊年限為10年,凈產值率為5%,綜合折舊率為9.5%,年折舊額為21.16萬元;按固定資產原值的2.5%計算,年大修費用為5.57萬元。因此,改造后項目的總成本為249.51萬元。

3.2 效益分析

參照中國石化油田企業能源檢測中心原油損耗調查,3#罐按每日進原油240 t,能回收原油2.159 t。因檢測數據為大罐進油時的檢測數據,考慮靜態時的揮發量較小,以實際檢測數據的80%來考慮,同時考慮大罐抽氣裝置設備運行效率為70%。

最低年回收原油2.159×365×80%×70%= 441.3(t),不含回收液化氣。按完全成本2537元/噸計,則年回收原油成本約2 537×441.3=120(萬元)。輕烴回收情況:輕烴裝置設計處理天然氣36×104m3/d,3#罐按每日進原油240 t,呼吸損耗5 462m3/d,C3、C4組分如果有20%(2007年6月合計36%),以實際檢測數據的80%來考慮,同時考慮大罐抽氣裝置設備運行效率為70%。按770m3富氣出1 t液化氣計算,每天則回收5 462×0.2÷ 770=1.41(t);每年(按300天計)回收輕烴成本約300×2 537×1.41×70%×80%=60.5(萬元)。兩項成本合計120+60.5=180.5(萬元)。

綜上所述,該項目建成后,降低運行成本費用180.5萬元,靜態投資回收期約為1.5年。

(欄目主持 張秀麗)

10.3969/j.issn.1006-6896.2014.9.037