彎管流量計的應用效果和節能效益分析

王瑀(大慶油田技術監督中心油氣水計量檢定站)

流量計在石化、熱電、冶金、天然氣開采和油氣儲運等各個行業均有重要的作用。傳統的流量計如轉子流量計、電磁流量計、噴嘴流量計等,他們都有壓力損失大、量程比小、流量的波動對測量精度影響大[1]等缺點。彎管流量計具有壓力損失小、測量精度高、不易堵塞、抗腐蝕等特點,對企業節約能源、提高經濟效益、減小維護費用等方面具有巨大優勢。目前正在得到廣泛的應用和推廣。

1 彎管流量計的應用

1.1 彎管流量計的原理

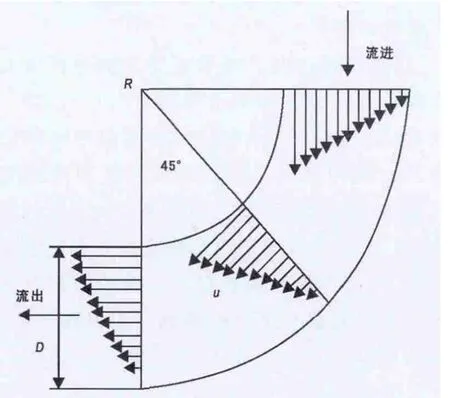

與傳統流量計相比,我們可以得知:彎管流量計實際是一種壓差流量計,其本質和傳統流量計是一樣的。但彎管流量計壓差的產生又與傳統的不甚相同。傳統的流量計的壓差依靠節流裝置來產生,當流體流經節流裝置時,如閥口、通道、通流截面變化等,由于流體的流速和方向均發生變化,因此產生渦旋,導致壓力損失而產生壓差。彎管流量計的理論基礎是人們通過求解彎管內的流體微分方程得到的,又通過實驗、模擬的方法對彎管流量計進行了完善,使其能夠實用化。當流體經過彎管處時,彎管內側速度增大,外側速度減小,根據質量守恒和能量守恒得到的伯努利方程可知,同一截面速度的不同便會造成壓力的不同,在內外表面就會形成壓力差,這種壓力差在角度為45°處達到最大。如圖1所示。

圖1 彎管45°截面處速度分布

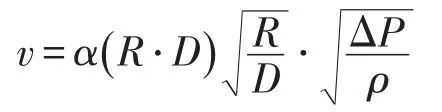

經研究表明,截面處的平均速度與壓力差的平方成正比,同時分析速度與彎管內徑和彎曲半徑的關系。可得45°截面處的如下關系式:

其中:v是流體速度,m/s;D是彎管內徑,mm;α(R ?D )是流量系數; R是彎曲半徑,mm;ΔP是45°處內外壓差,Pa。

1.2 彎管流量計的優勢

由于彎管流量計具有壓力損失小、測量精度高、不易堵塞、抗腐蝕等特點,其在石化、熱電、煤化工等領域應用迅速推廣。總結彎管流量計的優點,主要表現在以下幾個方面:

1)壓力損失小,節能。彎管流量計與普通的節流型孔板流量計相比壓力損失大大降低,這樣更節能,因節流而產生的壓力損失高達該流量壓差的70%至80%,為了達到某一設計參數,只能提高進口壓力,這對設備是極其不利的,同時也降低了經濟效益。若采用彎管流量計,將其安裝在管道90°轉彎處,可用于代替90°彎頭,并無其他插入件和節流元件,主要依靠流體流經90°彎頭所產生的慣性離心力來測量同一截面處內外側的壓力差而確定流量。所以除了流體流過彎管處時有微小壓力損失,整個過程并不會產生節流損失,也可減少動力消耗,適合應用于大流量、大管徑、低壓力的工程中。

2)量程比大。彎管流量計量程比大,在惡劣的環境下也能適用。彎管流量計的量程比高達1∶10,即使在流量波動很大的情況下,也同樣能得到準確可靠的數據,彎管流量計適應性強,測量范圍廣。在一些較惡劣的環境下,如潮濕高溫的環境或者有粉塵有振動的條件下,彎管流量計依然能夠測量出準確的數據。

3)測量精度高。彎管流量計測量精度高,穩定性強。彎管流量計的實驗精度可達0.5級,實際精度可達1.0級。根據實際測量的偏差可補償0.2%的誤差,使得測量精度更高。與超聲波流量計相比,雖然沒有其精度高,但是超聲波流量計要求流動穩定,在震動情況下測量精度低于彎管流量計。

4)穩定性強、維護量小。彎管流量計無運轉部件,其損耗僅為流體的磨損,對其精度影響小,重復精度高達0.2%,其使用壽命與管道的壽命相同。管道內無其它突出部件,不易堵塞,安裝后不必拆下,大大減小了維護工作量和檢修費用,保證了運行的連續和安裝的精度。

5)安裝簡單。從整體上來看,彎管流量計就是一節管道,安裝過程與管道安裝無異。若采用焊接方法,解決了傳統流量計的跑冒滴漏現象。傳統流量計在其前要安裝一段其直徑10倍長度的直管,在其后要安裝其直徑5倍長度的直管。彎管流量計只需在其前安裝5倍口徑長度的直管,其后安裝2倍即可,彎管流量計更適合空間狹小地方的流量測量。

6)耐高溫、耐高壓、抗震。傳統流量計在高溫高壓下易發生變形,對其精度影響較大,同時降低了內部精密部件的壽命,需要定期更換和維護。震動不會影響彎管流量計和孔板流量計,但是對于渦街流量計會造成影響,渦街流量計通過形成卡門渦街,再對渦旋的頻率進行測量得出流量,管道震動的頻率渦旋的頻率進行疊加,造成測量值不真實。

1.3 彎管流量計的應用效果

1.3.1 蒸汽計量

石化廠的蒸汽在100MPa左右,傳統方法是使用孔板流量計對其進行計量,孔板流量計與管道的連接處有兩個密封墊,受蒸汽的輸送與停止造成的熱脹冷縮影響,密封墊易失效,導致蒸汽泄漏無法使用。同時孔板流量計是通過圓孔面的銳角產生壓差測量流量,對于腐蝕性、高粘度流體極易磨損銳角,產生較大誤差。彎管流量計則是測量一個面的壓差得出流量,面的磨損可以忽略,能夠保證重復精度,保證長期穩定運行。彎管流量計是對稱結構,可測雙向流,節約了設備的購置安裝成本。大慶石化化工一廠于2004年投入了14套彎管流量計測量蒸汽,與用戶的蒸汽測量計進行對比發現彎管流量計完全滿足要求。

1.3.2 高壓天然氣的測量

天然氣的測量以孔板流量計和渦街流量計為主。孔板流量計使用方便,簡單可靠。但是安裝要求嚴格,不能測脈動流。渦街流量計對流體品質要求高,無雜質,對管網抗干擾能力要求高。同時天然氣的壓損較大。工藝要求管道可進行雙向流,否則另建管道。彎管流量計可進行雙向測量,可以滿足工藝要求,大大節約成本。因此彎管流量計在高壓天然氣計量得到了廣泛的應用。

1.3.3 多相流的測量

目前的傳統流量計無法對多相流進行可靠、準確的測量,尤其是常見的氣液兩相流。在大多數情況下,多相流的密度、粘度都是未知的。大多數的流量計都是通過密度計算質量流量,但在氣液等多相流的工程中,氣體與液體會隨著溫度壓力的變化而發生相變,因而密度隨之變化,無法得到穩定的質量流量;若在低溫低壓下測量,所得數據無法滿足工程實際需要。傳統的氣液兩相流的計量都是采用分離法進行測量,近年來,世界各國石油石化、熱電等行業都致力于計量多相流的彎管流量計的研究,用小巧輕便的彎管流量計來代替大型累贅的分離設備。目前研究最多的就是高壓CO2氣液二相流計量[2],該技術已經在華東石油局投入使用。

2 彎管流量計的節能效果

目前工程上大多采用傳統的孔板流量計,這種流量計前面已簡單分析過,會造成很大的動力損耗,浪費能源,經濟效益并不高。很多公司已經逐步采用彎管流量計,彎管流量計具有廣闊的市場前景,以下具體分析彎管流量計的節能效益。

2.1 理論分析

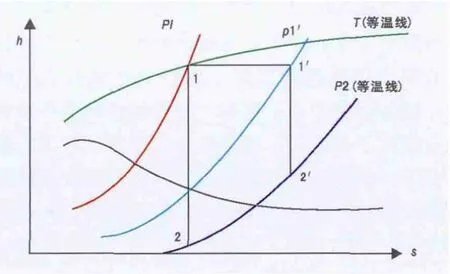

彎管流量計對蒸汽具有較好的主要節能效果。通過莫里爾焓—熵圖(見圖2)進行節能分析。初始狀態為1點,溫度和壓力分別為(t1,p1),通過孔板流量計后為1′點,溫度和壓力分別為(t1′,p1′)節流前后焓不變,t1′在等溫線下,所以t1′<t1。節流后溫度降低。同時s1′>s1。節流后熵增大,說明有機械能的損失。通過1和1′點做垂線交等壓線與2和2′,可知無節流是技術功為h1-h2,節流后技術功為h1′-h2′。所以技術功減小,可用能降低。管道中有很多節流部件,蒸汽的能量降低很多。以汽輪機發電為例:壓力增加0.05MPa,可使3000kW發電機效率提高6%,可使6000kW發電機效率提高3%[3]。

圖2 莫里爾焓—熵

2.2 實際節能效果

2.2.1 經濟效益

以6MW汽輪發電機組為例,同時通過汽輪機后的乏汽對用戶進行供熱。節流壓力損失0.103304MPa。

1)節流前 p1=3.34MPa, t=435℃, h1=3305.0385kJ/kg, s1=6.9703kJ/(kg·K)。

2) 節流后 p1′=3.34-0.103304=3.326696MPa,h1′=h1,t1′=434.348℃, s1′=6.9839kJ/(kg·K)。

3)節流前排氣壓力 p2=0.98MPa、s2=s1,h2=2961.6976kJ/kg,t2=258.077℃。

4) 節流 后 排氣壓 力 p2′=p2, s2=s1, h2′=2968.9447kJ/kg,t2=261.367℃。

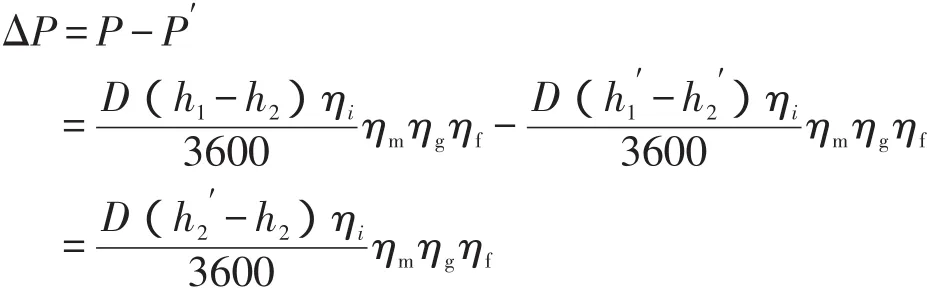

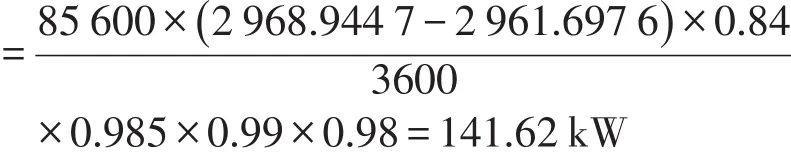

節流導致汽輪機功率降低值為:

式中:

D——汽輪機組蒸汽流量,D=85600kg/h;

ηi——汽輪機相對內效率,ηi=84%;

ηm——汽輪機機械效率,ηm=98.5%;

ηg——管道效率,ηg=99%;

ηf——發電機效率,ηf=98%。

經計算可知,由孔板流量計換為彎管流量計,每小時可多發電141.62kW,節能效果顯著。

每度電價按0.477元/kW計算,每年多得經濟效益:141.62×24×365×0.477=591762元。

2.2.2 社會效益

節流后排氣壓力降低,使得管網供熱范圍減小。假設供氣量42.3t/h,平均流速30.1m/s。

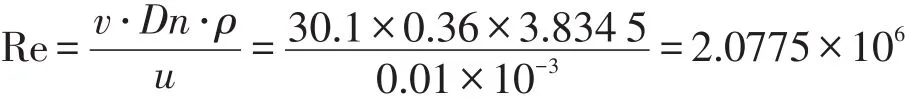

雷諾數:

式中:

Dn——熱網管道內徑,Dn=360mm;

v——蒸汽平均流速,v=30.1m/s;

ρ——蒸汽密度, ρ=3.8345kg/m3;

u——流體粘度,u=0.02×10-3N·s/m2。

增加遠端熱用戶,獲得良好的社會效益和經濟效益。

3 結論

1)彎管流量計與其他流量計相比,有許多不可比擬的優勢,如壓力損失小,節能;量程比大;測量精度高;穩定性強,維護量小;安裝簡單;耐高溫、耐高壓、抗震等。

2)目前彎管流量計已經應用于蒸汽,高壓天然氣以及多相流的測量中,其節能效果良好,社會效益和經濟效益顯著,很具有廣闊的應用前景,值得大力推廣。

[1]梁立軍,王振利.彎管流量計蒸汽計量節能效益分析[J].自動化儀表,2009,27(7):67-69.

[2]謝明均.使用彎管流量計節能效益分析[J].計量學報,2011,24(3).

[3]趙穎麟,趙文.用彎管流量計取代孔板流量計節能效益分析[J].工業計量,2007(1):22-23.