優化現場污水水質的技術探索

黃慧(大慶油田有限責任公司第四采油廠)

1 現狀及問題

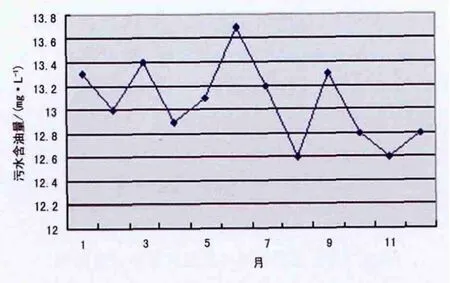

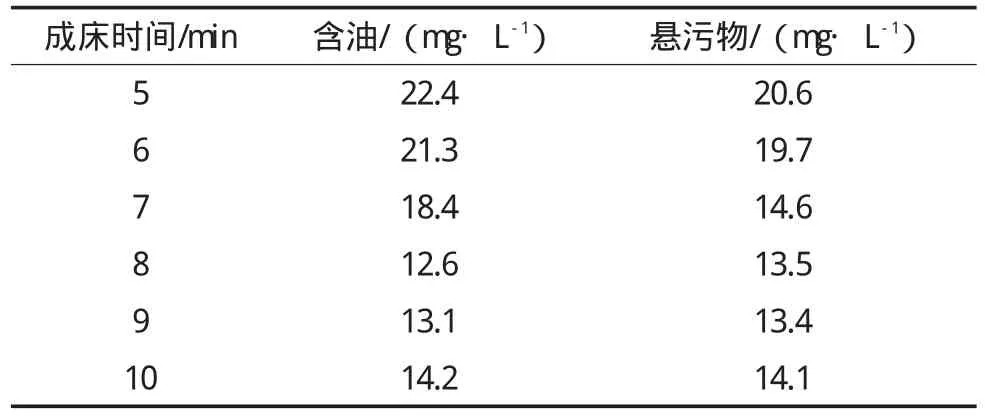

杏三聯合站污水站是大慶油田第四采油廠普通污水處理站之一,主要處理杏十一聯、杏二十三聯來水和本站油段沉降污水,污水含油量指標為小于20mg/L,日污水處理量達22000m3/d,處理后的污水去往杏十聯、杏二十二聯和杏二十三聯。杏三聯污水站經2006年老區改造,現改造為壓力式流程,針對污水處理難度日趨加大、老化油回收難、濾料流失嚴重、污水含油量逐漸加大的現狀,2012年進行了余壓反洗和快速成床等工藝改造。改造期間,雖然采用了多種方式對水質進行治理,但由于改造的階段性進行,未形成系統完整的處理水質方案,沒有從根本上解決水質處理難度大的問題。2012年外輸污水含油量見圖1。

圖1 2012年外輸污水含油量

2 原因分析

針對污水站所出現難題,經過分析主要原因有:

1)水驅污水處理站處理液見聚后,含聚的污水處理難度加大,油、水、懸浮物固體之間分離難度加大。

2)聯合站為密閉系統,在采出液和含油污水處理設施中,大量富集著含有黑色硫化物固體顆粒的污油,增加了含油污水處理難度。

3)改造階段性的進行,使水質處理的運行參數仍在單項數據參數的探索階段,未形成系統調控。

4)老化油成分復雜,油內含有大量懸浮雜質、硫化物、菌類等,長期停留在容器內易形成污泥,污泥中機械雜質含量高,如果沒有定期排泥,會在罐底部沉積,減少容器的有效容積,因此影響水質,形成惡性循環。

因此,可以看出運行參數的合理化和及時回收污油是影響污水處理效果的主要原因。

3 解決方案

3.1 了解濾料性質[1]

改造后過濾罐中濾料性質見表1。

改造后過濾罐中濾料較之前的濾料,粒徑更小,更利于過濾。

3.2 新工藝的特點

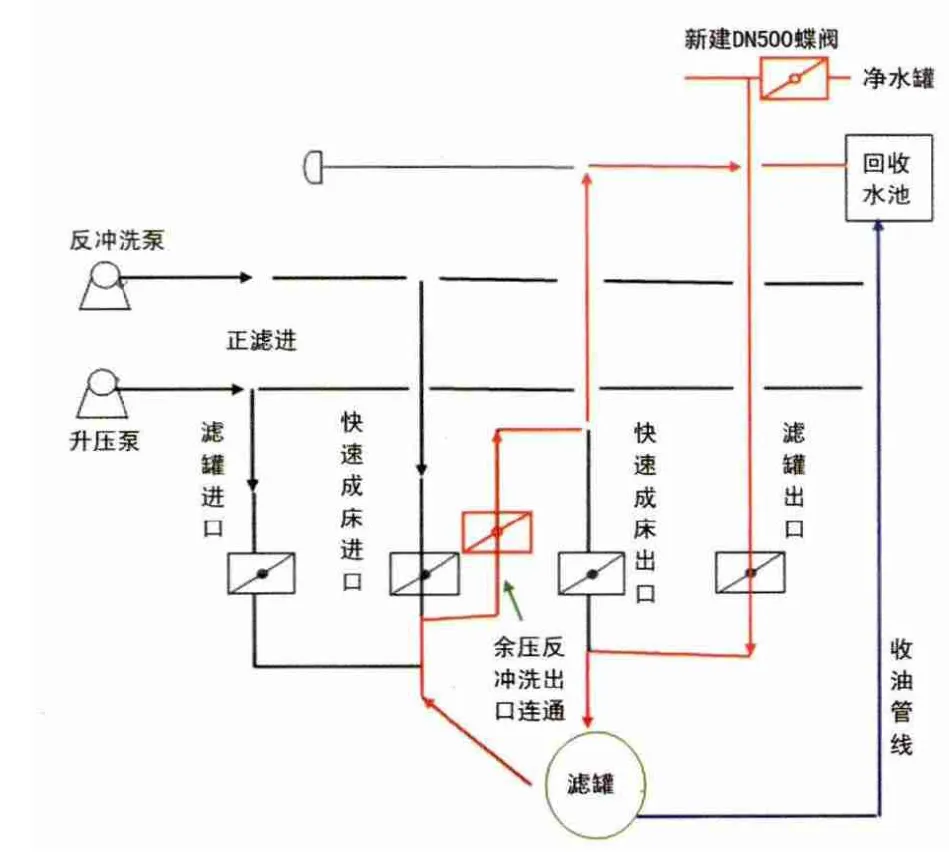

我站進行污水系統部分工藝改造,主要改造項目為余壓反洗、快速成床和濾罐收油工藝。

表1 改造后過濾罐中濾料的主要性質

余壓反洗工藝主要依賴在單、雙號濾罐的濾后匯管加裝2個可自動、手動控制的蝶閥,利用閥門的關閉程度,形成水的余壓實現對單罐的反沖洗,所以閥門的關閉程度和形成余壓的大小,決定著是否可以正常完成余壓反洗流程,同時,也決定著余壓反洗的效果。

快速成床工藝主要是余壓反洗后,通過啟動反沖洗泵來壓實濾罐內的濾料,同時將過濾后的污水進行快速沉淀。主要作用是減少濾罐內濾料的流失量,同時保證在反洗期間外輸水的合格率。與以往流程的不同點是,反沖洗泵只在進行快速成床工藝時啟動,極大的減少了機泵運行的時間。

濾罐收油工藝是指存留在濾罐內上表層的污油(常年進行反沖洗,污水經過而遺留)由收油管線進行回收再處理,見圖2。一方面減輕了濾料受污染的程度;另一方面污油的及時回收,減輕了老化油因回收周期長、難以回收而帶來的壓力。同時也在一定程度上保證了水質。

圖2 濾罐收油工藝流程

3.3 合理調整運行參數

為了在污水站進行污水處理的專項研究,嚴格監控游離水界位、脫水器界位,并根據實際情況堅持每天收油,將輸油崗污水沉降罐油厚控制0.3m內,一沉、二沉油厚控制在0.5m以內,進行下步參數調整。

依據濾料物理性質和新工藝流程特點,在改造期間,即自控儀表未全部應用的情況下,用手動與自動相結合的方式,通過現場和遠程共同控制,實行余壓反洗、快速成床和濾罐收油工藝。具體通過以下措施,初步達到了污水水質優化的目的。

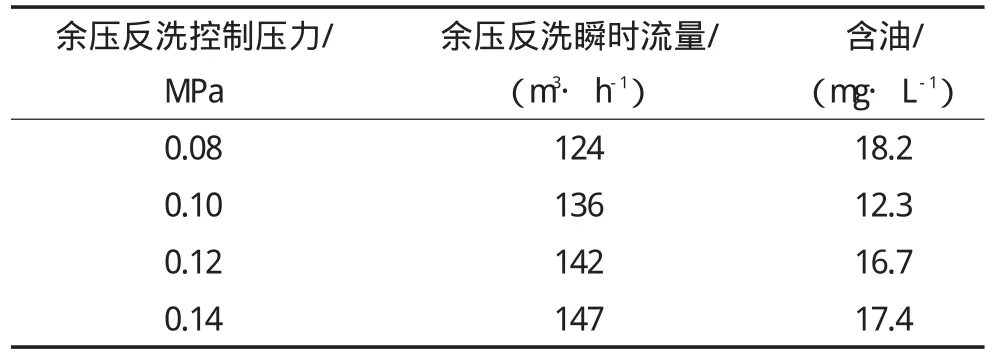

1)根據新流程特點,適當加大余壓反洗強度。新工藝中余壓反洗強度沒有儀器數據顯示,只有通過余壓反洗壓力和余壓反洗瞬時流量來綜合判定余壓反洗強度。余壓反洗強度的增加,雖然可以使水質明顯好轉,但在實際生產中,余壓反洗強度大,會迫使濾料加速流失,導致濾罐內部結構損壞,嚴重的甚至會使篩管斷裂,造成濾料大量流失,最終影響水質。所以要根據現場應用和反沖洗壓力變化情況適時調整,來實現水質的最優化。通過實際現場試驗,將余壓反洗壓力控制為0.10MPa,余壓反洗瞬時流量在130~140m3/h,參數較為合理,水質優化效果明顯,見表2。

表2 余壓反洗控制壓力與余壓反洗瞬時流量試驗數據

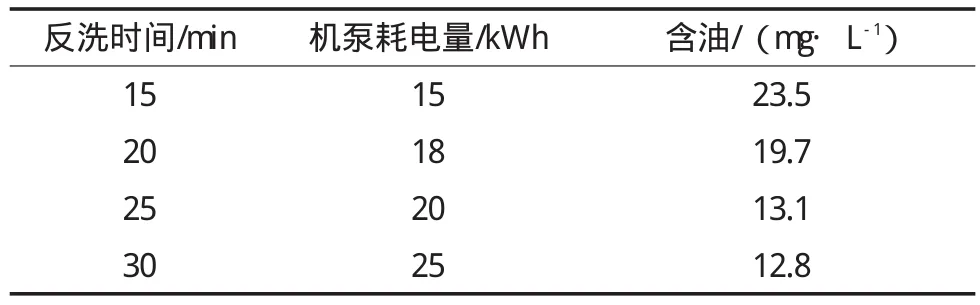

2)余壓反洗時間的調整。余壓反洗時間的延長會使污水含油量明顯下降,但通過現場試驗發現,當余壓反洗時間延長到一定值時,污水含油量則波動平緩。實際生產管理中,余壓反洗時間過長,只能造成設備消耗和電能的耗損。所以在現場應用中,將余壓反洗時間定為25min,較為合理,見表3。

表3 余壓反洗時間與機泵耗電量試驗數據

3)快速成床時間的確定。在原工藝當中,沒有快速成床的工藝,所以罐內濾料沒有及時的沉淀、壓實,而是在濾罐上方漂浮,使濾罐內濾料的流失、篩板的堵塞情況加劇,反沖洗后的污水也不能快速沉淀。新工藝中添加的快速成床工藝,在很大程度上抑制了上述弊端。試驗中發現,快速成床時間的延長可以使污水含油量有下降趨勢,對污水含懸浮物穩定效果更明顯。但快速成床的時間過長,會在一定程度上損壞罐內結構;而快速成床的時間太短,會影響罐內濾料壓實的效果。通過反復試驗,認為將快速成床時間確定為8min較為合理,且可以保證反洗期間的外輸水水質達標,見表4。

表4 余壓反洗成床時間與污水含油、懸浮物的試驗數據

4)回收浮油時間的確定。新工藝添加了過濾罐回收油的管線,對回收油的時間、周期、效果進行階段試驗,3#過濾罐為試驗罐進行試驗,結果見表5。

表5 濾罐收油與濾后水含油量的統計

從表5看出,濾罐收油的時間并非越長越好,當濾罐收油時間達到一定程度時,污水含油量并無明顯下降。經過現場實踐,將濾罐收油時間定為4min,即可滿足生產需要。

4 結論

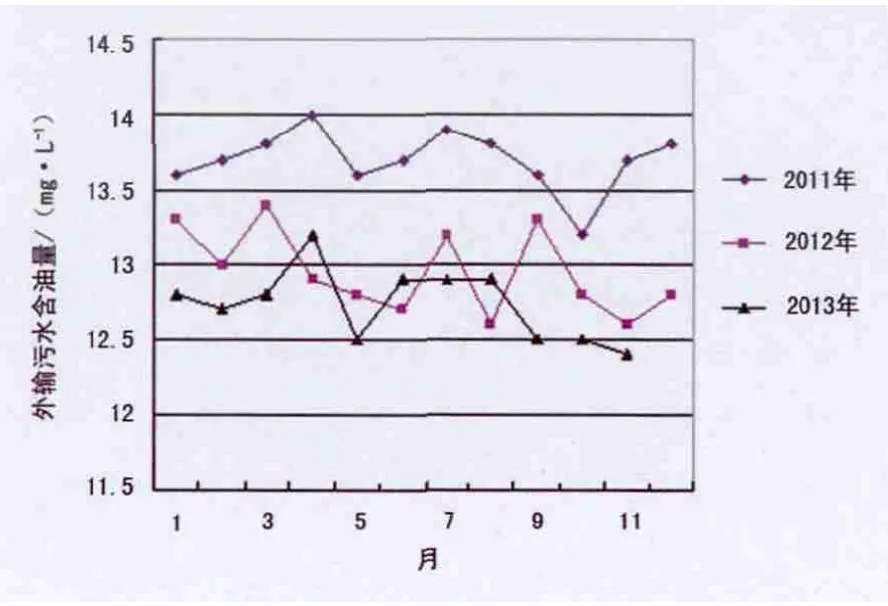

1)污水優化效果明顯。通過以上對運行參數的摸索和跟蹤,我們選取了改造前后2011—2013年同期濾后水水質的含油量的對比情況,發現污水水質初步好轉。尤其是應用了快速成床的新工藝后,可以保證外輸水在反洗期間的水質合格,見圖3。

圖32011 —2013年外輸污水含油量

2)節能優勢凸現。新工藝減少了反沖洗泵的運行時間,依靠對新安裝匯管上蝶閥的開啟控制完成自壓反沖洗流程,反沖洗泵從原來的洗單個罐的半個小時縮短到完成快速成床部分的十幾分鐘,每月較去年同期節約耗電約1000kWh。年節約1.2×104kWh,按平均 0.47元/kWh計算,年節約費用5640元。

3)減少濾料受污染程度,延長濾料使用壽命。以2008—2010年杏三聯合站每座核桃殼過濾罐每年所需添入濾料0.2t計算,濾料0.35萬元/t,即我站12座濾罐年可節約材料費用0.84萬元,另外節約人工費、車輛費1.2萬元,即可獲總經濟效益2.04萬元。綜上所述,共創造直接經濟效益6.804萬元。

4)自動化程度提高。員工通過值班室微機顯示可了解反沖洗及流量變化情況,第一時間掌握生產數據,減輕員工勞動強度。

[1]張翼.石油石化工業污水分析與處理[M].北京:石油工業出版社,2006:43-44.