600 MW超臨界機(jī)組凝汽器運(yùn)行方式優(yōu)化

余盛杰,葉文華

(廣東珠海金灣發(fā)電有限公司,珠海 519070)

1 偏離雙背壓設(shè)計(jì)要求

金灣發(fā)電有限公司3、4號(hào)機(jī)組,是由上海汽輪機(jī)有限公司采用美國(guó)西屋公司技術(shù),設(shè)計(jì)制造的N600-24.2/566/566引進(jìn)型600 MW超臨界、一次中間再熱、三缸四排汽、單軸、凝汽式汽輪機(jī)。雙背壓凝汽器由汽輪機(jī)制造廠家配套提供,單殼體、雙流程、表面式、橫向布置,型號(hào)為N-34000。

由于海水先流經(jīng)低壓凝汽器,待一定溫升后再流經(jīng)高壓凝汽器,所以循環(huán)水溫不同,凝汽器壓力也不同。在循環(huán)水入口側(cè)的凝汽器,由于海水溫度較低,冷卻效果好,所以凝汽器的壓力比較低;相反,在循環(huán)水出水側(cè)的凝汽器,由于海水溫度升高,冷卻效果下降,所以凝汽器的壓力較高。

在額定負(fù)荷工況時(shí),24℃海水溫度下的高壓凝汽器背壓約為6.575 k Pa;低壓凝汽器背壓約為5.250 k Pa,壓差約為1.325 k Pa(電廠在南方地區(qū))。然而,這兩臺(tái)機(jī)組投產(chǎn)以來(lái),高低壓側(cè)凝汽器并沒(méi)有分開(kāi)運(yùn)行,而是將兩側(cè)凝汽器抽空氣聯(lián)絡(luò)閥打開(kāi),單臺(tái)真空泵維持真空,處于單背壓運(yùn)行方式。雖然節(jié)省了1臺(tái)真空泵所消耗的廠用電,卻破壞了原先設(shè)計(jì)的雙背壓運(yùn)行方式。高、低壓凝汽器之間的壓力為-93 kPa,低壓缸A、B的排汽溫度為42℃。即,兩臺(tái)機(jī)組的凝汽器偏離了雙背壓設(shè)計(jì)功能。低壓凝汽器抽真空存在一定受阻現(xiàn)象,而且有傳熱惡化現(xiàn)象,降低了機(jī)組的經(jīng)濟(jì)性。

2 雙背壓凝汽器運(yùn)行分析

20世紀(jì)60年代初,美國(guó)開(kāi)始在大容量發(fā)電機(jī)組中采用多壓凝汽器,日本則在60年代中期從美國(guó)引進(jìn)這一技術(shù),并不斷創(chuàng)新。1978年,前蘇聯(lián)在K-800-240-3型機(jī)組上采用雙背壓運(yùn)行方式。截止2002年,國(guó)外已有20%~30%的大型機(jī)組采用雙背壓凝汽器運(yùn)行。

我國(guó)600 MW機(jī)組也采用雙背壓凝汽器運(yùn)行,給電廠帶來(lái)了可觀的經(jīng)濟(jì)效益。以600~1 000 MW機(jī)組為例,可提高電廠經(jīng)濟(jì)性0.2%~0.3%。在相同凝汽器熱負(fù)荷、冷卻水溫、冷卻面積和冷卻水流量均不變時(shí),采用雙背壓凝汽器運(yùn)行的經(jīng)濟(jì)性,主要表現(xiàn)在以下兩個(gè)方面。

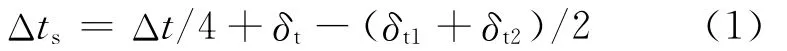

1)單背壓和雙背壓凝汽器平均排汽溫度的差異,引起凝汽器背壓的降低。單壓和雙壓凝汽器的平均排汽溫度之差[1]為:

式中:Δts為單背壓和雙背壓凝汽器平均排汽溫度之差;Δt為單背壓凝汽器的溫升;δt為單背壓凝汽器的端差;δt1為雙背壓凝汽器后低壓凝汽器的端差;δt2為雙背壓凝汽器后高壓凝汽器的端差。

由式(1)可見(jiàn),當(dāng)Δts大于0時(shí),采用雙背壓凝汽器才經(jīng)濟(jì),而且冷卻水溫越高,獲益越大。

2)低壓側(cè)凝結(jié)水在高壓側(cè)吸收熱量,提高了混合后的凝結(jié)水溫,相應(yīng)使得最后一級(jí)加熱器的抽汽量減少,汽輪機(jī)排汽增大,做功能力提高。

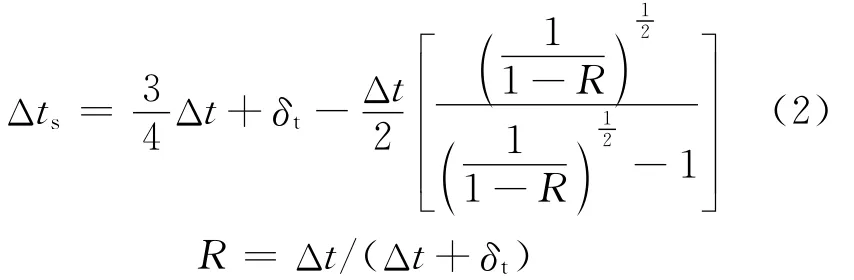

據(jù)文獻(xiàn)[1]介紹:對(duì)單背壓凝汽器和雙背壓凝汽器的傳熱工況進(jìn)行了研究,認(rèn)為在循環(huán)冷卻水溫較高的工況下,多壓凝汽器的熱經(jīng)濟(jì)性較好;當(dāng)循環(huán)冷卻水溫低于一定程度時(shí),多壓凝汽器的熱經(jīng)濟(jì)性比單壓凝汽器還要差。多壓凝汽器對(duì)于南方氣溫比較高(特別是夏天)的地區(qū)(冷卻水溫度高)經(jīng)濟(jì)效益比較好。其中的推導(dǎo)計(jì)算式為:

式中:Δts為雙背壓凝汽器的平均蒸汽凝結(jié)溫度低于單背壓凝汽器蒸汽凝結(jié)溫度的度數(shù);Δt為循環(huán)水的溫升;δt為凝汽器端差;R為自定義的量,它和循環(huán)水溫升、凝汽器端差有關(guān)。

為了進(jìn)一步簡(jiǎn)化式(2),令

由式(2)可以看出,簡(jiǎn)化后的自定義量R和循環(huán)水溫升、凝汽器端差兩個(gè)量有關(guān)。端差δt變大,R值跟隨變小,Y值增大較快;Δt增大時(shí),R增大,Y值減小較快。在最理想的狀態(tài)下δt=0,此時(shí)R=1,所以R值永遠(yuǎn)小于1。

由式(3)可以看出,當(dāng)循環(huán)水入口溫度較低時(shí),δt增大,R減小,Y增大,式(3)中的δt和(0.5Δt)Y雖然都增大,但δt-(0.5Δt)Y將減小,使得Δts變小。當(dāng)循環(huán)水溫度下降到一定程度時(shí),Δts為負(fù)值,此時(shí)雙背壓凝汽器的經(jīng)濟(jì)性比單背壓凝汽器的還要差。相反,在南方的電廠,由于循環(huán)水入口溫度較高,雙背壓凝汽器的經(jīng)濟(jì)性就能較充分的體現(xiàn)出來(lái)。

基于以上分析,在每年的3~12月份,3、4號(hào)汽輪機(jī)關(guān)閉凝汽器抽空氣聯(lián)絡(luò)閥,凝汽器采用雙背壓運(yùn)行方式,提高機(jī)組的經(jīng)濟(jì)性;在1~2月份,由于天氣寒冷,海水溫度較低,則開(kāi)啟凝汽器抽空氣聯(lián)絡(luò)閥,凝汽采用單背壓運(yùn)行方式,用以降低低壓缸差脹,同樣提高機(jī)組的經(jīng)濟(jì)性。

3 優(yōu)化凝汽器運(yùn)行方式

3.1 凝汽器雙背壓運(yùn)行方案分析

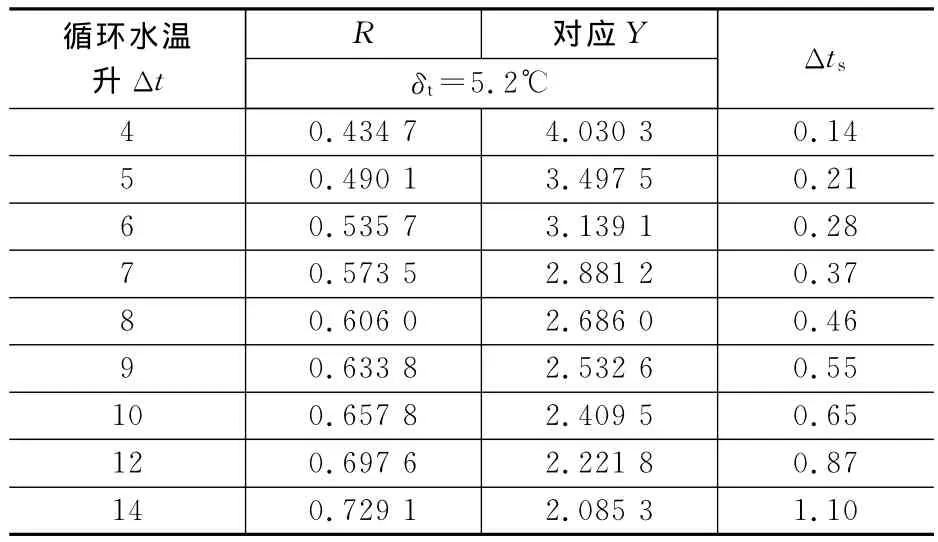

依據(jù)3、4號(hào)汽輪機(jī)組凝汽器的設(shè)計(jì)參數(shù):循環(huán)水溫升Δt=8.7℃、高壓凝汽器端差δt2為5.4℃,低壓凝汽器端差δt1為5.16℃。利用式(1)算得Δts=0.53℃。即,在設(shè)計(jì)參數(shù)下,雙背壓運(yùn)行時(shí)的蒸汽冷凝溫度比單背壓運(yùn)行時(shí)低0.53℃。雙背壓的終參數(shù)要比單背壓運(yùn)行時(shí)低。假設(shè)端差δt=5.2℃不變,循環(huán)水溫升Δt變化,計(jì)算結(jié)果如表1所示。

表1 循環(huán)水溫升Δt與Δt s的變化關(guān)系 ℃

由表1可見(jiàn),凝汽器鈦管越臟,循環(huán)水溫升Δt越大,則Δts值越大,雙背壓運(yùn)行的經(jīng)濟(jì)性越好。

將4號(hào)機(jī)組2011年8月26日10:00的凝汽器運(yùn)行參數(shù),代入上述公式進(jìn)行驗(yàn)證。當(dāng)時(shí),機(jī)組負(fù)荷為600 MW、循環(huán)水入口水溫為28℃、循環(huán)水出口溫度為37℃、循環(huán)水溫升Δt=9℃、凝汽器端差δt=5.3℃、低壓缸排氣溫度為42℃。依據(jù)式(1)計(jì)算,得Δts=0.545℃。就是說(shuō),雙背壓運(yùn)行時(shí)會(huì)比單背壓運(yùn)行時(shí)蒸汽的平均凝結(jié)溫度低0.545℃,而當(dāng)循環(huán)水入口水溫低于17℃、循環(huán)水出口溫度為26℃、凝汽器端差為5℃時(shí),雙背壓運(yùn)行的凝汽器經(jīng)濟(jì)性比單背壓要低。

3.2 采用雙背壓運(yùn)行的實(shí)施效果

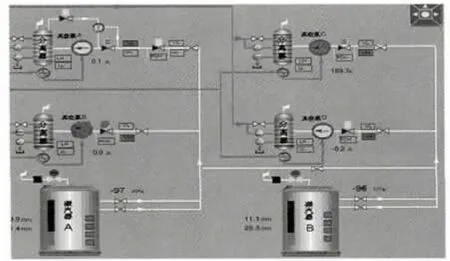

基于上述理論計(jì)算與分析,在機(jī)組帶額定負(fù)荷下,通過(guò)啟動(dòng)C真空泵,然后關(guān)閉凝汽器抽空氣聯(lián)絡(luò)閥,對(duì)4號(hào)機(jī)組凝汽器進(jìn)行雙背壓運(yùn)行工況試驗(yàn)。3、4號(hào)機(jī)組凝汽器抽真空系統(tǒng)管路連接圖,如圖1所示。

圖1 抽真空系統(tǒng)管路連接圖

由圖1可見(jiàn),只要A、B凝汽器各啟動(dòng)1臺(tái)真空泵,關(guān)閉凝汽器抽空氣聯(lián)絡(luò)閥,即可實(shí)現(xiàn)凝汽器雙背壓運(yùn)行。雙背壓運(yùn)行數(shù)據(jù)如表2所示。

表2 雙背壓運(yùn)行試驗(yàn)數(shù)據(jù)

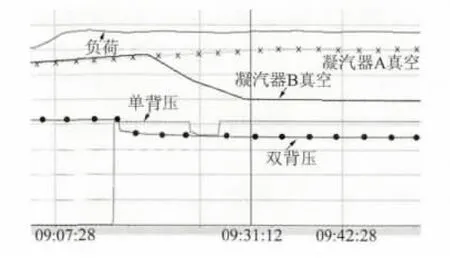

由表2可以看出,在機(jī)組負(fù)荷(612 MW)保持不變的狀況下,凝汽器切至雙背壓運(yùn)行方式,低壓凝汽器的真空上升了1.35 k Pa;凝汽器真空比單背壓運(yùn)行時(shí)總體提高0.7 kPa,排汽溫度總體下降了1.25℃,表明低壓凝汽器的傳熱狀況得到一定的改善。高壓、低壓凝汽器的壓差約為1.08 k Pa,恢復(fù)了正常的壓差,機(jī)組的經(jīng)濟(jì)性有了顯著的提高。例如:2012年3月15日09:31:12,機(jī)組負(fù)荷為604 MW,凝汽器A真空為-96 k Pa,凝汽器B真空為-97 k Pa,單背壓凝汽真空為185 k Pa,雙背壓凝汽真空為158 kPa。由單背壓切至雙背壓凝汽真空變化曲線如圖2所示。

圖2 單背壓切至雙背壓真空變化曲線

4 結(jié)論

1)金灣發(fā)電有限公司3、4號(hào)機(jī)組,在每年1~2月份海水溫度低于17℃時(shí),執(zhí)行凝汽器單背壓運(yùn)行方案,避免低壓缸排汽溫度過(guò)低,既保證了機(jī)組經(jīng)濟(jì)性,又有利于降低低壓缸差脹,確保機(jī)組安全運(yùn)行。

2)在每年3~12月份海水溫度較高時(shí),執(zhí)行凝汽器的雙背壓運(yùn)行方式,機(jī)組有顯著的節(jié)能效果。根據(jù)《火力發(fā)電廠節(jié)能和指標(biāo)管理技術(shù)》統(tǒng)計(jì)分析,600 MW超臨界機(jī)組凝汽器真空每提高1 kPa,汽機(jī)熱耗下降1.05%(或排汽溫度變化1℃影響煤耗變化1.1 g/k Wh)。凝汽器轉(zhuǎn)為雙背壓方式運(yùn)行真空提高0.7 k Pa,可推算出機(jī)組供電煤耗降低1.3 g/k Wh。以2臺(tái)600 MW超臨界機(jī)組年供電量70億k Wh計(jì)算,1年可節(jié)省標(biāo)煤9 800 t,按850元/t計(jì)算,可節(jié)省成本830萬(wàn)元(已剔除增加1臺(tái)真空泵運(yùn)行的廠用電成本),經(jīng)濟(jì)效益十分可觀,同時(shí)還可減少二氧化硫等污染物排放的社會(huì)效益。

[1] 胡洪華,居文平,黃廷輝.大型電站雙背壓凝汽器優(yōu)化運(yùn)行的研究和實(shí)踐[J].熱力發(fā)電,2003,(3):8-11.