新型板殼式低壓省煤器與管翅式低壓省煤器傳熱性能的對比研究

高秀晶,吳俐俊,梁辰光

(1.同濟大學機械與能源工程學院,上海 201804;2.空軍勤務學院,徐州 221000)

0 引言

在火電廠中,鍋爐排煙溫度高所造成的熱損失,是鍋爐各項熱損失中最大的一項,占70%~80%[1]。據統計,排煙溫度上升10~15℃,鍋爐效率約下降1%,標準煤耗上升3~4g/k Wh[2]。在我國,火力發電廠的鍋爐排煙溫度一般在120~140℃,燃用高硫分燃料的鍋爐,排煙溫度可達150℃左右,個別鍋爐的排煙溫度甚至超過160℃。排煙帶走的大量熱量,導致了非常大的鍋爐排煙損失。如何降低鍋爐排煙溫度,充分利用排煙余熱,是挖掘排煙余熱潛力,實現余熱回收利用,從而降低燃煤消耗,提高電廠經濟性的一項有效措施,也是近年來鍋爐專業技術人員研究的主要課題之一。

利用排煙余熱的方法有多種,但效果比較明顯、操作簡單靈活的是加裝低壓省煤器系統。而電廠目前廣泛使用的低壓省煤器均為管翅式,其占地面積大,容易磨損,而且大多使用焊接翅片。由于焊接量大,導致翅片加工成本占換熱器總生產成本的比例高達50%,一旦翅片焊接出現質量問題,必然導致翅片與管外表面的接觸熱阻增大,影響低壓省煤器的整體經濟性。因此,可考慮采用新型板殼式低壓省煤器來替代傳統的管翅式低壓省煤器。本文就兩種低壓省煤器對燃煤機組熱經濟性的影響,進行比對研究。

1 低壓省煤器系統熱經濟性分析

1.1 基本原理

低壓省煤器系統獨立于主給水系統之外,利用排煙余熱來加熱汽輪機溫度較低的部分凝結水,替代汽輪機的某段抽汽,使得抽汽被排擠回汽輪機繼續膨脹做功。增設低壓省煤器后,大量煙氣余熱進入回熱系統,這是在沒有增加鍋爐燃料量的前提下,獲得的額外熱量,它以一定的效率轉變成電功。這個新增量要遠大于排擠抽汽和汽機真空微降所引起的功量損失,所以機組經濟性無一例外都是提高的[3]。

1.2 熱經濟性分析方法

本文所采用的熱力系統分析方法,均基于熱量平衡與流量平衡,熱量分析采用簡捷計算中的方法整理[4-6]。熱經濟性的衡量標準采用等效熱降這一概念。作為一種新型的熱工理論,利用其對火電廠熱力系統進行經濟性診斷,具有簡捷、準確、方便等特點,是熱力系統經濟性診斷的基礎理論。等效熱降法[6]是根據已選定的蒸汽初、終參數和回熱參數,并以機組的新蒸汽流量和燃料供熱量均系定值為前提,在這樣的條件下,熱力系統任何影響熱經濟性的微小變化,只與機組的功率變化有關,不會使各級抽汽流量發生變化,而只對某幾級的抽汽流量和熱量進行定量計算,即可求得整個熱力系統變化的經濟效果。

1.2.1 加熱器放熱量的表達式

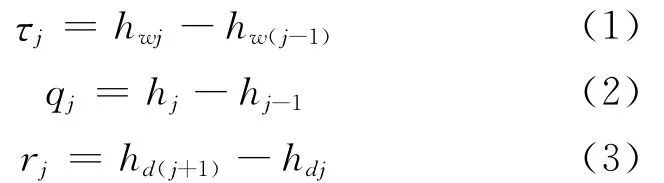

對于任意加熱器j,其放熱量可整理為三類,分別為給水在加熱器中的焓升τj,蒸汽在加熱器中的放熱量qj以及疏水在加熱器中的放熱量rj。此外,部分加熱器還有其它蒸汽引入,這部分外部蒸汽的放熱量記為qsgj。另外,加熱器一般分為疏放式與混合式兩類。

疏放式加熱器的放熱量表達式為:

混合式加熱器的放熱量表達式為:

式中:hwj為加熱器j的出口水焓值;hj為加熱器j的抽氣焓值;hdj為加熱器j的硫水焓值。

1.2.2 熱力系統的等效熱降法計算[5]

對于任意加熱器j,等效熱降表達式為:

式中:Ar的取值:若加熱器j為疏放式,則在j以下直至匯集式加熱器(包括此匯集式加熱器),Ar=τr,此匯集式加熱器以后的各級加熱器Ar=τr;若加熱器j為匯集式,則Ar=τr。

1 kg新蒸汽的毛等效熱降為:

將毛等效熱降扣除軸封漏氣等損失后,可計算出新蒸汽凈等效熱降:

1.3 加裝低壓省煤器后的熱經濟性分析

1.3.1 機組原額定工況

北方某熱電廠裝有2臺55 MW抽汽供熱式機組,鍋爐排煙溫度均超過135℃,故煙氣余熱利用的潛力很大,而且隨著耐低溫腐蝕鋼在換熱器上的應用,煙氣余熱的利用空間得以進一步提升。機組原額定工況熱力系統在汽封加熱器后,引出焓值為130.88 kJ/h、流量為100 t/h的凝結水,經冷渣器加熱到85℃,從2號低加前引回凝結水系統。

1.3.2 機組余熱利用改造方案

考慮到低壓省煤器進口水溫過低,容易使管壁發生低壓腐蝕,而水溫過高,又會使傳熱溫差太小,增大換熱面積,所以采用低壓省煤器與冷渣器串接方式,并以冷渣器的額定出口水溫85℃,為低壓省煤器的設計進口水溫。

由于采用了新型耐硫酸腐蝕特種鋼材,低壓省煤器系統的煙氣側出口溫度可設計得較低。改造設計工況下,煙氣側進口溫度為145℃,流量為25×104m3/h,排煙溫度最終降至100℃左右,接近或低于煙氣露點溫度。改造后的熱力系統圖,如圖1所示。

2 新型板殼式低壓省煤器的特點

新型板殼式低壓省煤器的板束,由兩塊相同的平板疊加在一起,利用激光滲透焊接,通過充壓,形成截面為橢圓的循環通道,該循環通道為凝結水通道,如圖2所示。板束與板束之間錯位疊放,板束之間的空間為煙氣波紋通道,如圖3所示。

與傳統管翅式低壓省煤器相比,新型板殼式低壓省煤器的優勢主要是它的傳熱元件采用板片。其特點:一是介質在換熱芯體內所有換熱表面都是一次表面,提高了換熱效率;二是結構緊湊、傳熱效率高、耐高溫、不易結垢和容易清掃;三是可以做成多個模塊,易于拆卸清洗。

3 熱經濟性計算與分析

3.1 計算結果

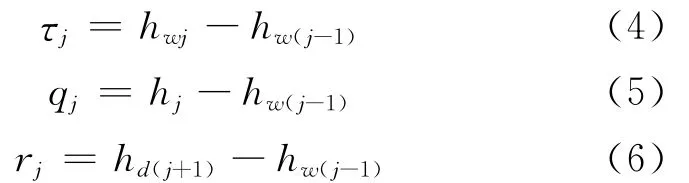

由圖1可看出,在設計工況下,從冷渣器出口引出溫度為85℃,流量為90 t/h的凝結水,經進口集箱均勻分配到換熱器本體的管排中,吸收煙氣熱量后,經出口集箱送回,與未經加熱的凝結水匯集后進入2號低壓省煤器入口。當出現需要關停冷渣器時,也可單獨運行低壓省煤器,即將冷渣器旁通,低壓省煤器的進水溫度,為熱力系統額定工況中1號低加前的31.3℃,流量仍為90 t/h。對兩種形式的低壓省煤器單獨運行,以及與冷渣器串聯時的運行工況,利用fluent數值模擬軟件進行模擬,計算結果如表1所示,表中換熱系數的單位為W/(m2·K)。

在冷渣器串聯的工況下,兩種低壓省煤器的總換熱量基本相同,因此利用等效熱降法[7],對低壓省煤器接入系統的節能狀況分別進行計算。串聯系統的總節能效果等效熱降法計算結果:凈等效熱降Hgr為987.5 kJ/kg;等效熱降增量dH為13.22 kJ/kg;機組熱經濟性增加1.36%;機組熱耗率降低量為119.7 kJ/k Wh;發電標煤節省量為4.68 g/k Wh;汽輪機效率為0.387 3。這是由于吸收外部熱源,節省了汽輪機抽汽。當所排擠的抽汽回到汽輪機回熱系統做功時,提高了機組熱經濟性。

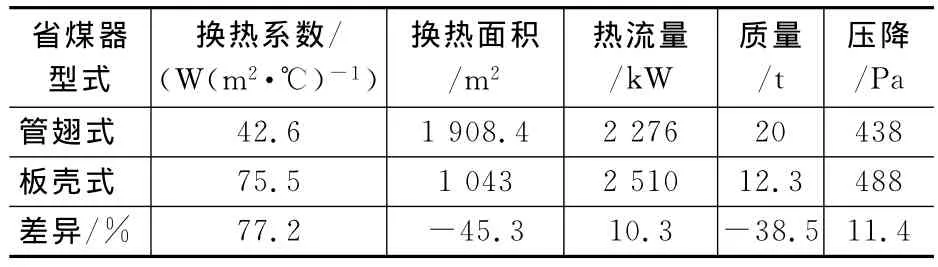

表1 兩種形式的低壓省煤器運行工況對比

3.2 節能效果對比分析

兩種低壓省煤器的節能效果對比結果顯示,新型板殼式換熱器較之傳統的管翅式省煤器具有緊湊度高、換熱效果好和重量輕等特點。以冷渣器串聯的設計工況為例,數據對比如表2所示。

表2 兩種省煤器數據對比

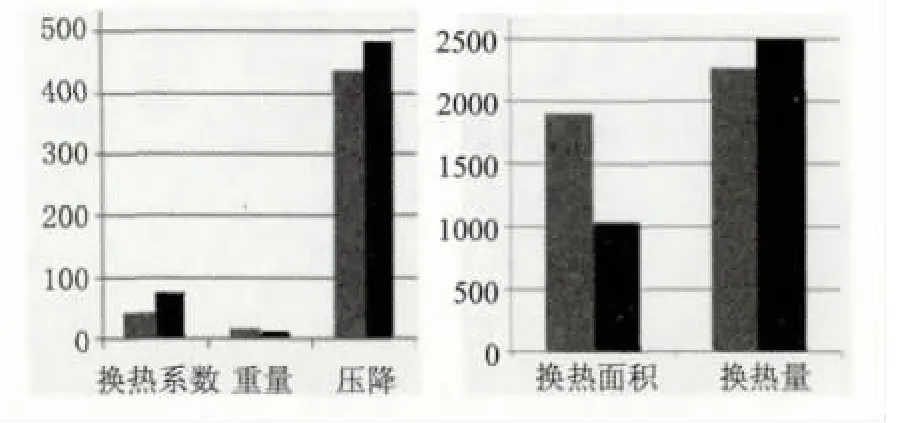

從表2可以看出,新型板殼式省煤器的換熱系數較之管翅式省煤器大大提高,在傳輸壓降基本相同的狀況下,換熱系數提高了77.2%。因此,在換熱面積減少近半的狀況下,換熱量反而提升。由于所需換熱面積大大減小,板殼式省煤器的重量也比管翅式降低了38.5%。直觀對比柱狀圖,如圖4所示(圖中板殼式省煤器為黑色,管翅式省煤器為灰色)。

圖4 兩種低壓省煤器數據對比

4 結論

利用等效熱降法和熱平衡理論分別對新型板殼式低壓省煤器和管翅式低壓省煤器的節能效果進行分析,結論如下:

1)將低壓省煤器系統串聯在原冷渣器系統上,可以進一步提高凝結水狀態,使得機組熱經濟性較之單獨的冷渣器系統大幅提高。低壓省煤器系統能夠充分利用鍋爐煙氣余熱。

2)在壓降和換熱量基本相同的條件下,較之管翅式省煤器,新型板殼式省煤器的換熱系數提高了77.2%,換熱面積降低了45.3%,省煤器的重量降低了38.5%,具有更好的節能效果。

3)新型板式低壓省煤器在壓降方面,較之傳統的管翅式低壓省煤器僅提高11.4%。因此,設備對煙道風機的影響,完全在可接受范圍內。

[1] 謝磊.電站鍋爐低壓省煤器系統熱經濟性的數學模型[D].濟南:山東大學,2007.

[2] 孫科.600 MW燃煤機組鍋爐排煙溫度偏高的原因分析[J].電站系統工程,2013,29(4):41-45.

[3] 黃新元,孫奉忠,史月濤.火電廠熱系統增設低壓省煤器的節能效果[J].熱力發電2008(3):56-59.

[4] 劉繼平,嚴俊杰,陳國慧,等.等效熱降法的數學理論基礎研究[J].西安交通大學學報,1998,32(5):68-71.

[5] 李勤道,劉志真,熱力發電廠熱經濟性計算分析[M].北京:中國電力出版社,2008.

[6] 林萬超.火電廠熱系統節能理論[M].西安:西安交通大學出版社,1994.