基于振動信號的減速器軸承故障分析

程輝 CHENG Hui;楊帆 YANG Fan

(①專利審查協作北京中心,北京 100190;②煤炭科學研究總院,北京 100013)

(①Patent Examination Cooperation Center in Beijing,Beijing 100190,China;②China Coal Research Institute,Beijing 100013,China)

1 實驗裝置

在本實驗中,選擇加速度壓電傳感器、NI數據采集卡等硬件對刮板輸送機減速器進行振動信號的采集,數據采集程序使用VB編寫,將數據以TXT的格式保存到本地電腦,以便于在matlab環境下進行數據的分析和處理。實驗裝置測試的簡圖如圖1所示。

圖1 實驗裝置測試簡圖

實驗中所選用的刮板輸送機減速器為二級傳動減速器,為斜齒圓錐齒輪,第一級嚙合齒輪的齒數為13、53,第二級嚙合齒輪的齒數為12、50,減速器的減速比為16.987。根據齒輪嚙合頻率計算公式得到該減速器的兩級嚙合頻率分別為314.17Hz和71.13Hz。在該減速器中,輸出軸軸承的型號為N210EM,為圓柱滾子軸承,其外徑為90mm,內徑為50mm,寬度20mm,滾子直徑11mm,滾子長度12mm,滾子數目16個。

2 軸承故障振動信號分析

對于減速器的輸出軸圓柱滾子軸承存在故障的情況下采集到的數據,在實驗中傳感器被放置于軸承座12點鐘位置和軸承座上方箱體位置,通過對采集的振動信號的時域參數的計算以及振動信號傳遞路徑的分析,在實驗中的消噪和頻域分析中選擇了軸承座上12點鐘位置測得的振動數據作為分析對象。圖2為采集到振動數據的時域信號和經過小波分層閾值消噪的信號以及振動信號的幅值譜和功率譜圖。

圖2 減速器輸出軸軸承座12點鐘位置測得數據分析圖

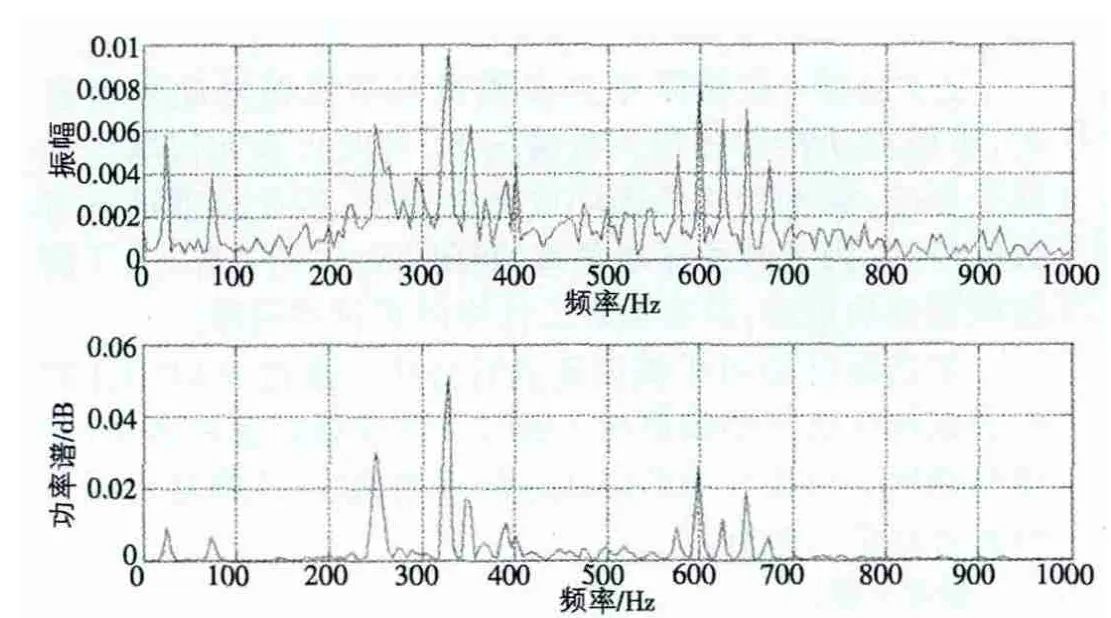

從圖2中可以看出,對比消噪前后的時域圖像,小波分層閾值消噪能夠消除信號中的大部分噪聲。圖中的另外兩幅圖像為幅值譜和功率譜,可以看出振動信號在頻域中主要集中在低頻部分,圖3為幅值譜和功率譜的細化譜圖,通過細化譜圖可以分析采集到的振動信號的頻率組成。

圖3 幅值譜和功率譜的細化譜圖

在細化譜圖中,在0-200Hz之間主要有24.41Hz和73.24Hz兩個頻率成分,由于已知該實驗中的圓柱滾子軸承的滾動體故障頻率為11.47Hz,輸出軸的轉頻為1.4Hz,因此這兩個頻率成分中24.41Hz(2*11.47Hz+1.4Hz)為滾動體故障頻率經過輸出軸轉頻調制而得,73.24Hz頻率成分為第二級嚙合齒輪嚙合頻率71.13Hz經過轉頻調制得到,由此可以判斷圓柱滾子軸承的滾動體出現了故障,與人為預置的故障相同;在頻譜圖中的200-500Hz頻率之間,主要存在249Hz、327Hz和351Hz的頻率成分,其中249Hz(71.13Hz*3+5.928Hz*3)頻率成分為第二級齒輪嚙合頻率經過減速器中間軸轉頻5.928Hz調制得到的,327Hz(314.17Hz+5.93Hz*2)和 351Hz頻率成分為第一級齒輪嚙合頻率314.17Hz經過減速箱中間軸的轉頻5.93Hz以及輸出軸轉頻1.4Hz調制所形成的;在500Hz-1000Hz之間主要存在600.6Hz、625Hz和576.2Hz頻率成分,這些頻率也是經過齒輪箱第二級齒輪嚙合頻率、圓柱滾子軸承故障頻率和輸出軸轉頻調制所形成的。在本實驗測得振動數據中,雖然對圓柱滾子軸承進行了人為的故障破壞,但是由于是減速器輸出軸軸承,因此測取的振動信號中的頻率成分組成比較復雜,減速器為是兩級傳動,其中必然會包含減速器各級傳動齒輪的嚙合頻率、軸承故障頻率以及各級軸的轉頻相互調制的現象,對于分析軸承故障頻率會存在干擾。

3 結語

為了更好的判斷軸承的故障是否存在,在實驗中還對正常的軸承振動信號進行了采集,采集的位置和參數設置均和軸承滾動體存在故障時是相同的,并且對采集到的振動信號進行了小波分層閾值消噪,繪出了振動信號的幅值譜和功率譜圖像,以此來對比軸承正常和存在故障時的信號時域和頻域圖形了參數的區別。從其細化譜圖中可以看出,主要的頻率成分都是兩級齒輪副和轉軸轉頻調制形成的,在頻域圖中沒有出現軸承故障頻率成分,對之前的軸承故障信號中的頻域成分形成了較為明顯的區別。

[1]鐘秉林,黃仁.機械故障診斷學.北京:機械工業出版社,1997:102-210.

[2]張維強,宋國鄉.基于一種新的閾值函數的小波域信號去噪[J].西安電子科技大學學報(自然科學版),2004,31(2):296-299.

[3]羅禮培.機動設備滾動軸承損傷的檢測技巧[J].商用汽車,2012(08).