基于虛擬樣機技術的摩托車發動機減振研究

楊冬香 YANG Dong-xiang;耿愛農 GENG Ai-nong;張愛華 ZHANG Ai-hua

(①五邑大學機電工程系,江門 529020;②五邑大學數學與計算科學學院,江門 529020)

(①Department of Electrical and Mechanical Engineering,Wuyi University,Jiangmen 529020,China;②School of Mathematics and Computer Science,Wuyi University,Jiangmen 529020,China)

0 引言

發動機振動問題已經成為阻礙我國摩托車行業發展的一大障礙,它不僅影響摩托車的操作穩定性和行駛舒適性,而且嚴重時會影響駕駛者騎行的安全性。而引起發動機振動的一個根本原因就是曲柄連桿機構周期性運動產生的慣性力和慣性力矩。為了降低甚至消除振動,采用的方法一般為兩種:①在曲柄連桿機構上配置適當的平衡重;②在發動機上增加一個平衡軸[1]。配置平衡重只是用于平衡發動機振動的一階慣性力,即在曲柄的相反端裝上適當的平衡重,利用平衡重質量旋轉所產生的離心力平衡活塞連桿往復產生的慣性力。而采用平衡軸減振方式又有兩種:雙平衡軸和單平衡軸。雙平衡軸的機構復雜,成本昂貴,而且占用空間大,一般在汽車發動機上使用,或者應用于大排量的摩托車發動機[2]。單平衡軸是采用單一的平衡軸,是在平衡重法的基礎上進行二次一階慣性力平衡,能很好地彌補平衡重的缺陷,而且占用空間小,成本低,機構簡單,非常適合應用于小排量摩托車[2,3]。

目前,我國的摩托車企業一般使用平衡配重和單平衡軸來降低發動機的振動[3]。但是面臨的問題是振動的問題并沒有得到很好的解決。究其原因,很大部分在于在設計過程中需要不斷制造物理樣機,反復試驗,因此開發成本高,周期長,研發風險高,特別是中小型企業無法負荷,無法深入系統地對發動機研究[4]。

針對此現狀,本文基于虛擬樣機技術,建立摩托車發動機的參數模型,對模型進行仿真試驗,得出平衡重和平衡軸的優化結果,為之后的摩托車發動機的平衡優化設計提供參考。

1 兩缸摩托車發動機振動分析

1.1 發動機曲柄連桿機構受力分析 活塞式發動機的工作循環中,活塞在氣缸內做高速的往復直線運動,必然在活塞組件(活塞、活塞環、活塞銷等等)和連桿上產生較大的往復慣性力、往復慣性力矩、旋轉慣性力等等[3]。如果這些振動源不能在發動機內通過與其他力達到相互平衡,就會把力通過曲柄軸承傳給發動機懸置點,進而傳到整個車身,引起摩托車整車的振動。

根據文獻[6]、[7]、[8],對于 0-180°曲拐布置的兩缸發動機,旋轉慣性力、一階往復慣性力和二階往復慣性力矩由于發動機自身構造已經得到完全平衡。所以本文的減振研究對象為旋轉慣性力矩和一階往復慣性力矩。

1.2 兩缸摩托車發動機虛擬樣機模型的建立 為分析摩托車發動機的振動情況,本文基于ADAMS/Engine軟件建立起相應的曲柄連桿系統虛擬樣機模型。

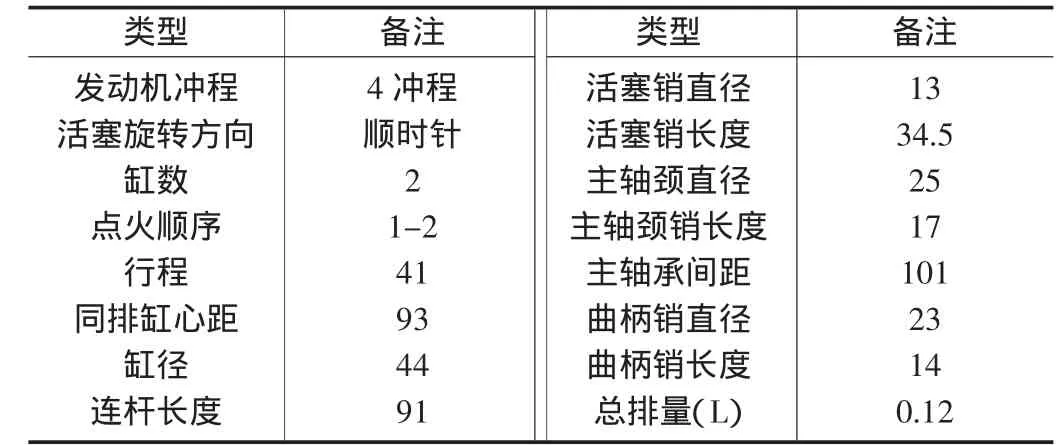

由于在ADAMS/Engine的內置曲柄連桿機構子系統中,并沒有和本文研究發動機相匹配的模板。因此本文首先利用ADAMS/Engine的自定義模板建立一個直列式兩缸汽油機曲柄連桿機構模板,如圖1。此模板建立所需發動機曲柄連桿機構全局參數來源于曲柄連桿總成裝配圖,具體數據如表1。

表1 兩缸發動機模型基本參數

圖1 兩缸發動機曲柄連桿機構虛擬樣機模型

此后,將建好的模型添加曲柄連桿專用的試驗臺,生成裝配文件,導入ADAMS/Engine的標準界面,同時以ADAMS/Engine燃氣壓力曲線文本格式(.gaf)導入排量為120cc的燃氣壓力,生成仿真模型。

2 兩缸摩托車發動機減振優化分析

本文選取測試標定速度為3000r/min,利用ADAMS/Engine的標準界面內置的曲柄連桿機構靜態分析進行慣性力的分析。

2.1 平衡重優化 對于一般的優化設計而言,優化方法是以平衡重的重量和平衡重的質心半徑(質心偏曲軸中心的半徑)為設計變量,以發動機活塞運動方向的慣性力為優化對象,利用ADAMS/View的動態優化算法來得到理想的平衡重量和平衡重質心半徑。這種設計方法對于發動機的初期整體設計非常有效,但是對于發動機曲柄連桿機構平衡重的后期優化,發動機的的外形及內部結構基本固定,很難修改其尺寸。所以經過迭代得出的優化的最佳結果很大可能在實際中是無法實現的。鑒于發動機本身結構和外形等各種因素的限制,因此本文逆其道而行,從曲柄連桿的設計模型入手,盡量在不影響發動機內部和曲柄的結構參數的前提下,優化改變曲柄的外形,再分析其引起發動機活塞運動方向的慣性力振動結果,得出相對最優的平衡重量和質心半徑。

理論上說,通過增加平衡重的重量或者增加平衡重質心半徑,能完全平衡旋轉慣性力,且還能減低活塞連桿產生的一階往復慣性力。因此在發動機平衡重減振原理上,通常平衡重要過量配重,使其可以適當地消減一階慣性力。

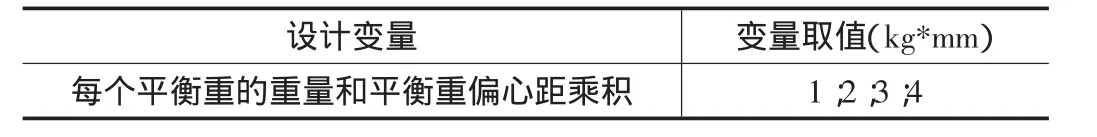

通過對現有發動機模型進行分析,目前本文分析所針對發動機現有模型的平衡重的重量和平衡重偏心距乘積為3.457kg*mm。因此本文對平衡重和其偏心距的乘積取下表2所示值,通過分析發現現有發動機模型中平衡重還達不到完全完全平衡旋轉慣性力的要求,因此本文的模型優化的方向就是要增大曲柄平衡塊的質量和其偏心距。

表2 平衡重的重量和平衡重偏心距乘積選取范圍

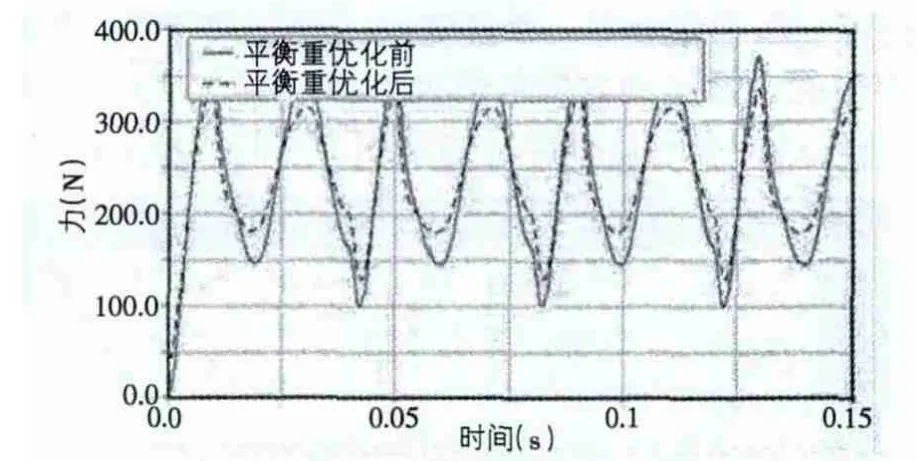

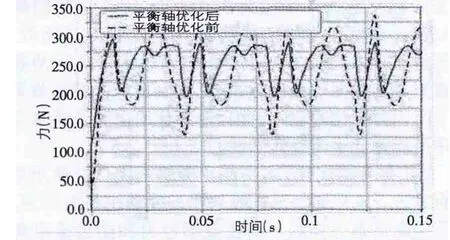

在不影響其他部件的前提下,本文對現有模型進行了修改,在有限的空間范圍內增加了平衡重的質量,將平衡重與偏心距的乘積從原有的3.457kg*mm增加到了4.483kg*mm。分別將兩組數據導入ADAMS/Engine模型,得到仿真結果如圖2,3。

圖2 平衡重優化前后活塞運動方向慣性力曲線

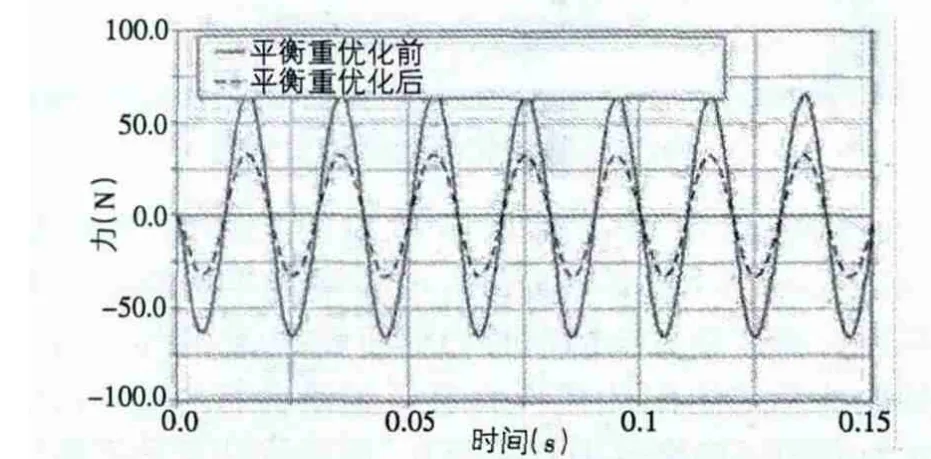

圖3 平衡重優化前后垂直活塞運動方向慣性力曲線

通過Adams/Post Processor后處理模塊測量,活塞運動方向優化前振動峰值為376.00N,優化后振動峰值為340.33N。前后優化峰值相差35.67N,減振效果接近10%。對于垂直活塞運動方向,如圖3,通過比較前后兩條曲線的峰值得到減振效果接近50%,起到較好的減振效果。

但因為優化的空間有限,最大化的平衡重在本文試驗中并不能完全平衡旋轉慣性力。

2.2 平衡軸優化 本文在平衡軸的優化中使用單平衡軸的方法。單平衡軸法一般采用與發動機反向同速,目的在于平衡活塞方向的一階往復慣性力和由過量平衡重產生的Y方向的離心力。但是從上節的平衡重的分析結果可知,由于空間等的限制,平衡重并不能完全平衡掉旋轉慣性力,因此,反向旋轉的平衡軸反而會增大Y軸的振動。因此,根據實際情況,本文采用平衡軸與發動機同速同向的設置。平衡軸相對與平衡重屬于外部平衡,在外部添加平衡機構的優化空間比內部更廣,因此可以追求平衡軸的最優解。本文使用ADAMS/Insight模塊的試驗設計(Design of Experiments,DOE)求其最優解。

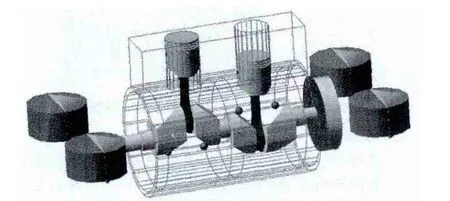

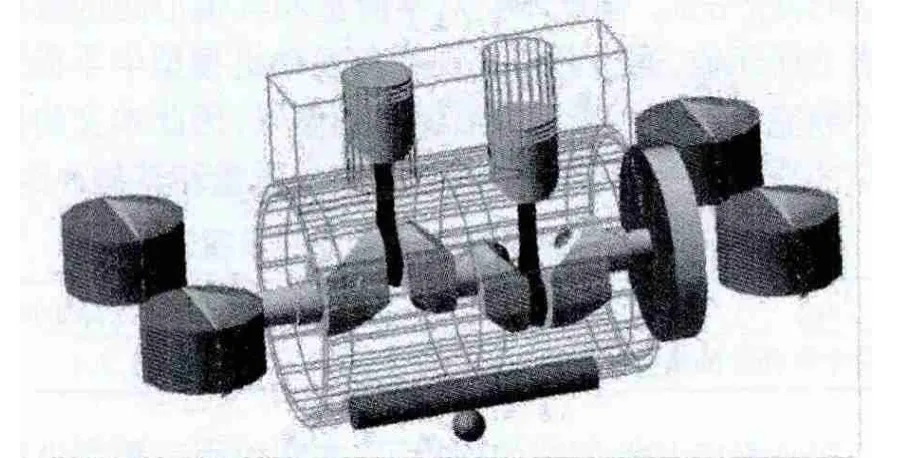

首先,本文在ADAMS/Engine模塊中建立帶單平衡軸的兩缸發動機虛擬模型,如圖4。建立的單平衡軸模型帶有雙平衡塊,其角度位置剛好180°相反。

圖4 帶平衡軸的曲柄連桿機構虛擬樣機模型

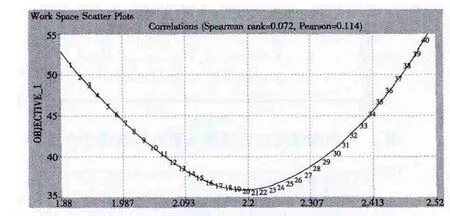

以平衡塊質量與質心半徑乘積為設計變量,以活塞運動方向的慣性力為測量目標,在ADAMS/Insight模塊中使用掃描式(sweep)試驗設計,得到圖5的分析結果。根據試驗優化結果,曲線存在一個最低點,就是當取第21個取值點,得到的活塞運動方向的慣性力振動最小,此時平衡軸上平衡塊的質量和質心半徑的乘積為4.874kg*mm。

圖5 試驗優化結果趨勢曲線圖

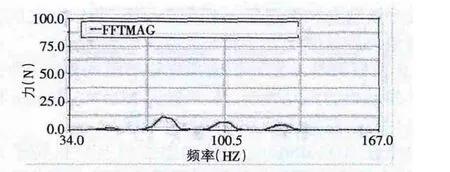

將優化得出的平衡塊質量和質心半徑的乘積為4.874kg*mm導入ADAMS/Engine模型的平衡軸中,并仿真得到活塞運動方向的慣性力分析結果,如圖6。對添加平衡軸的活塞方向的慣性力進行頻譜分析,如圖7,活塞運動方向的一階慣性力幾乎為0。因此優化后的平衡軸不僅完全平衡了發動機的旋轉慣性力,還完全平衡活塞連桿的一階往復慣性力。

圖6 平衡軸優化前后活塞運動方向的慣性力曲線圖

圖7 平衡軸優化后的慣性力頻譜圖

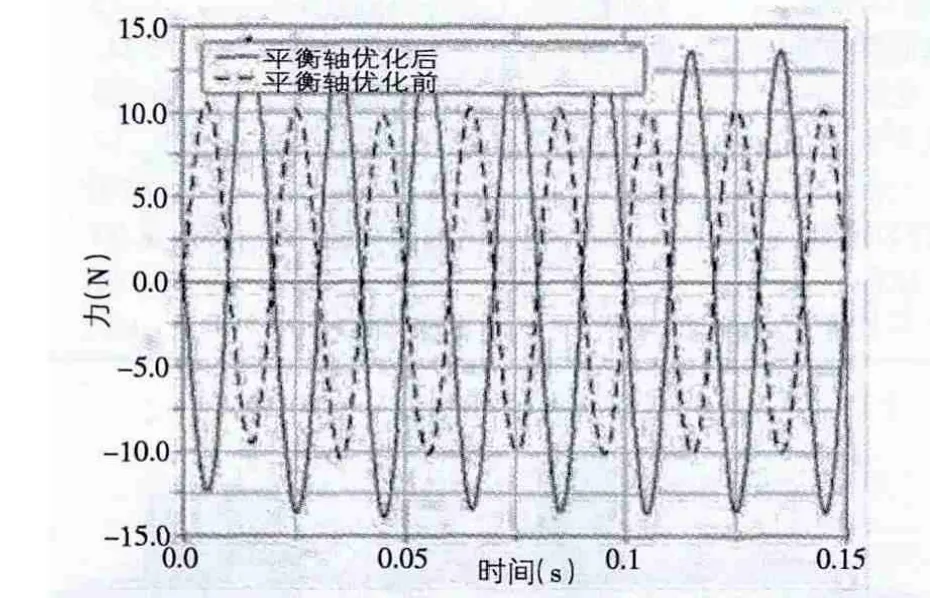

基于前面的理論分析,如果完全平衡活塞方向的一階往復慣性力,那么在垂直活塞的運動方向(即Y方向)必定是已經過量平衡。利用ADAMS/Engine模塊對垂直的活塞方向的慣性力進行仿真,并與本文2.1節中僅有平衡重的優化的結果對比,如圖8,顯然,兩次曲線的相位不同,增加的同向旋轉平衡軸完全平衡旋轉慣性力,同時因為過量平衡,所以產生了垂直活塞運動方向的反向慣性力,符合之前的理論推斷。這種通過消減一個方向的振動,將其減少的振動轉移到預定的方向,也是常用的一種減振方法。但是雖然因為轉移產生了新的反向慣性力,不過相對與之前,總體的振動慣性力還是有所減低。

圖8 平衡軸優化前后垂直活塞運動方向慣性力曲線

3 總結

本文基于ADAMS/Engine建立了直列式兩缸摩托車發動機曲柄連桿機構的虛擬樣機模型,并在對現有發動機振動情況進行分析的基礎上,對模型進行了平衡重和平衡軸優化,優化效果明顯。活塞運動方向的一階振動幾乎消減為零。余下階數的總振動力峰值在100N以內,可以通過在發動機的懸置點上添加彈簧等減振措施,使摩托車整車的振動降到非常低。

[1]馮健.摩托車發動機一軸式平衡技術的研究[D].重慶大學,2004.

[2]張宏.平衡軸技術原理及在摩托車上的應用[J].摩托車信息,2013(12):33-34.

[3]黃靜.摩托車發動機動力學綜合平衡研究[D].重慶大學,2007.

[4]金鑫,何玉林,杜靜.采用虛擬樣機技術的摩托車發動機減振技術[J].工程圖學學報,2006(04):1-2.

[5]李小華.虛擬樣機技術在摩托車開放和減振中的研究與應用[D].2005.

[6]王新剛.摩托車發動機曲柄連桿機構的CAE分析[D].重慶理工大學,2009.

[7]張學文.乘用車兩缸柴油機的關鍵技術研究[D].昆明理工大學,2012.

[8]張娜.直列四缸柴油機減振分析及平衡機構優化設計[D].上海工程技術大學,2010.

[9]趙丕歡.柴油機平衡分析及平衡機構優化設計[D].中北大學,2009.

[10]張尚先,王建生等.摩托車多體系統動力學仿真與實驗研究[J].機械設計與制造,2010(2):230-232.