一種新型萬向輪平臺的設計與實現

吳曉林,陳益萍,蔣日乾,林國英

福州大學電氣工程與自動化學院,福建福州 350116

傳統的輪式轉運設備由普通車輪構成的行駛系統和轉向系統組成,在轉運空間有限、工作通道狹窄的情況下,存在著轉彎半徑大、空間利用率低、運動靈活性差、轉運效率不高等諸多缺點。基于全向輪技術的全向移動平臺切實解決了該難題。本文提出一種全向輪式移動設備,其可以在二維平面上產生三個自由度的全向運動。采用電子羅盤和陀螺儀來完成車身的姿態控制,同時根據攝像頭得到的位置信息來計算下一步的速度方向,基于該速度方向來協調三個固定角度差的步進電機的轉速,最終達到零轉彎半徑的靈活運動。

1 全向移動小車機械結構設計

1.1 全向輪結構選擇

全向輪由輪轂和從動輥輪組成。輪轂外圓周處均勻開設有3個或3個以上的輪轂齒,每兩個輪轂齒之間裝設有一個從動輥輪,從動輥輪徑向方向與輪轂外圓周切線方向垂直,全向輪的這種互補結構提供了較好的承載力。本文選用三輪底盤,三個萬向輪的安裝采用兩兩成120度對稱分布,通過三個速度的合成實現小車的全向運動。

1.2 陀螺儀和電子羅盤選擇及安裝

要保持車身姿態不變,首先要得到車身的姿態數據,本設計采用電子羅盤來檢測車身姿態。電子羅盤的工作原理是通過磁傳感器中兩個相互垂直軸感應地球磁場的磁分量,通過地磁場在X軸和Y軸的兩個分矢量值來確定車身方位值。電子羅盤內置溫度補償,可以最大限度減少傾斜角和指向角的溫度漂移。

陀螺儀可以用來測量物體的旋轉角速度,電子羅盤噪聲較大,通過陀螺儀進行濾波積分,能夠得到車身前進角度,對車身進行姿態控制。采集陀螺儀角速度AD值,經過縮放積分后得到旋轉角,與電子羅盤的角度擬合和濾波,形成控制偏差角,用于全向平臺的姿態控制。數字羅盤與底盤平行安裝,陀螺儀與底盤垂直安裝,兩者是構成本文所設計的全向移動平臺的核心。

2 全向移動平臺控制系統實現

2.1 實驗平臺設計

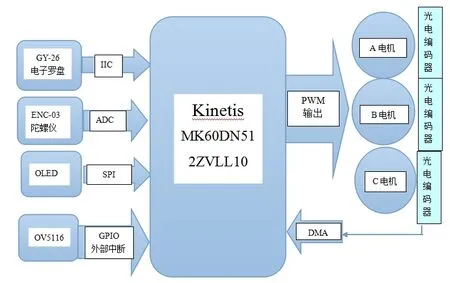

本設計的系統組成如圖1。其中控制器選用Freescale公司的高性能芯片MK60DN512ZVLL10,具有32位ARM Cortex-M4內核,工作主頻可達200MHz,可為復雜算法運行提供硬件基礎。芯片中的FTM模塊所提供的PWM功能用于驅動電機,實現電機速度和轉向的調節,DMA功能對電機進行速度閉環調控,IIC模塊與GY-26進行數據通信獲取車體角度,GPIO模塊驅動LED顯示屏,顯示相關參數。

圖1 系統組成

2.2 車身姿態控制設計

本設計選用GY-26電子羅盤和ENC-03陀螺儀。GY-26是一款低成本平面數字羅盤模塊,輸入電壓低,功耗小,體積小,精度高,穩定性高,并且具有重新標定的功能,能夠在車體運動到任意位置得到準確的方位角,為陀螺儀積分運算提供精確的標準量。ENC-03是一款以陶瓷材料為主要原料的角速度傳感器,是單軸陀螺儀模塊,其通過角加速度原理,將車體運動偏移產生的位移,轉換成電壓傳給MCU。陀螺儀角加速度積分運算后得到車體旋轉角的角度,將其與電子羅盤反饋的角度擬合和濾波,形成偏差角度,進行車身姿態控制。

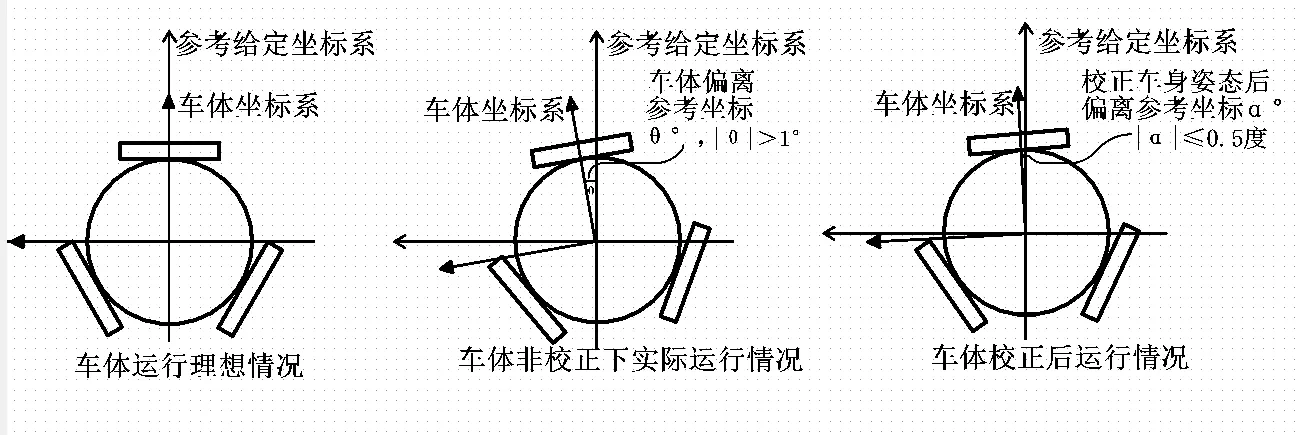

全向移動平臺要求車體能進行回轉半徑為零的運動。傳統模式下車體運動轉彎時,輪子進行偏轉,車體由于慣性有一個旋轉的角度,為了實現車體的姿態不變,需要對這個旋轉角進行修正。本設計采用陀螺儀和電子羅盤反饋獲取姿態修正角度Angle,系統則根據此時的修正角度Angle發出指令,讓車體向旋轉軸相反的方向旋轉Angle,這樣,車體就能保持同一姿態進行運動。

圖2 車身姿態控制

2.3 全向運動平臺運動分析

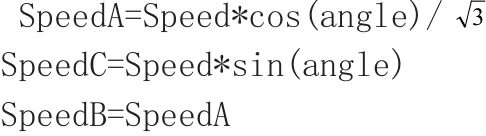

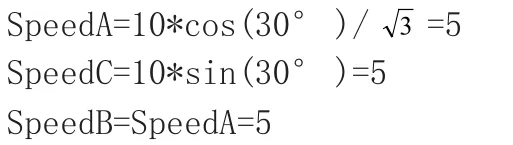

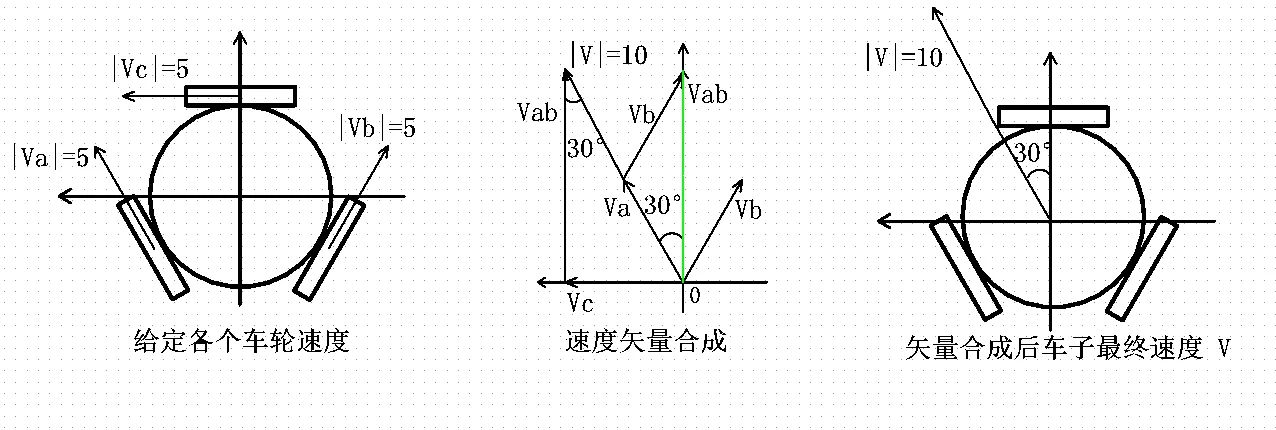

在實現了上述對車身姿態的定型控制后,就可以將其當成一個理想質點來進行車身運動方向的控制。若設定運行速度為Speed,車身運行方向角度為angle,A電機速度為SpeedA,B電機速度為SpeedB,C電機速度為SpeedC,則有:

可以根據這三個速度的矢量值,計算出車子的最終速度值和方向值。舉個例子,假定Speed=10,angle=30°,那么

就可以算出車子的合成速度,具體見圖3。

圖3 車子速度合成圖

3 結論

本文設計的由陀螺儀傳感器與電子羅盤進行萬向輪姿態定型與運動控制的全向移動平臺,結構簡單,定位精確,靈活簡便,特別適用于各種狹小惡劣的環境,有良好的市場應用前景。

[1]吳浩.移動機器人運動控制研究[D].北京化工大學,2009.

[2]龔根華.輪式移動機器人控制系統設計與研究[D].南京航天航空大學,2004.

[3]高春甫,張宏穎等.電機控制系統分析與設計[M].北京:科學出版社,2007.

[4]胡壽松.白動控制原理[M].北京:科學出版社,2001.