大斷面煤層巷道瓦斯抽采鉆孔合理封孔深度研究

何 俊 董開元

(河南理工大學安全科學與工程學院,河南省焦作市,454000)

隨著開采深度的增加,煤與瓦斯突出的治理難度逐漸增大,具體表現為瓦斯壓力、含量急劇增加,煤體透氣性減小,導致瓦斯突出強度大、頻率高、抽采困難等。抽采是瓦斯治理的關鍵,而確定合理的封孔深度是瓦斯抽采的一個主要技術環節,也是提高瓦斯抽采率的重要方法。

1 礦井概況

趙固二礦主要含煤地層為山西組和太原組,兩組煤層總厚度10.71 m,地層總厚172.26 m,含煤系數為6.22%。二1 煤層為本井田主要可采煤層,厚4.73~6.77m,平均6.16m。該煤層以塊煤為主,夾有少量粒狀煤,內生裂隙發育,塊煤強度大,堅硬。受區域構造控制,井田內構造特征以斷裂為主,局部發育小幅度次級褶曲,全井田有發育斷層47條。趙固二礦煤層埋藏較深,屬煤與瓦斯突出礦井。

2 確定瓦斯抽采鉆孔合理封孔深度

2.1 巷道卸壓圈數值模擬

采掘作業破壞了煤層的原始應力,使煤體發生破裂變形,形成卸壓帶、應力集中帶和原始應力區,俗稱應力 “三帶”。井下巷道圍巖卸壓圈范圍的確定是一個復雜的問題,數值模擬是對實際情況進行簡化,其結果與實際情況有一些差別,但從中得到的一些結論有益于解決工程實際問題。所以,將圍巖體簡化為各向同性的連續均勻介質,將巷道的圍巖應力簡化為靜水壓力狀態,利用FLAC3D軟件進行數值模擬,對巷道卸壓圈的分布規律進行研究。本次模擬實驗所建立模型的網格大小為44 m×40m×36m。具體參數見表1。

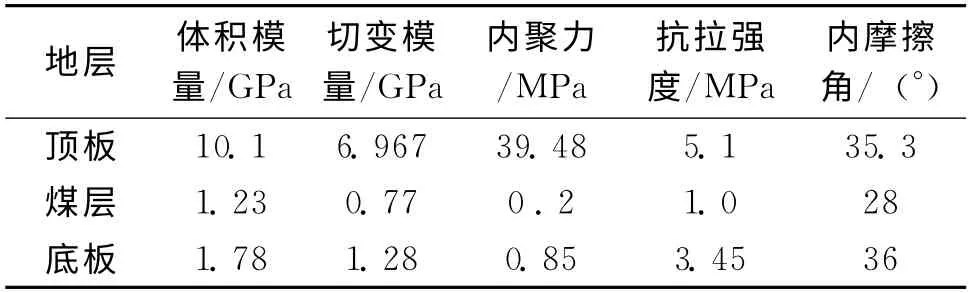

表1 圍巖物理力學參數

計算時對模型進行簡化,只考慮模型在橫斷面X、Z 兩個方向上的響應,不考慮巷道Y 方向的自由度。模擬計算分兩部分,第一部分是在重力及圍壓作用下模擬固結過程;第二部分是利用null空單元來模擬開挖過程。利用FLAC3D 處理,根據各路徑上屈服單元個數及各模型網格劃分大小情況,進而判斷卸壓圈的范圍。趙固二礦煤層巷道圍巖垂直應力分布如圖1所示。

圖1 煤層巷道圍巖垂直應力分布圖

圖1中不同的顏色區域代表巷道內的應力分布情況,從圖1可以看出,巷道開挖后圍巖卸壓帶寬度為5m,從第5m 到第13m 為巷道的應力集中帶,13m 以后的區域為原始應力帶。

2.2 卸壓圈寬度現場試驗

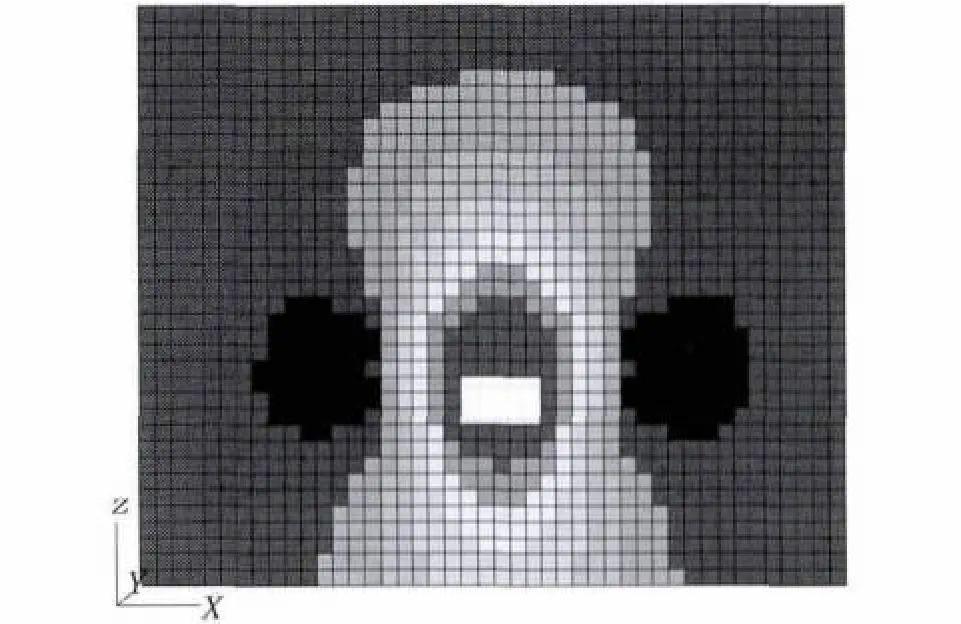

不同區域煤體的力學狀態不同,導致不同區域的煤層透氣性、在相同破壞力作用下所產生的碎粒煤量也是不相同的。因此,利用向巷幫打鉆測量不同深度的煤屑量S 和煤屑解吸指標Δh2(煤屑量S和煤屑解吸指標Δh2的變化趨勢是一致的),根據其變化趨勢推算出煤層巷道3個應力區的范圍。不同區域的鉆屑量S、Δh2關系如圖2所示。

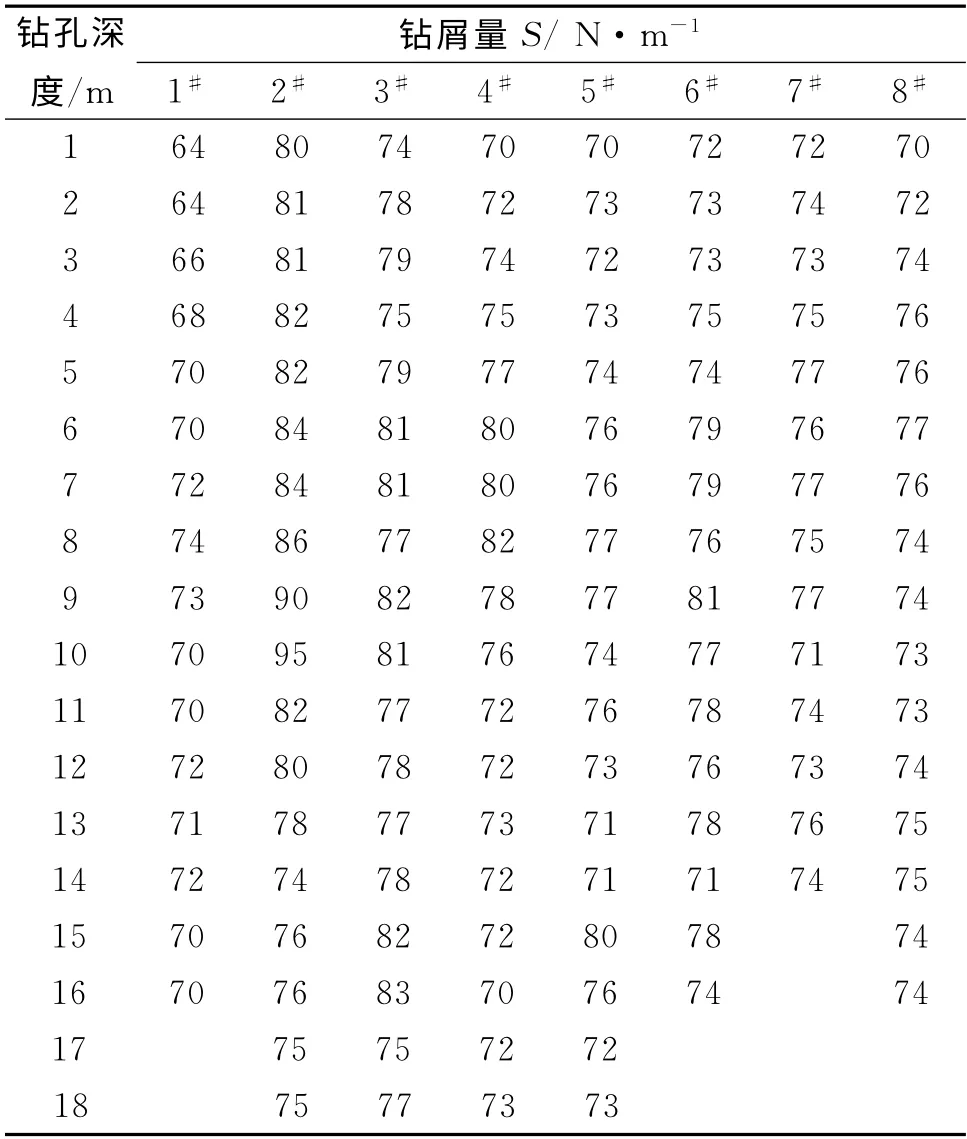

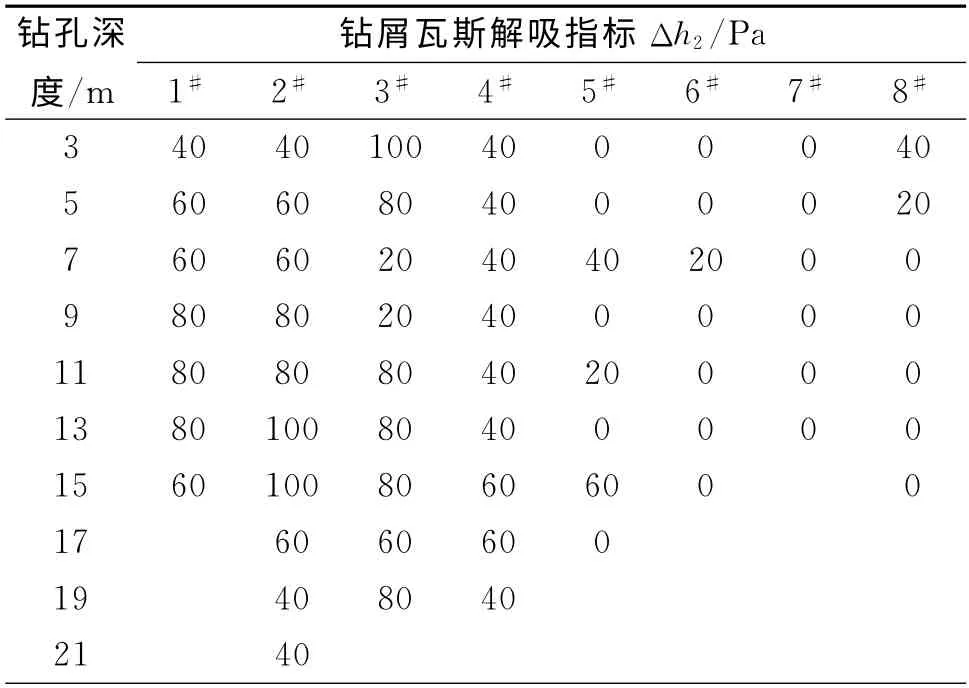

在11021工作面下巷道1390~1920m 處選擇8個地點進行試驗,盡量避開斷層和褶皺等地質構造帶,與硐室間距20 m以上,相鄰試驗點間距8~10m。每個地點用鉆桿直徑為75mm 的鉆機施工順煤層鉆孔,單孔深度為15~20 m。鉆孔施工過程中,每進尺1m,用彈簧秤測定該1m 進尺的鉆屑量S。實測鉆屑量S 與鉆孔深度關系見表2。從第3m 開始,每鉆進2m,用MD-2型煤鉆屑瓦斯解吸儀測取鉆屑瓦斯解吸指標Δh2。鉆屑瓦斯解吸指標Δh2與鉆孔深度關系見表3。

圖2 不同區域的鉆屑量S、Δh2關系圖

表2 鉆屑量S 與鉆孔深度關系表

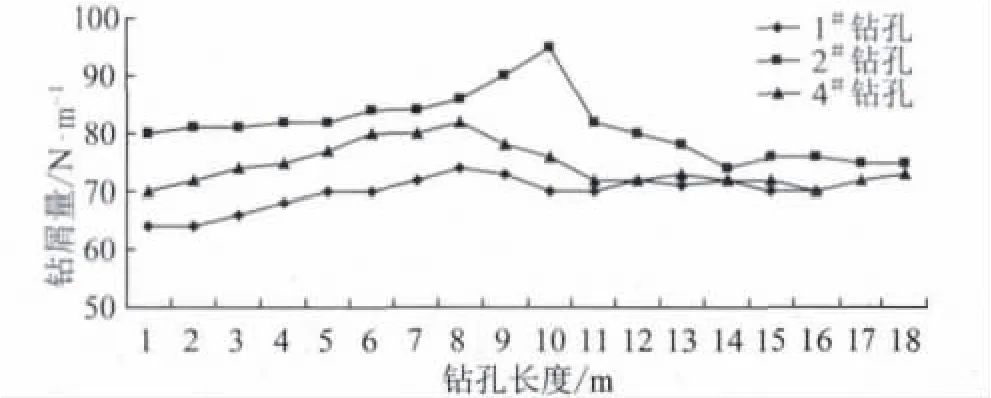

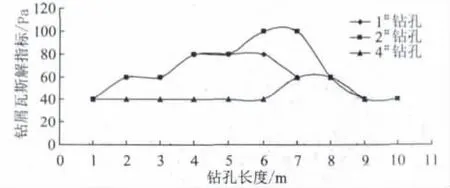

根據表2 和表3 情況,選擇有代表性的1#、2#、4#鉆孔實測數據,通過統計回歸繪制出鉆孔鉆屑量S 和鉆屑瓦斯解吸指標Δh2隨孔深的變化情況,如圖3和圖4所示。

表3 鉆屑瓦斯解吸指標Δh2與鉆孔深度關系表

圖3 鉆屑量與孔深關系圖

從圖3可知,1#、2#和4#孔的鉆屑量S 與孔深關系曲線能較好地反映出巷道周圍煤體的3個應力區的范圍,卸壓區為1~5m,應力集中區為5~12m,原始應力區為12m 以后,鉆屑量最大值出現在鉆孔深度為9m 左右的位置。

由于鉆屑量S 和鉆屑瓦斯解吸指標Δh2反映對應物理參數的敏感性存在著差異,從圖4 可以看出,鉆屑瓦斯解吸指標Δh2不能明顯反映出巷道周圍煤體的3個應力區的范圍,分析其原因可能是煤體瓦斯放散速度太快、煤體瓦斯分布不均勻、煤體含水等。

圖4 鉆屑瓦斯解吸指標與孔深關系圖

抽采鉆孔封孔深度的基本原則是避免抽采時吸入空氣又要封孔深度盡量縮短。要求抽采瓦斯鉆孔的封孔深度必須足夠長,以避免空氣通過裂隙被吸入抽采鉆孔,保證抽采鉆孔瓦斯的抽采濃度和抽采量,又要求封孔深度盡量縮短,以創造良好的經濟效益。另外,煤層巷道 “三帶”范圍是動態變化的,隨著工作面的回采影響而不斷擴大。為了保證抽采鉆孔后期的抽采效果,封孔深度應超過應力集中帶。結合數值模擬和現場實測數據分析,確定合理的封孔深度為13m。

3 抽采效果驗證

瓦斯抽采鉆孔的封孔效果不好,會導致抽采鉆孔的瓦斯抽采負壓和抽采濃度偏小。所以,可以利用這兩個參數進行該試驗的抽采效果驗證。

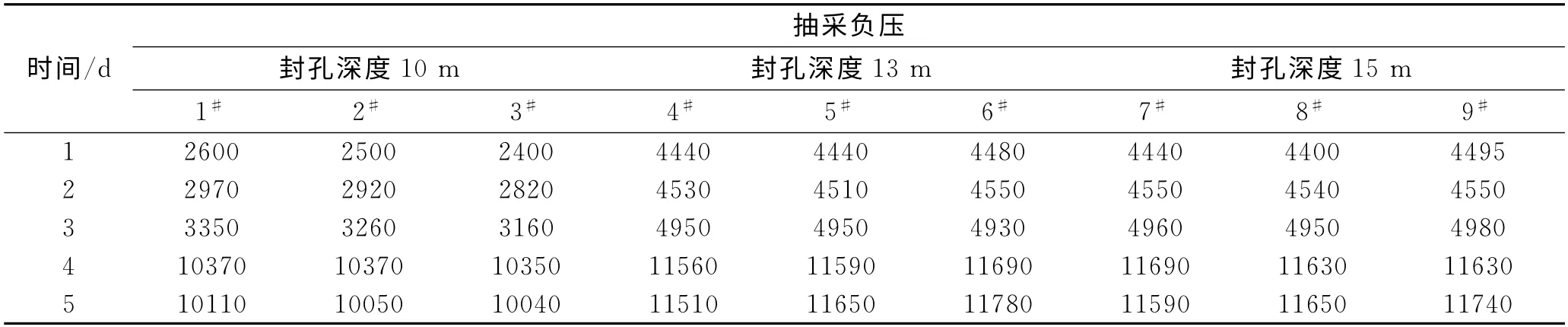

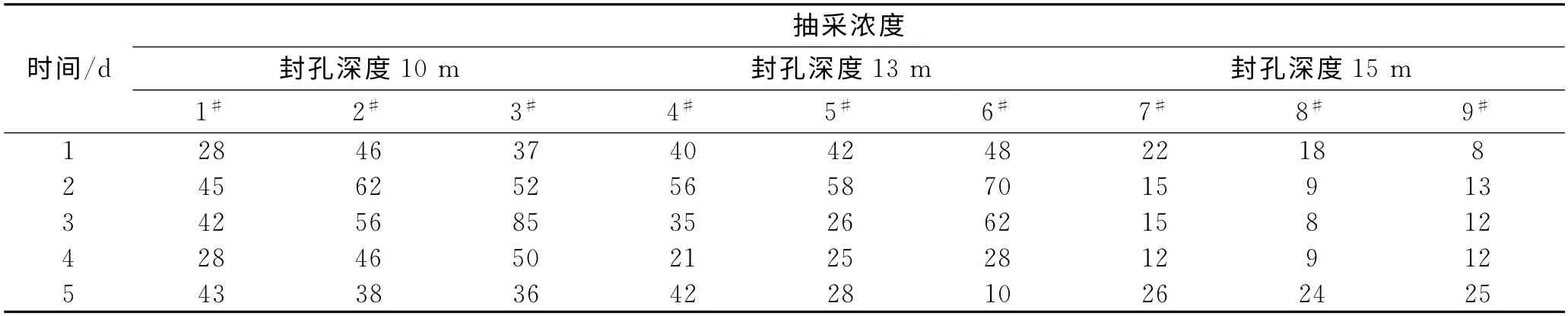

本次驗證試驗地點在11021工作面下巷道9號瓦斯抽采鉆場。選擇9個相鄰的抽采鉆孔,封孔深度分別為10m、13m、15m,每組各3個,分別測取不同封孔深度鉆孔的瓦斯抽采負壓和抽采濃度,實測數據見表4和表5。

表4 瓦斯抽采負壓與封孔深度關系表 Pa

由表4和表5可以看出,在同一時段內,封孔深度為10m 鉆孔的瓦斯抽采負壓和抽采濃度明顯低于封孔深度為13m、15m 的鉆孔,而封孔深度為13m、15m 鉆孔的瓦斯抽采負壓基本相同。到第4d時,每個鉆孔的瓦斯抽采負壓突然增大,這是由于抽采系統不穩定造成的。不同封孔深度鉆孔的瓦斯抽采濃度不符合理論規律,原因可能是試驗時間為鉆孔瓦斯抽采初期,封孔深度為10m 的鉆孔內裂隙比較發育,初期有利于瓦斯的溢出,封孔深度為15m 的鉆孔已經封過了裂隙發育的區域,較封孔深度13m 的鉆孔抽采初期更不易于瓦斯的溢出。

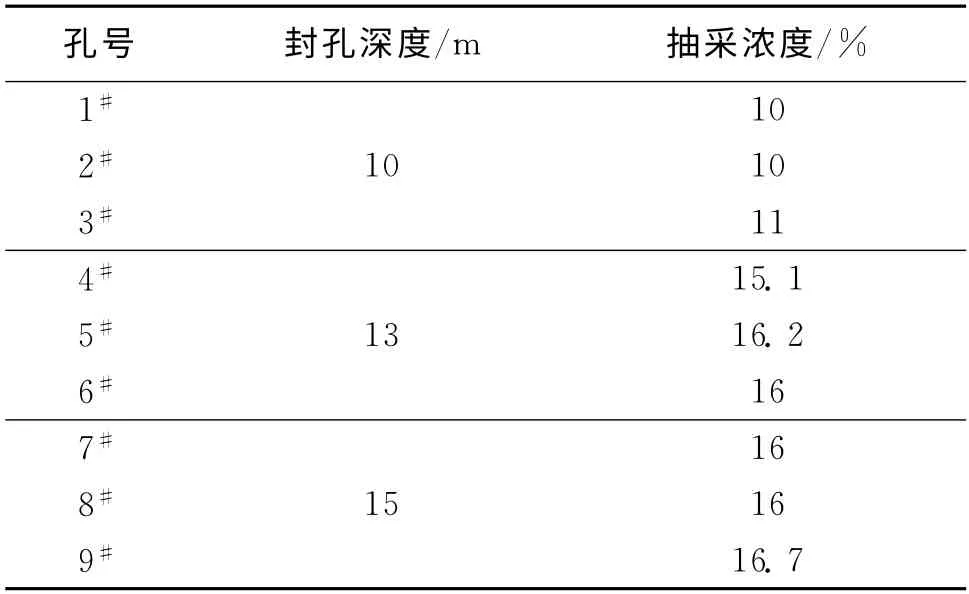

經過一個月后,再次對試驗鉆孔進行抽采瓦斯濃度的測量,實測數據見表6。

表5 瓦斯抽采濃度與封孔深度關系表 %

表6 瓦斯抽采濃度與封孔深度關系表

由表6可知,封孔深度為10m 鉆孔的瓦斯抽采濃度明顯小于封孔深度為13m 鉆孔的瓦斯抽采濃度,說明封孔深度為10m 的瓦斯抽采鉆孔封孔效果不好,結果得到驗證。

4 結論

利用FLAC3D 進行數值模擬,得出巷道開挖后圍巖卸壓區和應力區的分布情況,確定出巷道圍巖垂直應力降低區的范圍為0~5 m,應力集中帶的范圍為5~13m。通過現場試驗得出,巷道開挖后的原始應力區域應該是從巷道壁往里10~13 m以后的區域。

通過不同封孔深度抽采鉆孔的抽采效果比較得出:封孔深度應超過應力集中帶,這樣能保證封孔超過應力集中帶里裂隙的深度;隨著工作面的開采擾動,巷道 “三帶”的范圍也會向煤壁深處推進,為了保證在抽采后期的抽采效果,封孔深度也應該超過應力集中帶。所以,試驗區合理的封孔深度范圍應不低于13m。

[1] 王兆豐,楊利平等.高瓦斯油氣共生易自燃厚煤層巷道松動圈范圍確定 [J].煤礦安全,2007(2)

[2] 夏峰,薄景山等.基于FLAC3D 的矩形硐室圍巖松動圈確定 [J].防災科技學院學報,2010 (4)

[3] 劉國泉.關于應用鉆屑量與鉆屑瓦斯解吸指標判定突出危險性若干問題的討論 [J].煤礦安全,1993(2)

[4] 桂祥友,徐佑林.煤礦鉆屑量與瓦斯解吸指標的測定影響因素研究 [J].中國煤炭,2008 (12)

[5] 劉剛,宋宏偉,段現軍.矩形巷道松動圈回歸公式[J].煤炭科學技術,2001(6)

[6] 陳建忠,代志旭.瓦斯抽采鉆孔合理封孔長度確定方法 [J].煤礦安全,2012 (8)