封閉式選煤車間濾筒除塵器的改進研究與應用

蔡 濤

(河南水利與環境職業學院,河南省鄭州市,450000)

隨著我國工業化和城鎮化的快速發展,煤炭的消耗量逐年加大,從而帶來了嚴重的環境污染問題,特別是煤塵污染問題最為突出,在很大程度上制約了煤炭工業的可持續發展。因此,大力發展煤炭分選業,加大研發力度,重點研究封閉式選煤車間除塵系統,從而降低煤炭分選過程中的煤塵污染,是解決煤場周邊環境污染問題的有效方法。

1 選煤廠粉塵特點、危害以及來源分析

現階段,潔凈、安全和高效既是選煤廠生產的顯著特征,也是選煤廠生產的基本要求。粉塵會造成環境污染,給工人及周圍居民帶來嚴重的健康威脅。同時,也會嚴重損耗原料及生產設備,影響生產效率、生產質量和生產效益。更為嚴重的是,當粉塵數量不斷積聚達到一定濃度時,還會有爆炸的危險。

就選煤廠而言,其粉塵主要由煤粉和其他粉狀物構成,按照存在狀態可將粉塵劃分為干粉塵和濕粉塵兩類。其中,如果干粉塵破裂,就可能引發二次污染,造成難以挽回的損失。選煤廠在進行給煤、篩分、破碎以及帶式輸送機轉運等環節時,原煤會產生大量的煤塵,這是選煤廠粉塵的主要來源。

1.1 給煤機卸料口及轉載點產塵分析

通常情況下,卸料口和給料口在受料設備上會存在一定的落差,在這種情況下,空氣與煤粉流之間會發生剪切作用,煤粉流逐漸向外擴散,而空氣則被卷進物料流當中。而對于粉塵而言,會在兩者共同作用下不斷向外飛揚。與此同時,煤粉流與運動著的帶式輸送機膠帶面之間會產生不同程度的煤塵并向四周擴散。在實際生產中,卸料口的產塵濃度與諸多因素有關,如煤的種類、溜槽落差的大小、煤的干濕程度、帶式輸送機膠帶運動的速度等等,這些都是其具體的影響因素。

1.2 振動篩產塵分析

在振動篩工作環境下,煤粉間隙中的空氣會被擠壓。此時,粉塵也會在向外高速運動過程中逸出,并伴隨著大量粉塵瞬間揚起。通過篩面,大部分含塵氣流會向上排出,伴隨著這種排出,一些高濃度的粉塵會出現在振動篩的四周。

1.3 破碎機產塵分析

破碎機產塵源主要由卸料口、加料口以及溜槽3部分組成。大塊原煤在經過擠壓、撞擊和破碎等幾道工序后,經過溜槽送至帶式輸送機,這個過程會產生不同數量和不同濃度的煤塵。在塵源處,新產生的粉塵會隨著氣流四處擴散,當擴散到一定程度時,就會產生粉塵污染。

2 選煤廠除塵主要設備概況及發展趨勢

以前,選煤廠主要依靠通風排塵或者噴霧灑水方法來除塵,雖然收到了一定的除塵效果,但是呼吸性粉塵的含量依然不能得到有效控制,粉塵污染問題也未能得到根本性的解決。隨著時間的推移,逐漸推出了一些新型的除塵技術。其中,使用除塵器進行抽氣凈化就是最為有效的一種,而且其應用效果得到了社會的一致認同。根據除塵方式的不同,礦用除塵器主要分為濕式除塵器和干式除塵器兩類。對比而言,濕式除塵器的除塵效率低且除塵量小,除塵效果一般。而干式除塵器的除塵效率高且除塵量大,除塵效果極佳。然而,由于干式除塵器的成本較高,多數選煤廠目前主要應用濕式除塵器,客觀上造成了粉塵污染較重的現狀。

20世紀80年代,布袋除塵器問世,并在我國獲得了較為廣泛的應用,為選煤廠除塵工作提供了很大的幫助。然而,布袋除塵器的體積一般較大,無形中增加了應用的難度。近年來,濾筒除塵器憑借其優越的性能,逐漸成為除塵器市場的暢銷品種。濾筒除塵器最早由美國的唐納森公司研發,以新型的濾筒為濾料,具有體積小、使用便捷、管理簡單、阻力低、效率高、性能高、結構緊湊等優勢。截至目前,濾筒除塵器應用于我國各行各業。有學者認為應用了上百年的袋式除塵器將會被新一代濾筒除塵器所取代,因為濾筒除塵器有優于袋式除塵器的占地面積小、除塵效率高以及產品售價低廉等諸多優點,將高效濾筒除塵器應用于礦業除塵,既是十分必要的,也是十分可行的,可有效解決選煤廠粉塵治理問題,并能創造良好的社會效益和經濟效益。

3 濾筒除塵器的機理與特征

3.1 濾筒除塵器的構成及工作機理

濾筒除塵器主要由清灰系統、濾筒和箱體3部分組成。

(1)清灰系統。清灰系統主要包括氣包、脈沖閥、噴吹管等部分構成。如果濾筒表面積粉塵厚度較大,就應及時進行清理。含塵氣流在濾筒過濾后排出,如果濾筒除塵器的阻力達到時間設定值或者壓差設定值,電磁閥會相應地受到時間控制儀或者壓差控制儀控制,脈沖閥也將處于打開狀態,壓縮空氣直接噴入濾筒中心并進行脈沖清灰。

(2)濾筒。在結構方面,濾筒由內層、外層和中間層3層構成。其中,內外層均為硬質塑料網或金屬網,而中間層則為褶型的濾料。與其他除塵器的濾筒相比,濾筒除塵器的濾筒具有過濾面積大的顯著優勢,這與其密集型的折疊方式有關。

(3)箱體。箱體由灰斗和氣箱兩部分組成,是濾筒除塵器的外殼。其中,灰斗主要用于收集過濾后的物料,而氣箱則主要用于提供所需的除塵空間。

通常情況下,如果含塵氣流進入濾筒除塵器箱體,則大顆粒粉塵和小顆粒粉塵會有不同的處理結果。就大顆粒粉塵而言,它們要么因慣性而沿著邊壁沉降到灰斗內,要么因重力而直接沉降下來。而就小顆粒粉塵而言,它們會隨氣流通過筒體,過濾后干凈的氣體從出口排出,而剩下的粉塵顆粒則停留在濾料表面。隨著粉塵積聚量的不斷增加,其受到的阻力也會不斷增大。當達到設定時間或者設定值時,脈沖閥將會處于打開狀態,壓縮氣體會吹向濾筒中心并進行清塵,使粉塵在瞬間吹落,除塵后,系統將恢復低阻力并正常運行。

3.2 濾筒除塵器的技術特點

與其他除塵器相比,濾筒除塵器具有以下幾項顯著特征:

(1)除塵效率高。對于一般微米級的粉塵而言,其除塵效率幾乎達到100%。而且,濾筒的濾料越好,其處理能力越強,除塵效率會更佳。

(2)阻力小。對于普通粉體,濾筒除塵器阻力將小于1000Pa;而對于粘附力較強粉體,濾筒除塵器阻力為1500Pa左右。

(3)水洗性能強。濾筒除塵器的一般濾筒 (紙質濾筒除外)都能用水進行清洗,晾干后可以重復使用。

(4)過濾風速范圍廣。濾筒的材質不同,過濾風速也會有所不同。例如,摺式濾筒的過濾風速高達2.4 m/min,而紙質濾筒的過濾風速僅為1m/min。

(5)入口濃度范圍廣。對于含塵濃度較高氣流,只需要摺式濾筒或者聚酯濾筒就能處理,這也反映了其入口濃度范圍廣的特征。

4 濾筒除塵器在封閉式選煤車間的應用

針對煤廠粉塵的特點,在選煤車間進行濾筒除塵器試驗。該煤場地面施工前自然標高為210.30m,施工后所需要達到的高度為207.10m,施工時要挖除3.20m 厚的土方。煤炭分選的主要污染物就是煤塵,要想進行有效治理,就需要使用封閉車間并采用除塵系統。本車間原采用布袋除塵器,除塵效果不理想,為解決該問題,現采用斜裝濾筒式除塵器,其濾筒采用橢圓形,目的是可以減少濾筒上部積塵對過濾面積的影響,提高除塵器的使用效率。

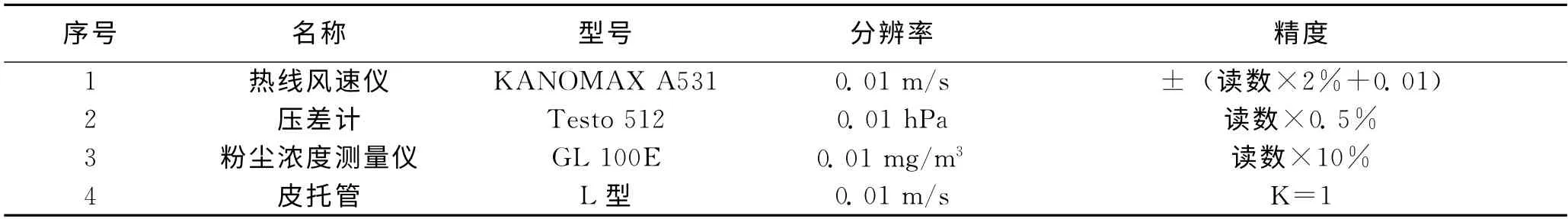

該除塵系統工藝流程為:塵源→集氣罩→管路→除塵器→風機→干凈氣體外排。測試的方案按照GB12138-x89國家標準里關于測試除塵器的性能的辦法確定了參數與測點,主要測試設備與參數見表1。

4.1 實測數據與效果

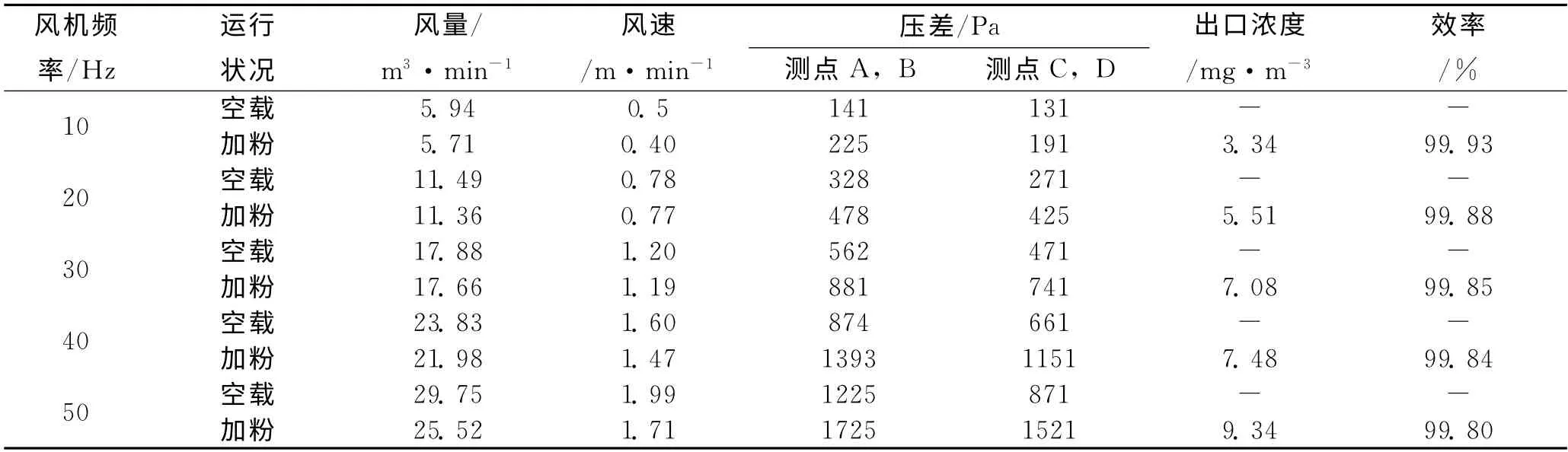

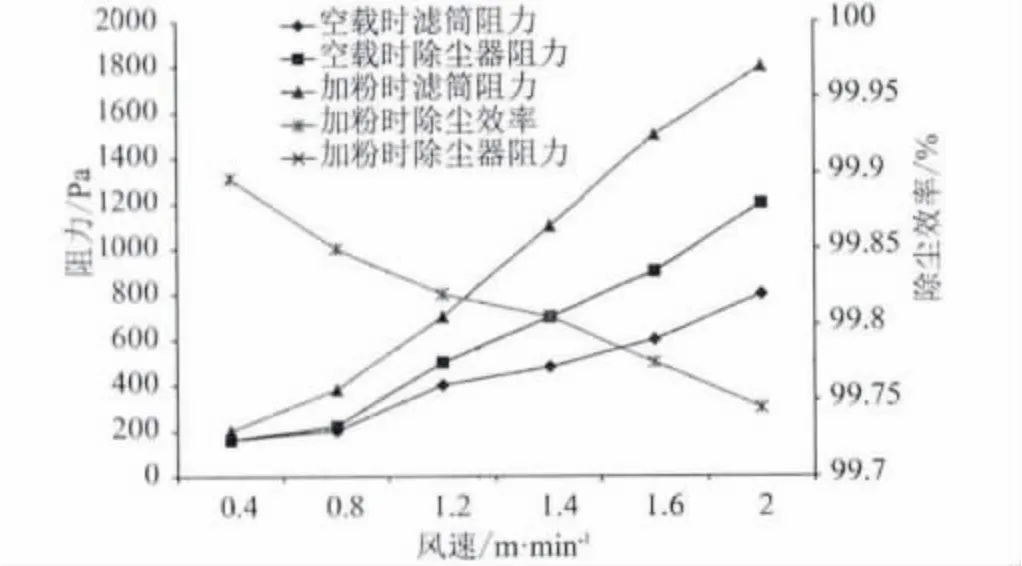

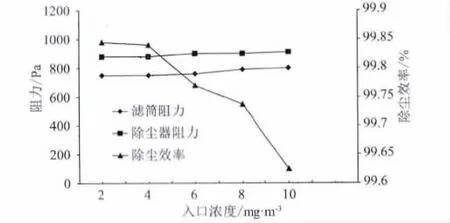

通過實際測算,風量與除塵器阻力及效率關系、入口濃度變化與除塵器阻力及效率關、風速與除塵效率及除塵器阻力關系、入口濃度與除塵效率、除塵器及濾筒阻力關系分別見表2、表3、圖1及圖2。

表1 主要測試儀器與參數

表2 風量與除塵器阻力及效率關系

表3 入口濃度變化與除塵器阻力及效率關

圖1 風速與除塵效率及除塵器阻力關系

圖2 入口濃度與除塵效率、除塵器及濾筒阻力關系

從圖1可以看出,如果系統不加粉運行時,除塵器及濾筒阻力都伴隨著流量的提高而升高,加粉后除塵器及濾筒阻力都比空載時阻力有所增大,且都隨風量的增加而增大,最高阻力達2000Pa,最低阻力僅有224Pa,同時除塵器的工作效率隨風量的提高而減少。

從圖2可以看出,入口粉塵濃度變化對除塵器的阻力影響輕微且基本穩定,除塵器的工作效率隨入口粉塵濃度的增大而減小,但除塵效率總體相對穩定,盡管隨風量及入口濃度變化而減小,但最低除塵效率也在99.6%以上。由此可見,濾筒除塵器應用于收集處理粒徑小于1.2um 的煤粉,除塵效率高達99.6%以上,效果明顯。

4.2 實測經驗與對策

4.2.1 除塵器

在生產過程中,濾筒式除塵器使用的主要問題是:封閉式選煤車間所產生的粉塵具有比重大、濃度大以及磨琢性強等特征,造成難以把濾筒中的上部灰塵清除,從而減少了有效的過濾面積,同時提高了除塵器的使用阻力,減小了除塵器的風力,嚴重影響除塵器的使用效果。溢出的灰塵也給車間的環境帶來了較大影響,而且在這一情況下,還可增加濾料兩側的壓力,甚至還會破壞濾筒。濾筒式除塵器一般采用脈沖噴吹清灰,通過噴吹氣流,被吸附的粉塵揚起,揚起的灰塵在重力和氣流作用極易重新吸附在濾料上,難以沉降到灰斗中,同一粉塵反復吸附形成二次過濾阻力,特別在粉塵濃度較大時,情況尤其明顯。通過現場的測試發現在車間的一套除塵系統較之于原有的設計風量,其實際運行風量要小的多,造成這一系統中多個捕集揚塵點的效果都不理想。取出處于工作中的濾筒,看到了除塵器的運行阻力,認識到了濾筒中灰塵的影響 (其需要手動進行清灰),這些灰塵阻礙了濾筒的效率,讓濾筒中的空氣流通受阻,風量降低,且給產塵點捕塵的效果造成了極壞的影響,可見濾筒除塵器定期清灰有重要的價值。應加強除塵器的日常維護管理,在除塵器的操作規程中明確清灰周期及程序。

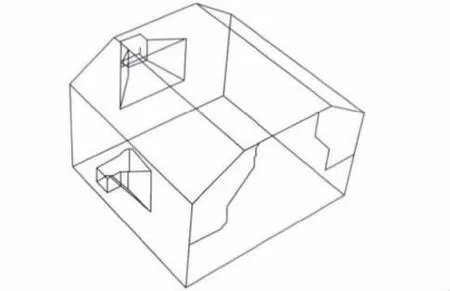

4.2.2 排風罩

在工作中,煤炭預篩分采用的排氣罩由于溫度比較高,造成塵氣隨著氣流上升,有些塵氣會從排氣罩破損處直接溢出,并向車間溢入,這會給車間中的衛生環境帶來極大的破壞。就設計方面而言,煤炭預篩分采用的排氣罩存在著很多的問題,比如較小的抽風口尺寸、罩外野風的風幕風源、較大的上部開口尺寸等等,在一年來投產中多次進行了改造,然而效果卻始終都不理想。為了使車間的生產環境得到根本的改善,棄用了位于排風罩上面的空氣幕,且將活動的頂蓋加裝在了排氣罩的上部,有效地改善了排風罩在排風方面的效果。此外,通過現場發現,因為處在車間的大門位置,在工作時間由于物料的搬進搬出,造成大門處在開放狀態,這樣空氣的流通會帶來一定的風速,造成排風罩中的粉塵溢出,嚴重影響車間環境。根據模擬結果發現,將排風口加在排風罩的左側后,罩口左側的渦流顯著減小,這有助于罩內的氣流變化,可以減少過堂風對罩內氣流的影響,減少粉塵溢出,進而降低過堂風帶來的車間污染。改造后的排風罩模型示意圖如圖3所示。

4.2.3 通風管道

通過現場調研,在除塵通風管道的彎頭處容易產生十分嚴重的磨損,而且該部位接近吸入粉塵口,有著較高的粉塵濃度,且其顆粒有著腐蝕和磨損能力,很容易造成管道破損,究其原因主要有以下幾點:

(1)受調試和設計等方面因素的影響,風速在除塵系統的管道里較高,那些較高濃度的粉塵在經過管道的彎頭處時,嚴重磨琢和碰撞管道,這給管道的使用壽命帶來了極大的影響。

圖3 改造后的排風罩模型示意圖

(2)除塵系統在設計中也存在著不足和缺陷,如粉塵的捕集口離煤流很近且風速又大,在進行抽塵時,除塵管道會吸入很多有著超過0.2mm粒度的顆粒,這無疑會加重管道負擔,這些顆粒的磨損能力很強,尤其是對彎頭處的影響。

(3)彎頭回轉半徑過小,也加劇了粉塵對管道的磨損。

在除塵管道設計、施工和調試中應重視控制管道風速大小、管道拐彎處的弧度以及粉塵捕集口的位置,從而提高除塵效果和減少系統維護工作量。

5 結語

本應用研究表明,封閉式選煤車間配套高效濾筒除塵系統可有效降低煤場起塵量,排放濃度小于50mg/m3,室內濃度小于10mg/m3,極大地改善了選煤廠內部及周邊環境,符合我國環境保護和節能減排政策,同時也有利于改善企業形象,社會效益和環境效益顯著。

[1] 徐洪紀,張學軍,孟祥梅.選煤廠綜合除塵技術的研究與應用 [J].中國煤炭,2006 (4)

[2] 孟憲森,劉仲一,常政剛,楊德峰.鋁粉生產裝置包裝除塵系統的技術改造 [J] .中國設備工程,2009 (9)

[3] 謝登峰.三交河煤礦選煤廠尾煤泥回收系統改造研究[J].中國煤炭,2012 (10)

[4] 匡亞莉.選煤工藝設計與管理 [M].徐州:中國礦業大學出版社,2006

[5] 顧祖榮.從部分有色冶煉的通風除塵看成本開支與環保意識的矛盾 [J].中國有色建設,2005 (2)