薄煤層采煤機自動化控制技術與實踐

劉占飛

(1.太原理工大學電氣與動力工程學院,山西省太原市,030024;2.大同煤礦集團有限責任公司四臺礦,山西省大同市,037007)

為了實現對薄煤層綜采工作面的自動化控制開采,以減輕工人的勞動強度,提高工作面的工作實效和工作面作業的安全性,除了實現液壓支架的自動化控制以外,采煤機的自動化控制也是其技術關鍵;運輸巷的集中控制以及采煤機與運輸巷控制設備的數據通訊,遠程控制又是其技術關鍵。大同煤礦集團公司四臺礦在煤層厚度為1.0~1.72 m 的薄煤層綜采工作面進行了自動化開采的試驗,重點對采煤機的自動化控制技術、運輸巷集中控制技術以及工作面生產技術進行了大膽的嘗試,取得了較好的效果,同時也積累了一定的自動化開采經驗,為推進我國薄煤層自動化開采技術進步做出了有益的貢獻。

1 采煤機的自動化控制技術

為了實現采煤機在薄煤層開采中的自動化控制,采煤機與煤層間的姿態、自身的形態、工作面的位置關系、自身牽引速度以及各種保護等是實現自動化控制過程中作為一個執行設備必須要解決的問題。

1.1 采煤機的姿態及形態控制技術

采煤機的姿態及形態控制技術見圖1。

由圖1可以看出,要確定采煤機的姿態,需要在地球參照系中測得沿工作面傾向方向的仰角 (或俯角)β和沿工作面走向的傾角γ,繞鉛垂方向的旋轉角度則可以由液壓支架電液控制系統保持刮板輸送機為直線,可保證輸送機及采煤機與工作面平行。為此,在采煤機電控箱內部安裝有兩軸陀螺儀,可以檢測到采煤機機身的仰角 (或俯角)β以及傾角γ,作為采煤機機身姿態的控制參數。由圖1 (a)可以看出,當確定了采煤機機身的姿態參數后,要想實現滾筒回轉中心位置的控制,還必須確定搖臂相對于機身坐標系的角度α1和α2,為此在左右搖臂與采煤機機身連接處各裝一個角度傳感器,用于檢測搖臂相對于采煤機機身的角度α1和α2,以此通過采煤機的幾何參數計算出滾筒的位置和各特殊點的位置,從而可求出采煤機的采高和臥底量,作為采煤機形態的控制參數。

圖1 采煤機的姿態及形態控制技術

1.2 采煤機的位置控制技術

利用液壓支架電液控制系統中推移千斤頂的行程傳感器,可以實現對刮板輸送機和采煤機沿工作面走向方向的進刀量和直線的控制。

采煤機沿工作面傾向方向的位置控制是采煤機牽引行走的關鍵控制技術,為了能夠準確地反映采煤機在工作面傾向方向的位置,從而對采煤機的啟動→行走→增速→減速→停止→反向等一系列動作進行有效地控制,在采煤機牽引電機軸上安裝多圈旋轉傳感器,用以測量牽引電動機的旋轉圈數。由于減速器、鏈輪和銷排傳動為剛性傳動,可計算出采煤機到初始點間的距離,用于確定采煤機在工作面的位置。根據一定時間段采集到的距離差,可得到采煤機當前的牽引速度。根據至初始點的距離和速度,可以作為采煤機位置、速度和正、反向的控制參數。

1.3 采煤機的牽引控制技術

電牽引采煤機使用交流變頻器牽引,在牽引過程中可以根據采煤機和刮板輸送機的負載情況進行自動調速,一方面根據采煤機截割電機電流反應的截割負載進行加減速;另一方面可以根據刮板輸送機的負載電流進行加減速。當采煤機截割電機的電流達到最大設定值時自動減速;當低于最低設定值時自動加速,這有利于發揮采煤機的割煤效率。當刮板輸送機負載電流達到最大設定值時,采煤機牽引自動減速;當刮板輸送機負載電流低于最小設定值時,采煤機牽引自動加速,這樣有利于提高刮板機的輸送效率。

1.4 采煤機自動化控制保護技術

為了有效地實現采煤機割煤的自動化控制,必不可少的重要保護內容有:

(1)工作面瓦斯濃度是自動化控制的安全保障,根據工作面瓦斯涌出量設定工作面允許瓦斯濃度的范圍,當工作面瓦斯濃度在設定范圍內可正常割煤;當瓦斯濃度達到上限時采煤機要自動停機。

(2)與工作面開采情況相關的還有一些其它重要保護及控制參數,如工作面長度、支架總數、最大采高、最小采高、最大臥底量、采煤機極限牽引速度、采煤機截割電機、牽引電機、油泵電機保護以及采煤機的其它保護等。

以上各種保護都是實現工作面自動化的重要控制參數,既可以在采煤機上進行保護,又可以對外傳輸有關信息,采煤機還可以接收相關信息,進行自動化執行。

2 采煤機的自動化集中控制技術

為了實現采煤機在運輸巷中的集中控制,首先要使采煤機的各種設定參數、運行參數、命令執行情況及故障狀態必須全部傳輸至工作面運輸巷的集中控制中心;其次,集中控制中心所發送的各種指令可以傳輸至采煤機,采煤機可以自動執行;第三,采煤機在工作面的工作狀態必須在集中控制中心可視化;第四,采煤機的調整可以在集中控制中心人工干預,及時對采煤機做出調整,實現對采煤機的有效管理。

2.1 通訊與顯示技術

采煤機與集控中心的通訊方式見圖2。

圖2 采煤機與集控中心的通訊方式

由圖2可見,運輸巷集控中心由BHG-400/3.3-2G 礦用隔爆型電纜接線箱、KXJ127礦用隔爆兼本質安全型控制箱和ROM1本質安全型操作臺組成。控制箱中具有載波通訊、顯示和按鈕操作等功能,其中15寸顯示屏顯示采煤機的工作狀態,LED 顯示屏顯示采煤機的工作參數及故障狀態,按鈕可以實現采煤機的參數設定。操作臺可以對采煤機進行各種控制,LED 顯示屏可以對各種操作命令執行情況進行指示。KXJ127控制箱可以與采煤機內裝的遠程通訊控制器通過動力載波進行雙向通訊,也可以通過以太網向上位機上傳有關信息。

2.2 視頻監視技術

為了實現采煤機集中控制,在截割過程中必不可少地要進行人工干預,所以采煤機的工作狀態必須在集中控制中心可視化,為此在采煤機與集中控制中心研制了采煤機視頻監視系統,在采煤機機身前后各安裝了高清晰度的攝像頭、照明和自動清洗裝置,可以監視前后滾筒的割煤狀態和頂底板情況。采煤機所取得的視頻信號,通過工作面工業以太網傳輸至集中控制中心的視頻顯示器上,便于由人工通過視頻監視采煤機工作狀態以及煤巖分界等情況。

2.3 采煤機運輸巷集中控制技術

采煤機割煤控制功能分為手動模式和自動模式。當采煤機處于手動模式時,采煤機接收人工操作指令,通過采煤機的按鈕、機載端頭站、無線遙控器以及遠程控制器對采煤機進行人工控制,等同于正常工人操作采煤機進行作業。當采煤機割煤控制功能處于自動模式時,可以實現記憶割煤。首先,由司機操縱采煤機沿工作面割一刀煤,此時采煤機自動記錄了采煤機的姿態、形態、位置、牽引以及左右搖臂相對于采煤機機身坐標系的角度等各種參數,并且存入計算機,作為下一刀割煤的參數依據,實現參數自動采集的記憶割煤;其次,如果工作中煤層條件發生變化,可以通過采煤機的視頻監視系統及時發現并進行人工干預,人工實時在線調整采煤機割煤參數,該參數經采煤機存儲后替代原自動采集參數,作為下一刀割煤的參數依據,實現參數可在線調整的記憶割煤。

3 井下生產實踐

3.1 工作面地質情況

大同煤礦集團公司四臺礦12#煤層402輔助盤區8213工作面,煤層為北面高、南東低的單傾斜構造,煤層厚度為1.0~1.72 m,平均厚度為1.65m,傾角為1.2°~6°,平均傾角為3.6°,工作面傾向長度為118 m,走向長度為330.5 mm,工業儲量為8.36萬t,可采儲量7.94萬t。煤層直接頂為細砂巖粉巖互層,平均厚度為7.32 m,淺灰色礦物成份,主要以石英石為主,其次為長石,具水平層理,較平整。底板直接底為粉砂巖,平均厚度為4.12m,灰白色,光滑細膩,具節理構造,較平整。

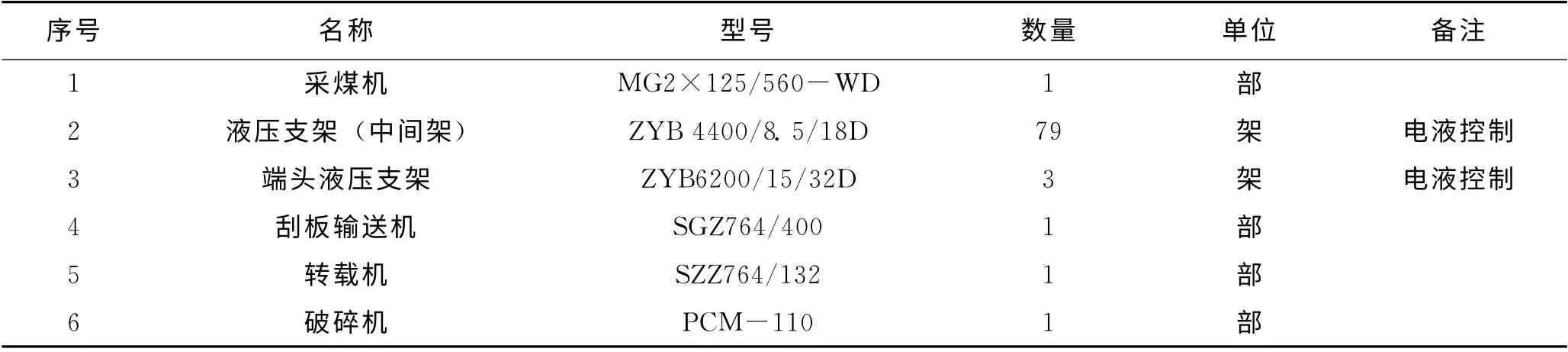

3.2 工作面配套設備

8213工作面配套設備情況見表1。

表1 8213工作面設備配套情況表

3.3 使用情況

2012年2月完成了工作面設備的整體配套設計,2012年9月在生產車間進行了地面試裝、調試和聯合運轉,2013年7月進行井下安裝調試,9月正式投入生產運行。綜采隊全員28 人,采用“兩班”制作業,一班回采,一班準備。驗證了采煤機在姿態、形態、位置、牽引、設定參數、運行參數、命令執行和故障狀態等控制技術以及采煤機與集中控制中心的通訊、顯示、視頻監視和人工干預的實踐技術的可行性,驗證了遠程自動化操作控制和記憶割煤技術在生產過程中的應用,并盡可能地使用自動化控制技術,達到了低煤層工作面減少人員的應用效果。

4 自動化工作面技術發展建議

4.1 煤巖識別控制技術

對采煤機在割煤過程中的煤巖識別還可進一步探索,通過截割滾筒電機電流沖擊的變化率,對應判斷滾筒是否對底板和頂板巖層進行截割,參與采煤機的自動化控制,并且對采煤機也是重要的保護。

4.2 人工輔助控制技術

為了保持工作面達到 “三直兩平”,即煤壁直、刮板機直、支架直、頂板平和底板平,采煤機在割煤過程中,工作面設備總有可能出現一些故障,完全有可能因其它設備某一環節的故障而影響采煤機的自動化集中控制,所以整個工作面人工干預是必不可少的。

4.3 關于控制系統運行可靠性的建議

采煤機自動控制系統和巷道集中控制中心控制設備和其它自動化控制設備的可靠性仍然是實現工作面自動化控制的技術核心,有待進一步提升。

[1] 成光星,申龍.薄煤層綜采自動化采煤工藝技術研究與應用 [J].中國煤炭,2009 (9)

[2] 李太連.對煤礦安全高效綜采成套裝備研發的思考[J].中國煤炭,2007 (6)

[3] 郭建軍,馬曉燕.360 m 綜采工作面開采技術與研究 [J].中國煤炭,2009 (4)