新鄭精煤公司入洗構造煤脫水試驗研究

趙正俊 馮曉波 馮超輝

(1.鄭煤集團新鄭精煤有限責任公司,河南省鄭州市,451184;2.中國礦業大學安全工程學院,江蘇省徐州市,221116)

新鄭精煤公司是一座設計入洗量為3.00 Mt/a的大型選煤廠,入洗原煤為鄭州礦區易碎構造煤,煤泥量比重較大,可以達到70%左右,對細粒煤分選加工,尤其是后處理脫水技術要求較高。

目前選煤廠采用GPJ-120型加壓過濾機進行浮選精煤的脫水處理,為了進一步了解加壓過濾機處理構造煤煤泥的過濾效果,并收集有關方面的工藝參數,做到科學有效地指導生產,為后續同類選煤廠的建設在工藝設計與加壓過濾機選型等方面提供可靠的依據,新鄭精煤公司對入洗構造煤原生煤泥進行了加壓過濾半工業性脫水試驗。

1 試驗部分

1.1 試驗煤樣

試驗所用煤樣為裴溝煤礦原煤,需要進行加工以分離出其中的煤泥進行加壓過濾試驗。首先采用10mm 手篩將原煤中的大塊煤分離,-10mm部分再用0.5 mm 手篩進行篩分,篩下部分作為-0.5mm的原生煤泥。

開始篩分時由于原煤較濕采用濕法進行篩分(煤樣在運輸過程中被雨淋濕),在篩分過程中發現篩下物中大部分為-0.3mm 的原生煤泥,為了提高篩分效率,改為0.7 mm 的手篩進行濕法篩分,篩下部分作為-0.5mm 的原生煤泥進行試驗。同時采用0.4mm 的手篩進行濕法篩分,篩下部分作為-0.3mm 的原生煤泥進行試驗。原煤停放一段時間基本晾干后,采用了手篩進行干法篩分。

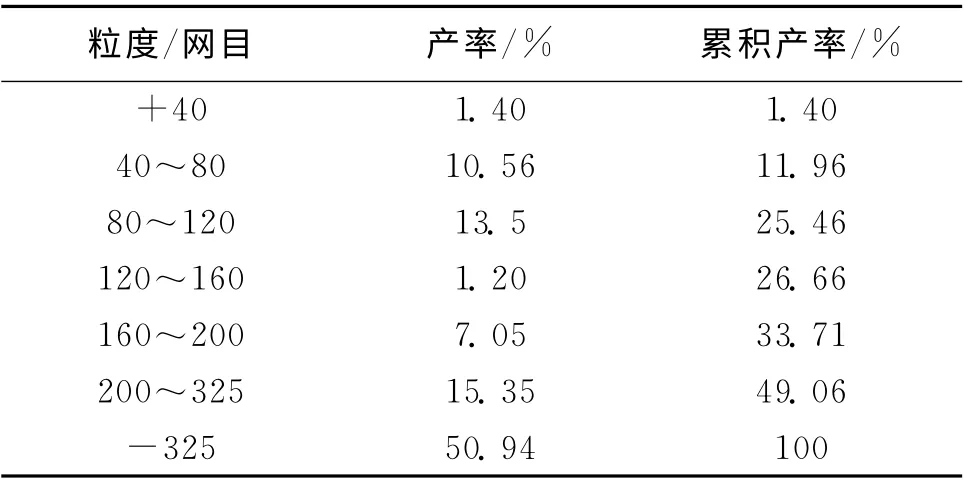

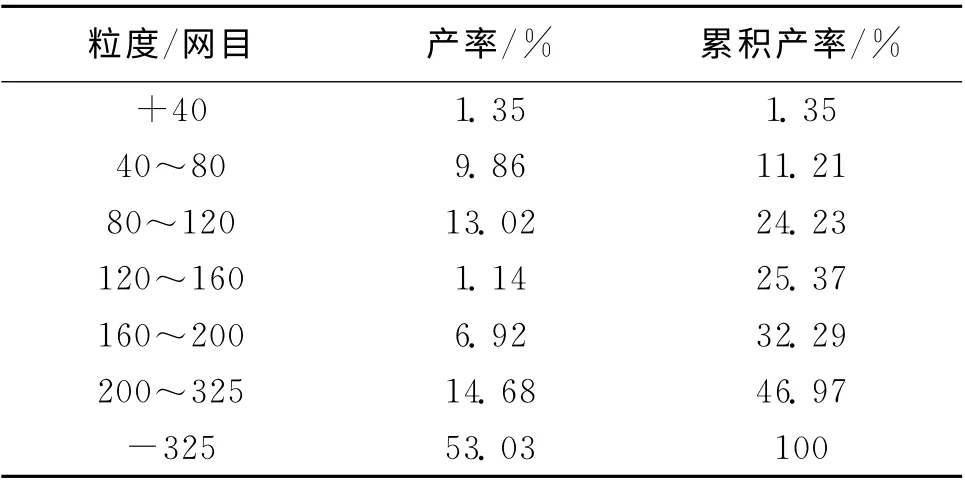

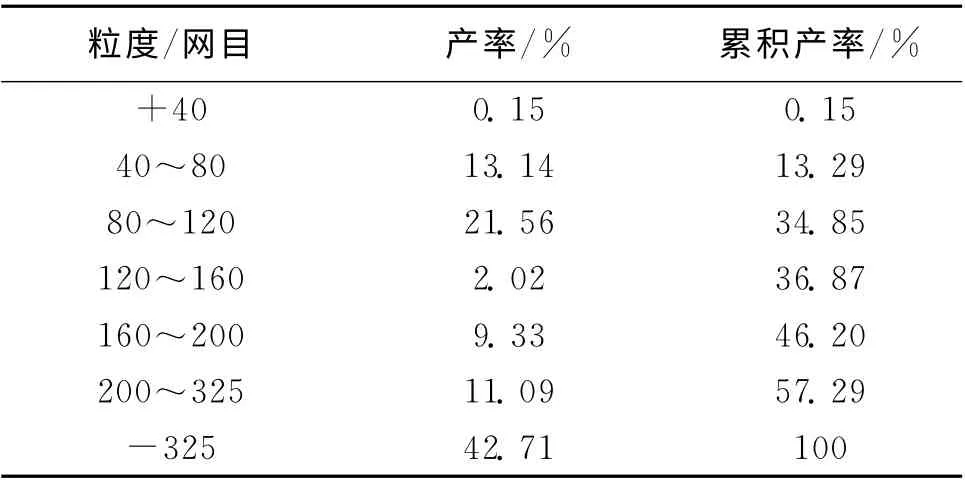

-0.5mm 煤泥一種是干法篩分煤泥,未經過水浸泡,其粒度組成見表1。另一種是濕法篩分的煤泥,經過近一個月的長時間的水中浸泡,其粒度組成見表2。

表1 未經過水浸泡的-0.5mm原生煤泥粒度組成分析

表2 經過水浸泡泥化后的-0.5mm原生煤泥粒度組成分析

對比表1和表2后可以看出,裴溝煤經過水中長時間浸泡后有一定程度的泥化現象,浸泡后細粒級組分增加,粒度為-325 網目的產率增加了2.09%。

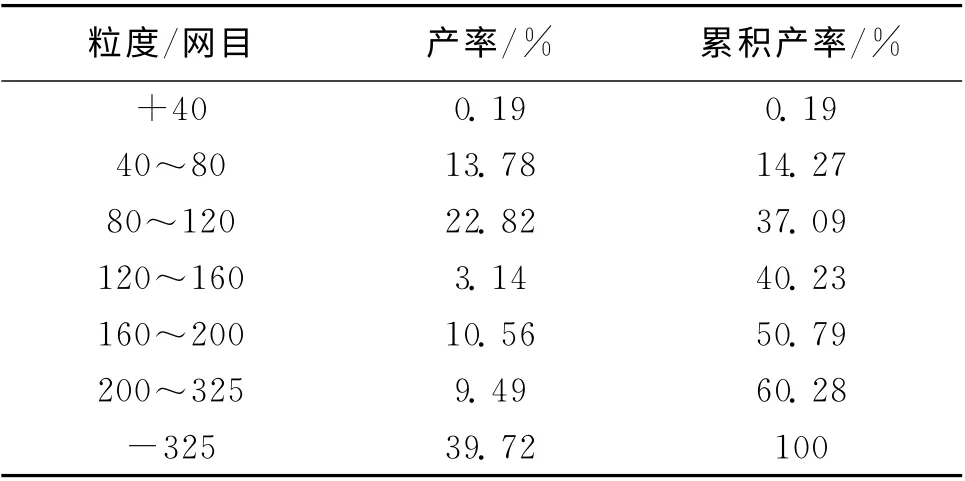

-0.3mm 原生煤泥粒度組成見表3。

表3 -0.3mm 原生煤泥粒度組成分析

由表3可見,其粒度為-325網目的產率僅為39.72%,煤泥脫水試驗時直接加清水調配成料漿進行加壓過濾脫水試驗,煤泥水料漿調配濃度為250~300g/L,試驗按此濃度條件進行。

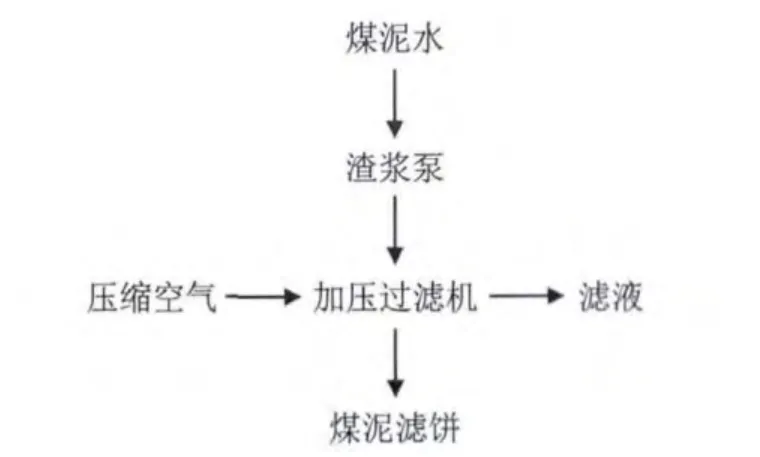

1.2 脫水試驗工藝流程

煤泥壓濾脫水工藝流程圖見圖1。

圖1 脫水試驗工藝流程

2 試驗結果與分析

2.1 -0.5 mm 加壓過濾試驗

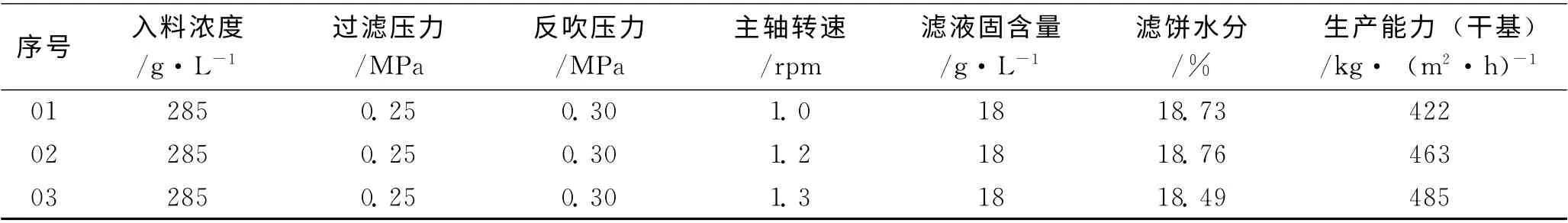

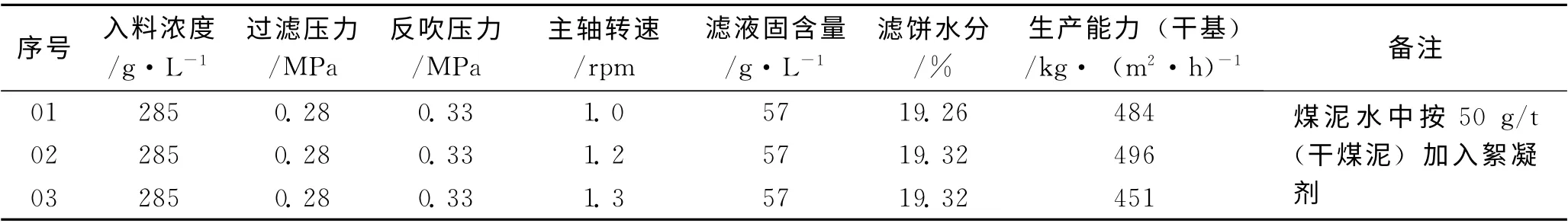

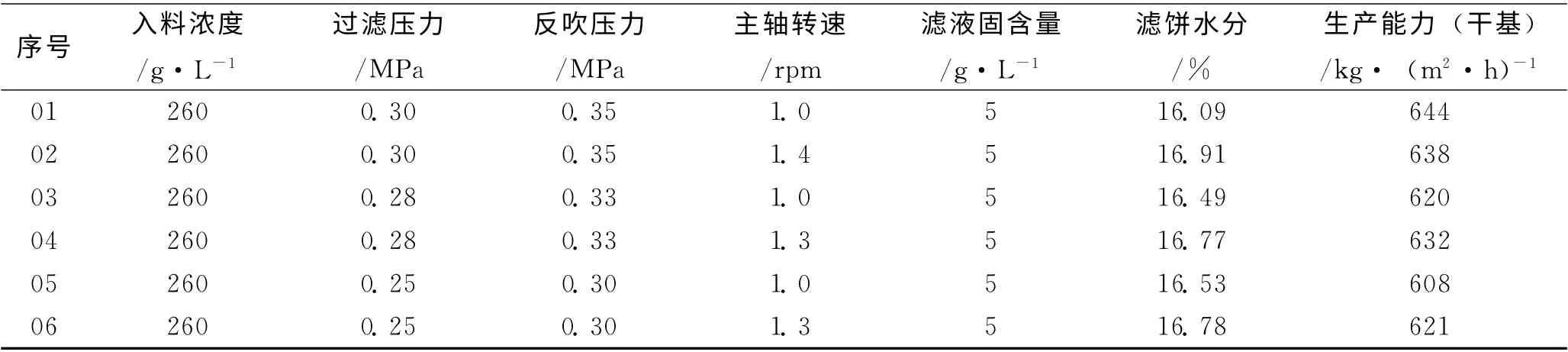

-0.5mm 粒級煤泥分為兩類,分別進行了脫水試驗。一種煤泥是濕法篩分的煤泥經過長時間在水中浸泡后,有一定程度的氧化和泥化,這部分煤泥水進行了是否添加絮凝劑的對比試驗,其試驗結果見表4和表5;另一種煤泥是干法篩分煤泥,直接加清水調配成料漿進行加壓過濾試驗,其試驗結果見表6。

從表4可以看出,該煤泥屬于易過濾物料,煤泥經過近一個月水中的長時間浸泡后,有一定的泥化現象。由于泥化的煤泥粘性增大,濾餅的透氣性較差,影響煤泥水的過濾,同時由于泥化作用,細粒級組成偏多,濾餅成餅時間相對較長,造成生產能力低和濾餅水分高。

從表5可以看出,在煤泥水中加入一定量的絮凝劑后,細粒級物料凝聚成較大顆粒,濾餅透氣性得到一定程度改善,可以明顯改善煤泥水的過濾效果,有效地提高加壓過濾機的生產能力,但同時濾餅由于凝聚的細粒級組分水分也有所增加,濾液固含量相比未加絮凝劑處理高出很多,分析是加入絮凝劑后濾餅粘度降低造成的,這是由于細粒級組分透過性較強造成了床層較松散以及透氣性較好。

同時對比過表6后還發現,煤泥經過長時間在水中浸泡后發生泥化,在加壓過濾時濾餅在進入干燥區后產生龜裂現象,造成壓縮空氣從裂縫中泄漏,造成設備耗風量增大,同時濾液的固含量增加;而沒有經過水長期浸泡發生泥化的煤泥水在加壓脫水處理時則不存在濾餅龜裂和漏風的情況,但是存在生產處理量大和濾餅水分較低的現象,而且濾液固含量僅為5g/L,低于經過泥化的煤泥水處理的濾液固含量,說明煤泥水的泥化作用對加壓過濾機的使用和處理效果有一定影響。

表4 -0.5mm 原生煤泥在水中浸泡后未加入絮凝劑的加壓過濾試驗結果

表5 -0.5mm 原生煤泥在水中浸泡后加入絮凝劑后的加壓過濾試驗結果

表6 -0.5mm 原生煤泥加壓過濾試驗結果

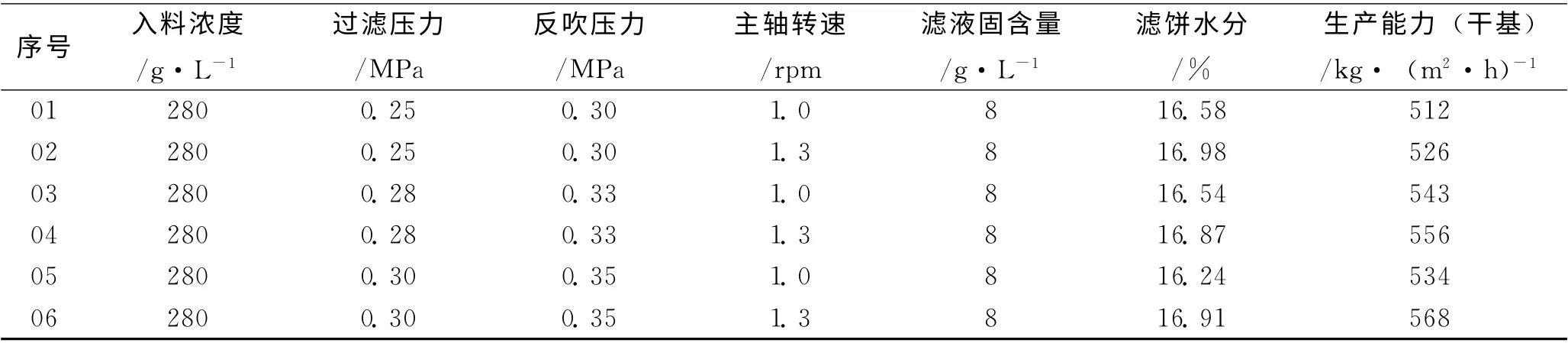

表7 -0.3mm 原生煤泥加壓過濾試驗結果

2.2 -0.3 mm 加壓過濾試驗

-0.3mm 原生煤泥加壓過濾試驗結果見表7。

從表7中可以看出,-0.3mm 原生煤泥濾餅水分和-0.5 mm 相差不大,生產能力低于-0.5mm 原 生 煤 泥, 最 大 處 理 量 為568kg/m2·h,說明該粒級屬于易過濾物料。同時與-0.5mm 的原生煤泥加壓過濾試驗結果相比較,煤泥的粒度組成對加壓過濾機的影響不是十分明顯。

2.3 煤泥濾餅粒度分析

加壓過濾試驗完畢后分別對-0.5 mm 和-0.3mm原生煤泥加壓過濾所得濾餅進行粒度分析,其組成分析見表8和表9所示。

從表8和表9中可以看出,-0.5mm 煤泥濾餅中粒級為+40網目的組成占比為1.3%,明顯高于-0.3mm 煤泥濾餅,其他各組成相差不大。在粒級為-325網目中,-0.5mm 占比為55.52%,高出-0.3mm 煤泥濾餅12.81%。

同時與表2和表3對比可知,粒級為-325網目的產率相比加壓過濾脫水處理之前都有一定程度的增加,其他各個粒級相比脫水處理之前都有一定程度的減少,分析是由于構造煤易碎作用造成的,煤泥水經過輸送設備和管道的強剪切破碎,使得粗粒級煤泥變細。

表9 -0.3mm 煤泥濾餅粒度組成分析

3 結論

(1)通過加壓過濾機對裴溝礦原生煤泥的脫水試驗可以看出,加壓過濾機用于處理鄭州礦區構造煤原生煤泥的固液分離是可行的,可以獲得較理想的固液分離效果。過濾壓力在0.2~0.3 MPa時,-0.5 mm 原生煤泥最高生產能力可達640kg/m2·h (干基),-0.3 mm 原生煤泥最高生產能力可達568kg/m2·h (干基),濾餅呈散狀排出,濾餅的水分一般小于17%,濾液固含量較低,小于10g/L,可滿足現場的實際生產要求。

(2)通過入料浸泡與否試驗比較,發現泥化作用對加壓過濾處理煤泥水的粘度和透氣性有一定影響,說明煤泥水的泥化作用對加壓過濾機的使用和處理效果有一定影響。

(3)通過對-0.5mm 和-0.3mm 進行加壓過濾試驗可以看出,鄭州礦區易碎構造煤煤泥的粒度組成對加壓過濾機的使用效果影響不是十分明顯。

(4)從各粒度級煤泥的粒度分析看,濾餅中粗顆粒的含量比入料中的粗顆粒含量有所降低,表明在輸送過程中,對煤泥顆粒有一定的再破碎作用,但不是十分嚴重。

[1] 蔣淑玲.新鄭精煤公司入選構造煤泥化試驗研究[J].中國煤炭,2012(11)

[2] 劉雁鵬.選煤廠煤泥水絮凝沉降試驗研究 [J].中國煤炭,2011(9)

[3] 劉明,廖祥國,龐宇飛等.田莊選煤廠原煤泥化情況下的浮選實踐 [J].選煤技術,2009 (1)

[4] 趙宏偉,張曉華,李乃玉等.加壓過濾機處理細顆粒煤的實踐與改造 [J].科技資訊,2012 (29)