鋼背銅基合金雙金屬滑動軸承的制坯工藝

李婁明 唐建達(dá) 朱正鋒 徐 良

(南車戚墅堰機(jī)車車輛工藝研究所有限公司,江蘇 常州 213011)

滑動軸承是用于支承轉(zhuǎn)動結(jié)構(gòu)的重要零件,具有耐沖擊載荷、承載能力高和徑向尺寸小等優(yōu)點,廣泛應(yīng)用于機(jī)車車輛、船舶、航空航天及風(fēng)電等領(lǐng)域。其常用材料主要包括巴氏合金、鋁基和銅基合金等。隨著柴油機(jī)發(fā)動機(jī)的不斷加載提速,銅基合金因其具有較高的疲勞強(qiáng)度、承載能力、硬度和耐磨性而逐步取代巴氏合金及鋁基軸承材料,但銅基合金是一種表面活性材料,一定條件下由于吸附強(qiáng)度的降低而在危險的摩擦狀態(tài)下對軸頸造成破壞[1],而鋼背銅基合金雙金屬滑動軸承以鋼背為載體,既能承受高載荷,又能與基座的線脹系數(shù)保持一致,以優(yōu)良的銅基合金滑動軸承材料為襯層,能與各種淬火軸組成良好的摩擦副[2],滿足了其工況要求。

1 材料選用

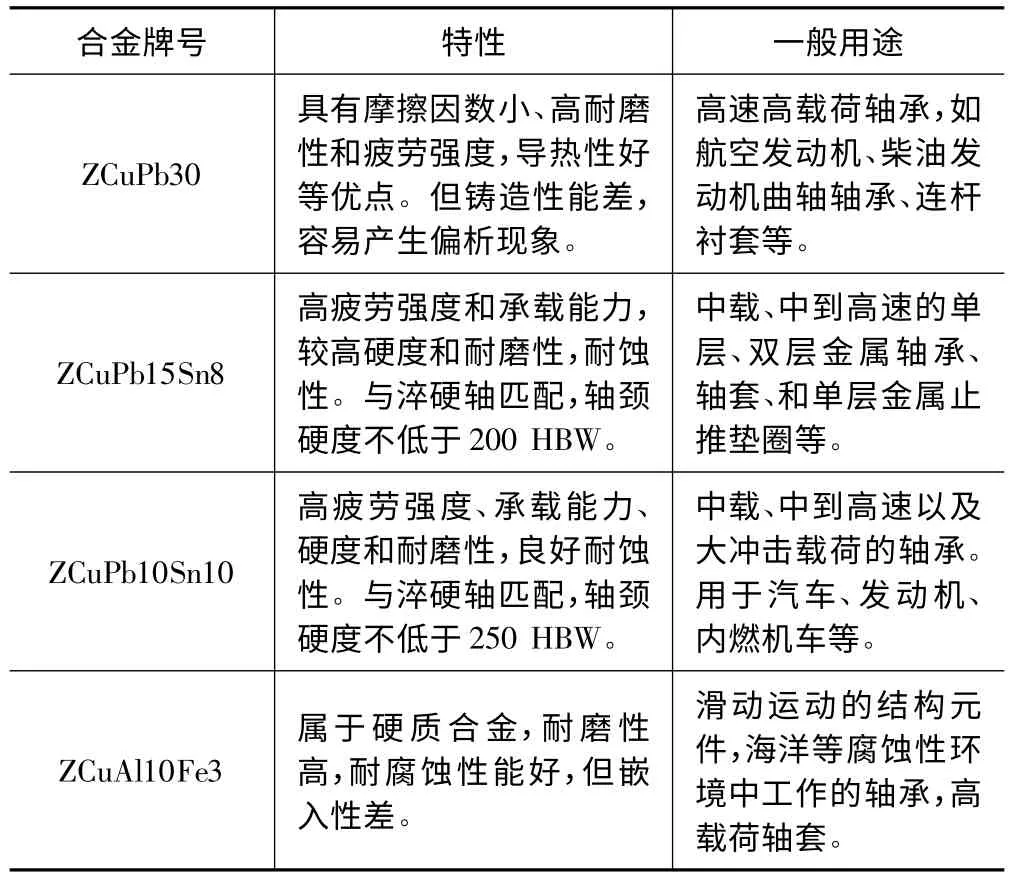

銅基軸承合金具有疲勞強(qiáng)度和承載能力高,耐磨性、導(dǎo)熱性良好以及摩擦因數(shù)小等優(yōu)點,能在250 ℃以下正常工作,適用于制造高速重載工作的軸承,如高速柴油機(jī)、航空發(fā)動機(jī)軸承。常用的銅基軸承合金的特點及應(yīng)用如表1 所述。對于鋼背材料,其主要為提供高的承載能力,常用的有08F、10#、15#、20#及25Mn等,具體可根據(jù)性能要求進(jìn)行選用,但也需結(jié)合具體工藝特點關(guān)注其制成毛坯后的硬度,避免影響后續(xù)加工。

2 復(fù)合工藝

2.1 靜止?jié)沧?/h3>

靜止?jié)沧⒎ㄊ菍㈩A(yù)熱的金屬芯和鋼殼組裝安放到澆注機(jī)的夾具中,并向鋼殼內(nèi)澆入定量合金液成型雙金屬滑動軸承毛坯。主要工藝過程為:先對鋼殼與鐵模堿洗、酸洗和水洗等預(yù)處理,再在表面浸涂3%~5%的硼砂水溶液,經(jīng)脫水后加熱到900~1200 ℃,將加熱好的鑄型置于還原氣氛中通過澆口注入合金溶液,最后用水冷卻[3-4]。一般澆注后需靜置一定時間使氣體逸出和氧化物或非金屬夾雜物漂浮起來。工藝示意圖如圖1 所示。

表1 常用鑄造銅基合金的特點及應(yīng)用[3]

該方法特點是設(shè)備和工藝簡單,但生產(chǎn)率低,成分偏析嚴(yán)重,適于厚壁大直徑軸承單件小量生產(chǎn)。成品內(nèi)部易產(chǎn)生縮孔、縮松等缺陷,嚴(yán)重影響使用壽命。

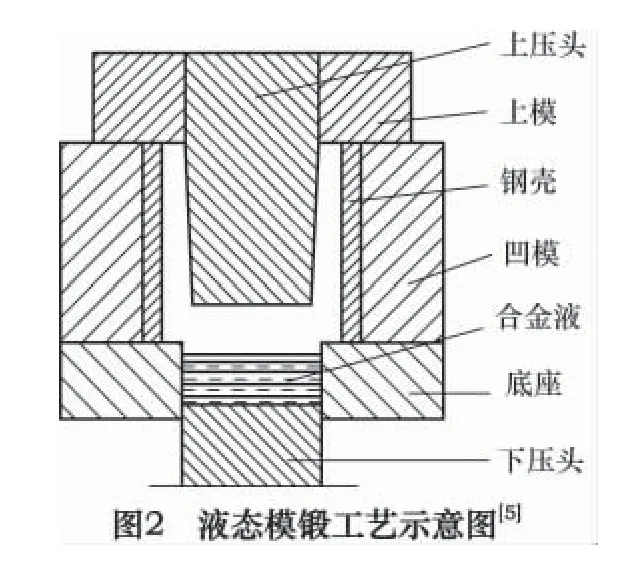

2.2 液態(tài)模鍛

液態(tài)模鍛工藝是為避免靜止?jié)沧⒎ㄖ幸桩a(chǎn)生縮孔縮松等缺陷而發(fā)展起來的。其工藝[5]是將合金溶液澆入鋼殼內(nèi),然后施以一定機(jī)械靜壓力,使熔融液態(tài)金屬在壓力下結(jié)晶凝固,并產(chǎn)生一定塑性變形,工藝示意圖如圖2 所示。由于金屬液在足夠的壓力下凝固,收縮凝固時將縮孔縮松、氣孔等缺陷壓實,消除鑄造缺陷。同時高壓結(jié)晶時晶粒受到壓碎而細(xì)化,機(jī)械性能得到較大提高。

該生產(chǎn)工藝過程簡單,操作簡便,便于實現(xiàn)組織機(jī)械化、自動化生產(chǎn),生產(chǎn)周期短。

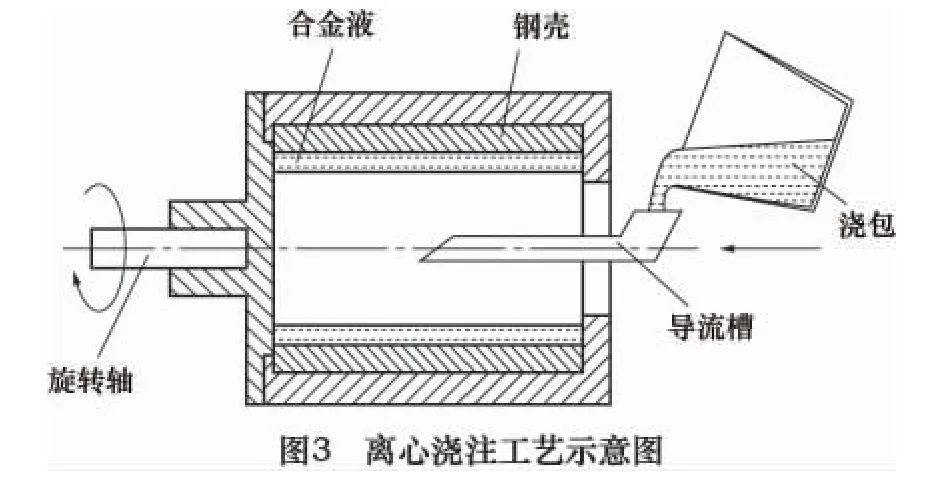

2.3 離心澆注

離心澆注法是將熔融合金溶液澆注到在離心機(jī)中旋轉(zhuǎn)的鋼殼內(nèi)凝固,在離心力的作用下使合金與鋼殼緊密結(jié)合在一起,工藝示意圖如圖3 所示。主要工藝過程為酸洗、堿洗和水洗→預(yù)熱→掛硼砂→銅基合金熔化、離心澆注→快速冷卻。工藝過程中一般需將3~10 mm 的鋼底板焊在鋼殼的一端,使成杯狀,連同與底板同厚的蓋板進(jìn)行凈化處理并烘干。為防止鋼殼內(nèi)表面再次氧化,在鋼殼內(nèi)涂掛一層硼砂保護(hù)層。一般先將硼砂在坩堝內(nèi)熔化,溫度控制在980~1000 ℃,然后將經(jīng)清洗并預(yù)熱到700~800 ℃的鋼殼浸入硼砂中10~30 s 取出[3-4]。

該工藝適用于批量性生產(chǎn),鑄坯組織致密,無氣孔夾渣等缺陷,綜合力學(xué)性能較高,但在離心力作用下容易產(chǎn)生偏析現(xiàn)象。

2.4 離心熔鑄

離心熔鑄工藝是利用感應(yīng)器的最優(yōu)特點和離心鑄造的應(yīng)用范疇結(jié)合起來的,是目前國際上最先進(jìn)的制作雙金屬薄壁筒形毛坯的工藝,工藝示意圖如圖4 所示。其工藝[2]是將合金顆粒裝入鋼殼內(nèi),置于中頻感應(yīng)器內(nèi)使鋼殼迅速升溫熔化合金顆粒,合金液在離心力作用下均勻沾附于鋼殼內(nèi)表面上,對外部快速冷卻使合金液在極短時間凝固于鋼基體得到雙金屬薄壁筒形毛坯。主要工藝過程可描述為:鋼坯預(yù)處理、合金顆粒制備→裝料、裝機(jī)→加熱融化→離心除渣→快速冷卻。該工藝適合于鉛含量較高的軸承合金與鋼背的復(fù)合,過程中需嚴(yán)格控制離心轉(zhuǎn)速、加熱功率和加熱時間、冷卻時間和冷卻強(qiáng)度等工藝參數(shù)。

該工藝可較好控制加熱速度,易于實現(xiàn)機(jī)械化或程序化控制,因熔化和凝固均在極短的時間內(nèi)完成,組織均勻且成分偏析現(xiàn)象得到減輕。整個熔煉和鑄造過程是封閉的,工作強(qiáng)度減輕,工作環(huán)境大為改善。

2.5 粉末燒結(jié)

粉末燒結(jié)工藝可簡要地分成3 個步驟:粉末制備→壓制成型→燒結(jié)[5]。主要工藝過程為:首先將合金熔化制粉,對鋼帶進(jìn)行酸洗、堿洗和水洗等預(yù)處理;其次將按一定粒度配比并混合均勻的軸承合金粉末撒布在鋼帶上,再將鋪粉后的鋼板進(jìn)入通有高純度氫氣作保護(hù)氣氛的燒結(jié)爐內(nèi)進(jìn)行第一次燒結(jié),保溫一定時間使粉粒熔合在一起并被燒結(jié)在鋼背上,然后進(jìn)行第一次軋制,壓實燒結(jié)過的合金襯層,提高其致密性。最后進(jìn)行第二次燒結(jié)和第二次軋制,以得到更加堅固密實的合金層。鋪粉厚度應(yīng)比包括加工余量在內(nèi)合金要求的厚度厚出1 倍以上,第二次燒結(jié)溫度比第一燒結(jié)溫度低10~20 ℃,二次軋制的相對壓下量比第一次軋制的要小很多[5-6]。粉末燒結(jié)工藝示意圖如圖5 所示。

該工藝適合批量性、自動化的大規(guī)模生產(chǎn),所制軸承適用于中速中載及低速重載等場合。但工序繁多,產(chǎn)品疲勞強(qiáng)度不高,合金層組織中的Pb 容易偏析導(dǎo)致表面宏觀硬度不均勻,綜合力學(xué)性能不理想。

2.6 鑲嵌

鑲嵌是將鋼背與銅基軸承合金先分別制成所需尺寸的坯料,再根據(jù)過盈量大小采用壓裝、冷裝或熱裝等方式進(jìn)行裝配的工藝。一般來說,直徑過小及過盈量較小的,可采用壓裝方法;直徑過大及過盈量較大的采用冷裝或熱裝[7],裝配前需將鋼背和銅基軸承坯去除毛刺并擦洗干凈。

該工藝特別適用于大直徑厚壁滑動軸承。壓裝過程中,可根據(jù)零件的材料和配合尺寸計算所需壓入力,壓機(jī)的壓力一般為壓入力的2~5 倍。壓入力通常可按式(1)計算。冷裝或熱裝法中要對坯料的預(yù)熱溫度和材料的熱膨脹系數(shù)等參數(shù)進(jìn)行嚴(yán)格控制并進(jìn)行實際校核。

式中:F 為壓入力,N;Pfmax為結(jié)合表面承受的最大單位壓力,N/mm2;Df為結(jié)合直徑,mm;Lf為結(jié)合長度,mm;μ 為結(jié)合面摩擦系數(shù)。

3 表面處理

為提高銅基合金等軸承材料的表面性能,一般需在滑動軸承內(nèi)表面進(jìn)行表面處理。目前,多數(shù)廠家通過電鍍一層Pb -Sn -Cu 三元合金鍍層來當(dāng)作減摩層,然后在其表面拋鍍Pb -Sn 二元合金或Pb -Sn -Cu-In 四元合金,具有較高的疲勞強(qiáng)度。此外,也有廠家采用2~3 μm 的純錫層或采用濺射的物理氣相沉積作為中錫鉛合金的減磨層[3]。

實際上,并不是所有的滑動軸承都需進(jìn)行表面處理。軸瓦因其固有特性,在工作環(huán)境中易出現(xiàn)偏載現(xiàn)象而出現(xiàn)咬粘現(xiàn)象,需在合金表面鍍一層減摩層以滿足軸與軸瓦的初期跑合。而對于圓柱形襯套,其有足夠的剛性,現(xiàn)有的加工和制造能力足夠滿足設(shè)計及組裝要求,在合理選材及制造工藝情況下無需用表面電鍍減摩層也能滿足初期跑合要求。另外,由于“綠色環(huán)保”的要求,現(xiàn)代化大中城市均將電鍍廢液視為重要污染物,不經(jīng)處理嚴(yán)禁排放,而處理電鍍廢液目前在國內(nèi)仍相當(dāng)困難,如通過合理措施來取消電鍍工藝將具有非常重要的現(xiàn)實意義。筆者公司經(jīng)20 多年的研究和應(yīng)用,采用離心熔鑄制備的鋼背銅基合金雙金屬滑動軸承產(chǎn)品不經(jīng)表面電鍍處理已在高速重載柴油機(jī)上使用多年,主要產(chǎn)品有美國GE 公司的ND5 連桿關(guān)節(jié)襯套、ND5 活塞銷,國產(chǎn)DF8、DF10、DF11 等型號機(jī)車柴油機(jī)連桿襯套,以及中美合資的GE 機(jī)車用惰輪襯套等,均取得了較好的應(yīng)用效果,得到了客戶的一致認(rèn)可。

4 結(jié)語

鋼背銅基合金雙金屬滑動軸承有較高的疲勞強(qiáng)度、承載能力、硬度和耐磨性,在高速重載工作環(huán)境下可取代鋁基軸承材料。鋼背與銅基軸承材料的復(fù)合工藝繁多,各有優(yōu)點,但離心熔鑄工藝是生產(chǎn)高質(zhì)量雙金屬薄壁筒形毛坯的最佳工藝,鑲嵌工藝是生產(chǎn)高質(zhì)量大型厚壁筒形毛坯的最佳工藝。為響應(yīng)“綠色環(huán)保”的號召,對通過合理選材、合理復(fù)合工藝制備的圓柱形襯套的工況條件及使用性能等方面進(jìn)行研究,以避免進(jìn)行電鍍等表面處理將具有很重要的經(jīng)濟(jì)和社會效益。

[1]Byme N A.機(jī)車車輛摩擦零件中的銅基合金[J].國外機(jī)車車輛工藝,2005(6):39 -40.

[2]唐建達(dá),李婁明,朱正鋒,等.感應(yīng)加熱·顆粒離心熔鑄工藝制備鋼背銅鉛合金雙金屬滑動軸承的研究[J].機(jī)車車輛工藝,2012(4):1-3.

[3]中國機(jī)械工程學(xué)會鑄造分會.鑄造手冊第3 卷[M].北京:機(jī)械工業(yè)出版社,2011.

[4]李柱國.內(nèi)燃機(jī)滑動軸承[M].上海:上海交通大學(xué)出版社,2003.

[5]于冬.雙金屬復(fù)合滑動軸承的結(jié)構(gòu)與液態(tài)模鍛成形工藝研究[D].北京:北京交通大學(xué),2011.

[6]李興鋼,謝水生.液-固相軋制復(fù)合法生產(chǎn)含硅中錫鋁-鋼復(fù)合軸瓦帶的組織和界面[J].稀有金屬,2004,28(1):224 -228.

[7]楊叔子.機(jī)械加工工藝師手冊[M].北京:機(jī)械工業(yè)出版社,2001.