壓鉚機(jī)風(fēng)動(dòng)馬達(dá)備件技術(shù)攻關(guān)

衛(wèi)林葉 丁少文 張國(guó)峰

(中航工業(yè)陜西飛機(jī)工業(yè)集團(tuán)有限公司機(jī)械動(dòng)力公司,陜西 漢中 723215)

部件廠壓鉚機(jī)屬航空專(zhuān)用鉚接設(shè)備,目前,部件廠KΠ-503M 壓鉚機(jī)共3 臺(tái),其中1 臺(tái)處于停機(jī)狀態(tài),KΠ-602 壓鉚機(jī)1 臺(tái),均屬20 世紀(jì)上50 年代前蘇聯(lián)進(jìn)口設(shè)備。風(fēng)動(dòng)馬達(dá)作為壓鉚機(jī)上的傳動(dòng)裝置,起著至關(guān)重要的作用,由于是20 世紀(jì)50 年代前蘇聯(lián)進(jìn)口設(shè)備,風(fēng)動(dòng)馬達(dá)無(wú)備件可用,國(guó)內(nèi)也沒(méi)有與之技術(shù)參數(shù)相匹配的國(guó)產(chǎn)風(fēng)動(dòng)馬達(dá)。幾十年來(lái),前輩們絞盡腦汁,多次試驗(yàn)加工想解決其備件問(wèn)題,最終都以失敗而告終。近幾年,筆者公司也投入大量資金購(gòu)買(mǎi)了數(shù)控壓鉚機(jī)、液壓壓鉚機(jī),但由于各種原因,一直都沒(méi)有投入使用。因此,該壓鉚機(jī)仍然在飛機(jī)部裝生產(chǎn)線上發(fā)揮著舉足輕重的作用。本文在介紹風(fēng)動(dòng)馬達(dá)的工作原理后,結(jié)合實(shí)際情況針對(duì)壓鉚機(jī)風(fēng)動(dòng)馬達(dá)備件技術(shù)攻關(guān)難點(diǎn),重點(diǎn)探討了其關(guān)鍵零件—?dú)飧着c活塞的選材和加工。

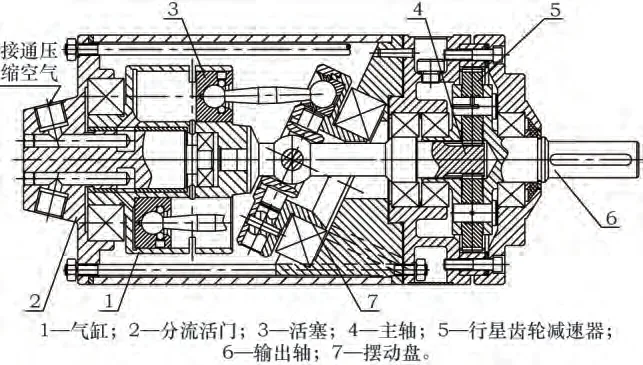

圖1 工作原理圖

1 風(fēng)動(dòng)馬達(dá)工作原理

KΠ-503M 壓鉚機(jī)風(fēng)動(dòng)馬達(dá)為活塞式,用來(lái)帶動(dòng)動(dòng)力裝置和頂緊裝置的柱塞用。其工作原理如圖1。

該風(fēng)動(dòng)馬達(dá)有7 個(gè)旋轉(zhuǎn)式氣缸1 和1 個(gè)固定分流活門(mén)2,這就是與現(xiàn)有的活塞式風(fēng)動(dòng)馬達(dá)的結(jié)構(gòu)不同的地方。借助推式專(zhuān)用擺動(dòng)盤(pán)7 的特殊結(jié)構(gòu)將風(fēng)動(dòng)馬達(dá)活塞3 的往復(fù)移動(dòng)變成主軸4 的旋轉(zhuǎn)運(yùn)動(dòng)。為降低輸出軸6 的轉(zhuǎn)速,在風(fēng)動(dòng)馬達(dá)的結(jié)構(gòu)中安裝有傳動(dòng)比i=1∶6.55 的行星齒輪減速器5。為擴(kuò)大排廢氣量,當(dāng)活塞3 在上極限位置時(shí),部分廢氣可經(jīng)過(guò)氣缸1 的縫隙進(jìn)入風(fēng)動(dòng)馬達(dá)的內(nèi)腔,從這里通過(guò)2 個(gè)斜孔到大氣。此壓鉚機(jī)是用噴射在冷氣里的潤(rùn)滑油潤(rùn)滑風(fēng)動(dòng)馬達(dá)內(nèi)部的各個(gè)機(jī)構(gòu)。

2 氣缸與活塞的選材與加工

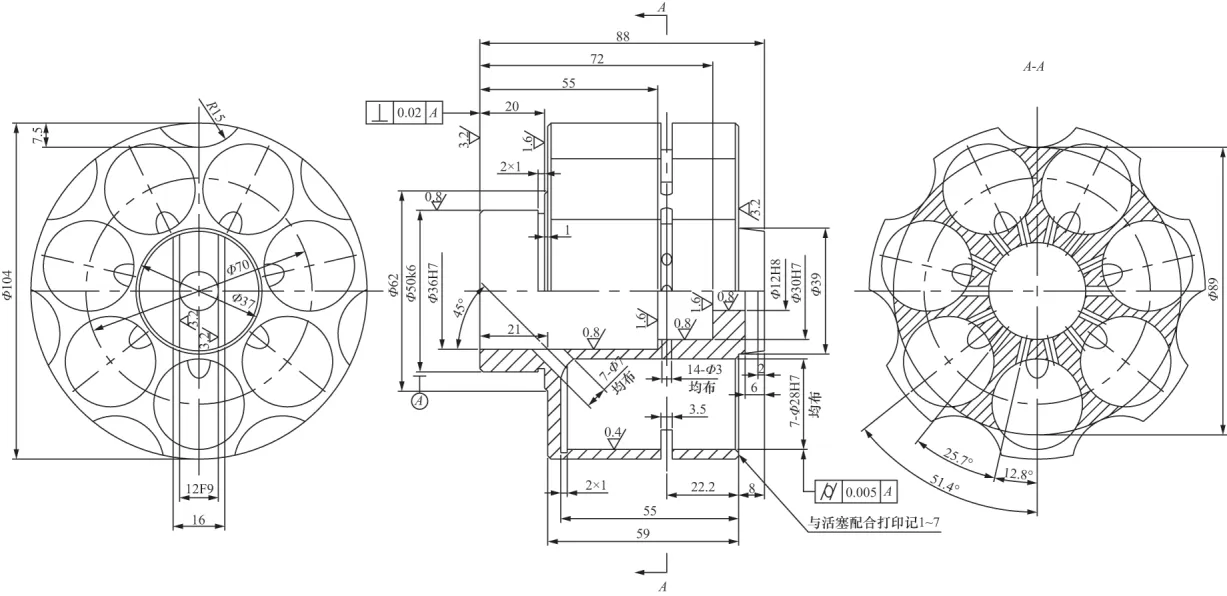

圖2 氣缸

通過(guò)整理風(fēng)動(dòng)馬達(dá)的資料,發(fā)現(xiàn)圖紙極其不完整,而且個(gè)別圖紙不規(guī)范,由于無(wú)零件圖紙,給備件的加工制造帶來(lái)很大的困難。于是對(duì)原損壞的風(fēng)動(dòng)馬達(dá)進(jìn)行了徹底拆卸分解,然后對(duì)風(fēng)動(dòng)馬達(dá)的各零部件進(jìn)行測(cè)繪,從我們測(cè)繪的圖紙可看出,風(fēng)動(dòng)馬達(dá)的關(guān)鍵零件是氣缸和活塞。由于是20 世紀(jì)50 年代前蘇聯(lián)進(jìn)口設(shè)備,具體材料無(wú)從得知,那么氣缸和活塞的選材加工就尤為重要。該氣缸結(jié)構(gòu)特殊,外形復(fù)雜,由7 個(gè)沿圓周均布的活塞盲孔組成,各孔之間內(nèi)壁厚度不到3 mm,耐磨性、硬度要求高,對(duì)材料的加工工藝和熱處理工藝要求較高。幾十年來(lái),前輩們多次嘗試氣缸的加工工藝及氣缸的材料選用,粗加工完后,熱處理淬火內(nèi)壁開(kāi)裂,或是加工工藝方法達(dá)不到使用要求,均以失敗而告終。在汲取了前輩的失敗經(jīng)驗(yàn)后,筆者仔細(xì)查閱了大量的技術(shù)資料,對(duì)原氣缸的材料成分進(jìn)行分析,對(duì)硬度檢測(cè),在無(wú)法確定其具體材料的情況下,考慮到使用要求及加工工藝和熱處理工藝要求,選用球墨鑄鐵QT800 -2(硬度245~335 HB,強(qiáng)度、耐磨性較好),熱處理選擇等溫淬火(適用于外形復(fù)雜、熱處理易變形開(kāi)裂的零件)。現(xiàn)已一次試加工成功,熱處理后無(wú)變形,精加工后7 個(gè)活塞盲孔的尺寸配合滿(mǎn)足Φ28H7,粗糙度達(dá)0.4 μm,與基準(zhǔn)孔的同軸度達(dá)Φ0.005 mm,完全滿(mǎn)足圖紙及使用要求(如圖2)。

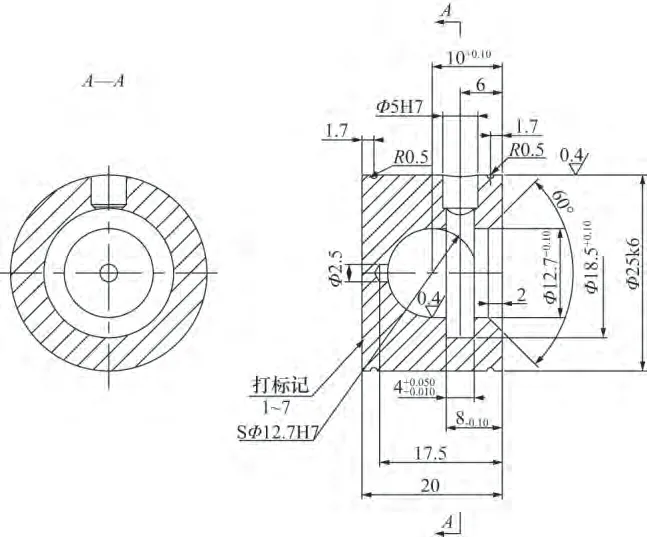

活塞材料也選用耐磨性較高的球墨鑄鐵QT800 -2,用鑄鐵棒料直接加工完成(如圖3)。

7 個(gè)活塞外圓必須要與氣缸7 個(gè)活塞盲孔一一研配,裝配時(shí)保證間隙0.025~0.035 mm,同時(shí)活塞內(nèi)球孔與萬(wàn)向連桿相連,對(duì)內(nèi)球孔的加工工藝要求較高。加工完成后外圓尺寸配合滿(mǎn)足Φ28k6,粗糙度達(dá)0.4 μm;內(nèi)球孔尺寸配合滿(mǎn)足SΦ12.7H7,粗糙度達(dá)0.4 μm。

把加工完成的氣缸與活塞和原風(fēng)動(dòng)馬達(dá)其他零件重新裝配,安裝在壓鉚機(jī)上試運(yùn)轉(zhuǎn),工作正常。

3 結(jié)語(yǔ)

關(guān)鍵零件氣缸和活塞的選材加工成功,對(duì)風(fēng)動(dòng)馬達(dá)的修復(fù)使用起到關(guān)鍵性的作用,意味著風(fēng)動(dòng)馬達(dá)的備件技術(shù)攻關(guān)成功,對(duì)飛機(jī)生產(chǎn)任務(wù)的順利完成提供了強(qiáng)有力的技術(shù)保障。

圖3 活塞

[1][1]成大先.機(jī)械設(shè)計(jì)手冊(cè)[M].北京:化學(xué)工業(yè)出版社,2004.

[2]徐灝.機(jī)械設(shè)計(jì)手冊(cè)[M].北京:機(jī)械工業(yè)出版社,1992.

[3]《機(jī)械設(shè)計(jì)師手冊(cè)》編寫(xiě)組.機(jī)械設(shè)計(jì)師手冊(cè)[M].北京:機(jī)械工業(yè)出版社,1999.