含硼爐渣導熱系數的測定與研究

李學飛 李世芳 張銀銀 許洪峰 戰洪仁 寇麗萍

(沈陽化工大學 能源與動力工程學院,遼寧 沈陽110142)

0 引言

含硼爐渣是將鐵硼分離后得到的含有硼的高爐渣稱為含硼硼渣。這種高溫下得到的爐渣活性低,不宜作化工原料,導致大量資源被浪費。含硼爐渣的導熱系數是控制含硼爐渣活性的關鍵參數。并且,含硼爐渣屬于硅酸鹽體系,通過其導熱系數的測定,可以提供硅酸鹽體系微觀結構和相互作用的有用信息,有助于了解硅酸鹽體系導熱機理和發展硅酸鹽體系理論。

目前,關于含硼渣導熱系數熱物性參數尚沒有報道。本文根據線熱源導熱原理設計了瞬態熱線法實驗裝置,并對含硼爐渣導熱系數進行了測試研究,獲得了含硼爐渣導熱系數與溫度的關系,研究了組成對導熱系數的影響。為含硼爐渣應用提供了可靠的數據。

1 測量原理與裝置

1.1 瞬態熱線法測量原理

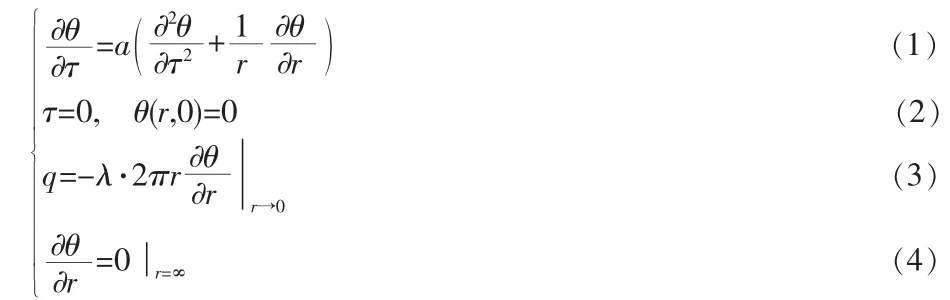

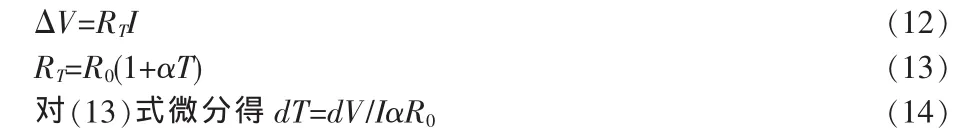

瞬態熱線法的理論基礎是無限大導熱體內有一線熱源在徑向的一維非穩態導熱[7-8]。將一根具有無限大導熱系數及熱容量可近似為零的無限長線源,豎直插入試件物體中間。試件和線熱源在初始溫度為T0時處于熱平衡。然后通電加熱,熱量完全從線源傳遞給試件,在被測試件中形成了以熱導線為軸心的長圓柱體瞬態溫度場。發熱線連續發熱τ秒后,距離熱線源r處的試件溫升為ΔT(r,τ),則過余溫度為θ(r,τ)=ΔT(r,τ)=T(r,τ)-T0(r,0),則試件內導熱微分方程為[9]:

其中:a為熱擴散率,m2/s;q為發熱線單位時間內單位長度上的發熱量,W/m;λ 為導熱系數,W/(m·K);τ為加熱時間,s。

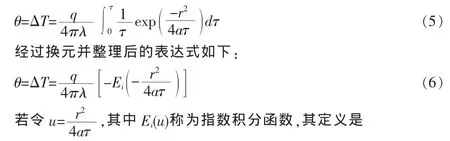

方程的特解為:

式中,γ是歐拉常數,其值大小為0.5772…。因此(8)可整理為

此時,被測材料的溫度與加熱線表面的溫度近似相同,ΔT即為加熱絲在τ時間內的溫升。再對(9)式進行lnτ微分可得導熱系數理論計算公式

l為加熱線的長度;

熱線ΔT溫升根據四引線法由電壓變化ΔV及恒定電流測定I,

α為加熱絲的電阻溫度系數,R0為0℃時加熱絲兩端子間的電阻。則(10)式可表示為:

1.2 實驗裝置

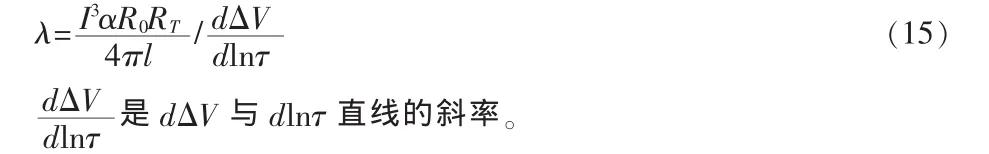

圖1 瞬態熱線法傳感器結構示意圖Fig.1 Schematic diagram of sensor’s structure for transient heat wire method

實驗裝置由測溫傳感器系統和MoSi2高溫電爐組成。為了消除端部效應,傳感器采用四線制方法,如圖1所示。圖中1為渣樣,2為直徑φ0.15mm,長度為15mm的Pt-10%Rh加熱線,3為 φ2.0mmPt絲引線,4為剛玉管,5為標準電阻,6為恒流器,7為電壓記錄儀,8為剛玉管,9為φ0.15mmPt絲引線,10為內徑35mm,高100mm的剛玉坩堝。

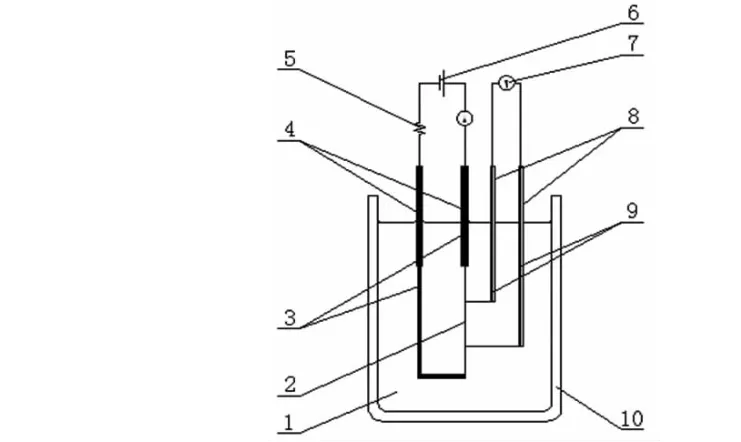

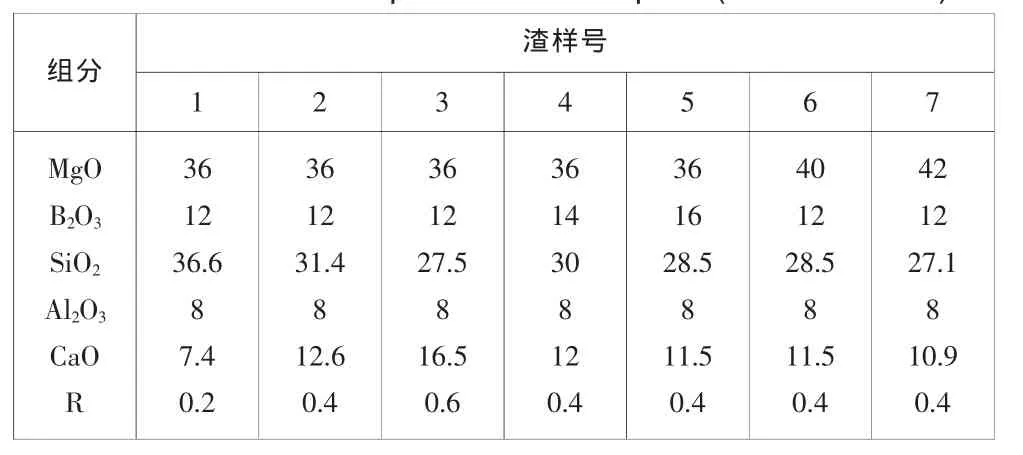

1.3 實驗樣品的配制

渣樣均用分析純化學試劑氧化物配制。將分析純均為99%的MgO、SiO2、Al2O3、CaO置于400℃馬福爐中焙燒 4小時, 將分析純為98%的B2O3置于200℃馬福爐中焙燒8小時后。冷卻后按表1給出的各質量分數稱量,放入制樣機中磨混,使樣品每組分都經充分研細混合后壓塊,裝入內徑為35mm,高為100mm的剛玉坩堝。為了排除樣品內的氣泡,并使樣品的組成均勻,將盛有樣品的剛玉坩堝放入MoSi2高溫電爐,加熱至液相線100℃以上30min后,淬冷粉碎待用。表1中R 為堿度,R=CaO/SiO2。

表1 渣樣組成(質量份數)Tab.1 Chemical Compositions of Samples.(Mass fractions)

1.4 實驗測定

將盛有試樣的剛玉坩堝放入MoSi2高溫電爐加熱至熔融后,將傳感器測量裝置垂直放入熔融的試樣中央后開始測量。通過調整恒流器的電壓,控制通過加熱線的電流給Pt-10%Rh加熱線加熱,Pt-10%Rh加熱線兼作測溫元件。再用記錄儀記錄加熱線兩端電壓隨時間的變化曲線,則可應用式[2,5,7]計算求得導熱系數λ。Q為發熱線單位時間內單位長度上的發熱量,W/m;λ為導熱系數,W/(m·K);τ為加熱時間;加熱絲的溫度變化ΔT可由加熱絲兩點間電壓差通過四端子法測定。測量中每隔100℃降溫測量一次,直至700℃。為了保證爐渣溫度均勻,在同一溫度點保溫20min。然后用同樣的步驟再升溫至1600℃。

2 結果與討論

2.1 溫度對熱導率的關系

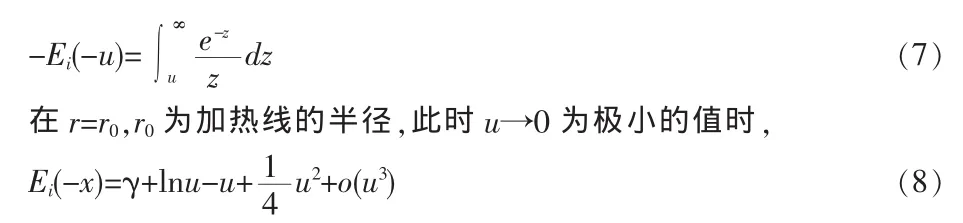

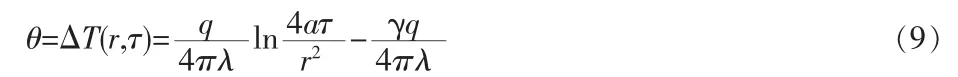

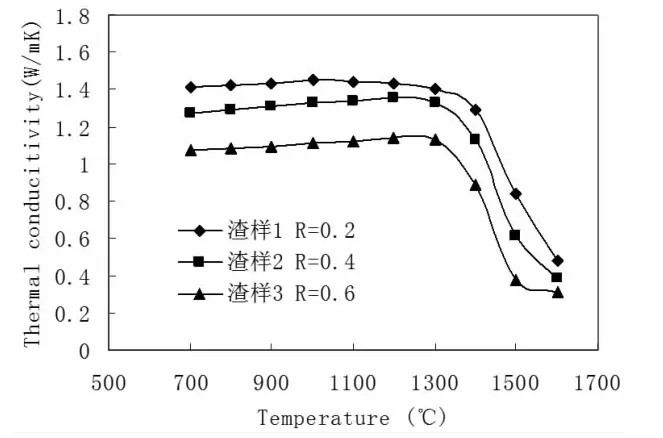

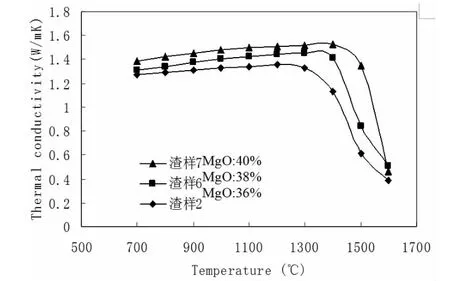

實驗測試結果如圖2、3所示。在本次實驗溫度范圍內,所研究組成的各渣系導熱系數隨著溫度的升高先增加而后再急劇減少。熔渣導熱系數與單位體積聲子熱容、聲子平均速度、聲子的平均自由行程成正比[5]。在低溫區導熱行為主要由聲子的行為決定,而聲子導熱隨溫度的變化由聲子熱容隨溫度變化的規律決定[9]。在低溫區玻璃熱容是隨溫度的升高增大的,所以玻璃的導熱系數也相應地升高。在高溫區熱導率隨溫度的升高而急劇下降。這可以解釋為在高溫區,由于熱容基本不變,聲子運動平均速度主要與彈性模量和密度有關,而彈性模量和密度均隨溫度的升高而減小,所以聲子運動平均速度隨溫度的升高而減小[9]。

2.2 富硼渣組成對導熱系數的影響

圖2 不同堿度時,導熱系數與溫度的關系Fig.2 Relationship between thermal conductivity and temperature on different alkalinity R=CaO/SiO2

圖3 堿度R=0.4,不同的MgO含量時,導熱系數與的溫度關系Fig.3 Relationship between thermal conductivity and temperature on different MgO content(alkalinity R=0.4)

由圖2可以觀察到,渣樣1、2、3的導熱系數隨著堿度R=CaO/SiO2的增加而減少。這是由于從網格形成的角度說,Si4+等陽離子是網格的形成者,而Ca2+、Mg2+等金屬離子是網格的破壞者,也稱網格修飾子。隨著熔體中SiO2的增加,其中的橋氧增多,使由四面體形成的網格連接更加緊密,使導熱系數增加,而將Ca2+引入熔體,則使網格的連接更加松散,導致導熱系數降低。

雖然Mg2+金屬離子是網格的破壞者,但由圖3可以觀察到,渣樣2、6、7在堿度R=0.4保持不變時,導熱系數隨著MgO含量的增加反而增加。這是因為在本次研究的組成范圍內,隨著MgO含量的增加,導致熔渣黏度的增加[15],從而使導熱系數的增加[16]。

由以上的結論看出,在所研究的含硼爐渣的成分范圍內,渣樣的導熱系數主要受到渣中Si4+、Ca2+、Mg2+含量的影響。通過改變渣中Ca2+、Si4+、Mg2+的含量,可以改善熔渣的導熱系數,為提高含硼爐的活性提供數據。

3 結論

應用瞬態熱線法在700-1600℃溫度區間內,首次測量了MgOB2O3-SiO2-Al2O3-CaO五元系富硼渣導熱系數。并得到了含硼爐渣導熱系數與溫度關系,及在本實驗研究的含硼爐渣組成范圍內,組成對含硼爐渣導熱系數的影響。為含硼爐改散含硼爐渣的活性提供了基礎數據。

(1)在700-1600℃實驗溫度范圍內,在低溫區富硼渣導熱系數隨著溫度的升高呈直線形式略有增加;在高溫區熱導率隨著溫度的升高而迅速降低。

(2)在所研究的渣系組成范圍內,隨著堿度R=CaO/SiO2的增加,使網絡連接強度下降,導致網狀結構紊亂,從而使聲子的平均自由行程變短,導致富硼渣導熱系數降低。

(3)在所研究的渣系組成范圍內,R=0.4保持不變時,導熱系數隨著MgO含量的增加,導致熔渣黏度的增加,使聲子傳播比較容易,從而使導熱系數隨之增加。

(4)由于B2O3既是網絡形成體,同時也是助熔劑,使其結構組成比較復雜,在本實驗研究的富硼渣組成范圍內,以及所研究的溫度區間,隨著B2O3含量的增加,導熱系數變化呈現出不規則的變化。

[1]戰洪仁,劉素蘭,樊占國.富硼渣冷卻速率與活性關系的研究[J].東北大學學報:自然科學版,2007,28(11):1604-1607.ZHAN Hong-ren,LIU Su-lan,FAN Zhanguo.Research on the Relation of Cooling Rate and Leaching Ratio of Boron-rich Slags[J].Northeastern University:Natural Science,2007,28(11):1604-1607.

[2]Toshikazu Sakuraya,Toshihiko Emi,Hiromchi Ohta,et al.Determination of Thermal Conductivity of Slag Melts by means of Modified Laser Flash Method[J].J.Japan Inst.Metals,1982,46(12):1131-1138.

[3]Charles Kittel.Interpretation of Thermal Conductivity of Glasses[J].Physical Review,1948,75(30):972-974.

[4]S Nakamura,T Hibiya,F Yamamoto,et al.Measurement of the Thermal Conductivity of Molten InSb Under Microgravity[J].International Journal of Thermophysics,1991,12(5):783-790.

[5]永田和宏,須佐匡裕,後藤和弘.製銑、製鋼スラグ熱伝導度[J].鉄と鋼,1983,11:1417-1424.Kazuhiro NAGATA,Masahiro SUSA,Kazuhiro S GOTO.Thermal Conductivity of Slags for Ironmaking and Steelmaking[J].Tetsu-to-Hagane,1983,11:1417-1424.

[6]M.V.Peralta-Martinez,M.J.Assae,M.J.Dix,L.Karagiannidis,and W.A.Wakeham.A Novel Instrument for the Measurement of the Thermal Conductivity of Molten Metals[J].Part I:Instrument’s Description.International Journal of Thermophysics,2006,27(2):355-375.

[7]H.S.Carslaw,J.C.Jaeger:Conduction of Heat in Solids[M].2nd ed.,Oxford U-niversity Press,Oxford,United Kingdom,1959:265-266.

[8]Debye,P.Vortr?ge über diw kinetische Theorie der Materie und Ekektrizit?t,Gottinger Wolfskehlvortrage[M].B.G.Teubner,Leipzig and Berlin,46,1941.

[9]奚同庚.無機材料熱物性學[M].上海:上海科學技術出版社,1982,35.Xi Tonggeng.Thermophysical Properties of the Inorganic Materials[M].Shanghai:Shanghai scientific&Technical Publishers,35,1982.

[10]Kittel C.Interpretation of Thermal Conductivity of Glasses[J].Physical Review,1948,75(30):972-974.

[11]Tian J,Shobu K.Hot-pressed AlN-Cu metal matrix composites and their thermal properties[J].J Mater Sci,2004,39:1309-1313.

[12]徐培蒼,李如璧,孫建華,尤靜林.硅酸鹽熔體分子網絡分數維值的高溫拉曼光譜研究[J].光譜學與光譜分析,2003,23(4):721-725.XU Pei-cang,LI R-ubi,SUN Jian-hua1,YOU Jing-lin.High Temperature Raman Spectroscopic Study of Molecular Network Fractional Dimension Value in the Silicate Melts[J].Spectroscopy and Spectral Analysis,2003,23(4):721-725.

[13]M.Hayashi,H.Ishii,M.Susa,et al.Effect of ionicity of nonbridging oxygen ions on thermal conductivity of molten alkali silicates[J].Phys.Chem.Glasses,2001,42(1):6-11.

[14]R.Eriksson,M.Hayashi,and S.Seetharaman.Thermal Diffusivity Measurements of Liquid Silicate Melts[J].International Journal of Thermophysics,2003,24(3):787-797.

[15]催傳孟,劉素蘭,張顯鵬,等.富硼渣黏度及熔化溫度的研究[J].東北大學學報,1994,15(6):623-627.Cui Chuanhao,Liu Sulan,Zhang Xianpeng et al.Determinations of Viscosity and Melting Point of Boron-Rich Slags[J].Northeastern University:Natural Science,1994,15(6):623-627.

[16]M.Hayashi,H.Ishii,M.Susa,H.Fukuyama,K.Nagata.Effect of ionicity of nonbridging oxygen ions on thermal conductivity of molten alkali silicates[J].Phys.Chem.Glasses,2001,42(1):6-11.

[17]劉著,唐萍,文光華,祝明妹.B2O3在稀土鋼連鑄保護渣中作用機制的研究[J].稀有金屬,2006,30(4):457-461.Liu Zhu,Tang Ping,Wen Guanghua,Zhu Mingmei.Research on Mechanism of B2O3in Mold Powder during Continuous Casting of Rare Earth Steel[J].CHINESE JOURNAL OF RARE METALS,2006,30(4):457-461.