刃口鈍化對絲錐切削性能影響的研究

朱曉輝 李淑娟 韓曉君

(太原科技大學機械工程學院,山西 太原030024)

絲錐是加工各種中小尺寸內螺紋的刀具,在生產中應用非常廣泛。由于絲錐是多齒刀具,切削部分幾乎是被埋在工件中進行切削的,這就使得絲錐的工作環境比較惡劣。尤其是絲錐經過刃磨后,使切削刃存在微觀缺陷導致刃口形狀不規則,又由于切削刃剛開始很鋒利,刃口強度小,使得切削刃極易發生崩刃或快速磨損,不利于絲錐的切削。本文采用實驗的方法對鈍化過的絲錐與未鈍化的絲錐在攻絲過程中受到扭矩的大小及其波動情況進行對比研究。

絲錐的結構簡圖如圖1 所示。從圖1 可以看出,絲錐是一種多齒刀具,從結構上講絲錐由工作部分和柄部兩部分組成。工作部分又分為切削部分和校準部分,其中切削部分承擔切削任務,校準部分用來導向以及校準被加工螺紋的尺寸、形狀;柄部一方面起著連接絲錐與機床主軸的作用;另一方面,又起著傳遞機床主軸扭矩的作用。

1 絲錐的鈍化

實驗采用電解鈍化的方法對絲錐進行鈍化,可以根據不同的鈍化量設置不同的鈍化參數(比如:鈍化電壓、鈍化時間等),得到不同的刃口鈍化半徑。

實驗中絲錐刃口鈍化半徑取值為:0. 01 mm、0.02 mm。

2 切削實驗

2.1 工件材料的選擇

實驗材料選用H13 模具鋼,其牌號為:4Cr5MoSiV1,常用于制造沖擊載荷較大的鍛模、熱擠壓摸、鑄模等模具。屬于常用的比較典型的較難加工材料。

H13 熱作模具鋼的成分如表1 所示。

2.2 刀具的選擇

高速鋼絲錐由于其價格相對便宜,在實際生產中應用廣泛,故實驗選用牌號為W6Mo5Cr4V2 的高速鋼絲錐。具體尺寸為:M8 普通螺紋,前角為10°,后角為5°,切削錐角為7.832°,切削錐長度為5P,槽形為直槽;槽數為三槽。

2.3 實驗條件

實驗在西門子GX600 加工中心上進行,轉速設定為100 r/min,普通螺紋,通孔,螺紋深度為15 mm。測試設備采用瑞士KISTLER(奇石樂),型號為9272A 的測力儀以及相配套的信號放大器、信號采集器、數據采集軟件通道。為了保證測試結果的可靠性,針對每種切削條件均重復做5 次實驗,觀察絲錐的攻絲扭矩隨時間的變化情況。

3 實驗結果與分析

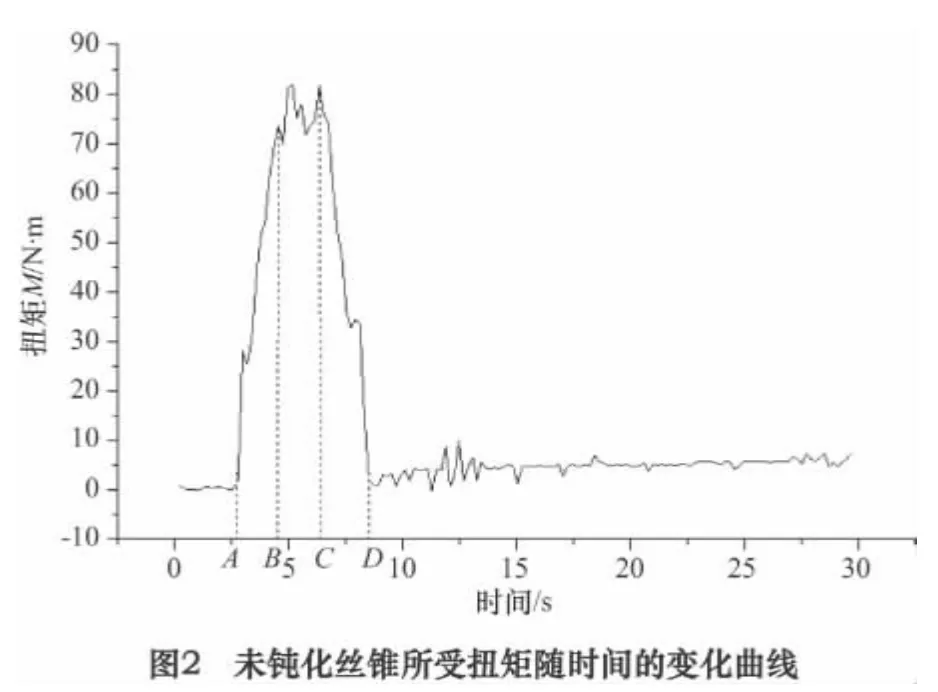

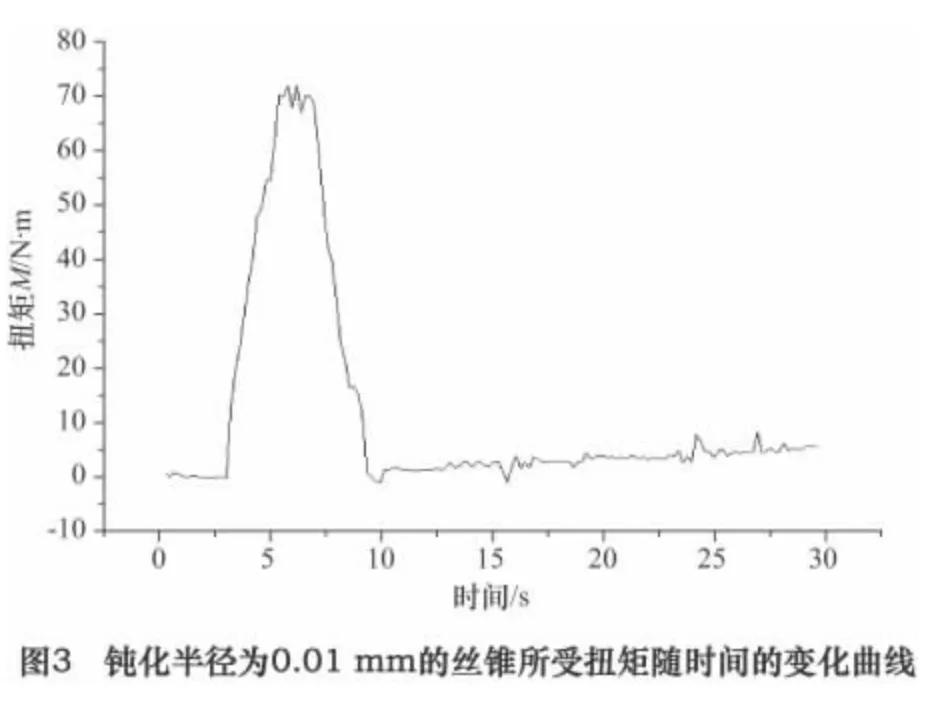

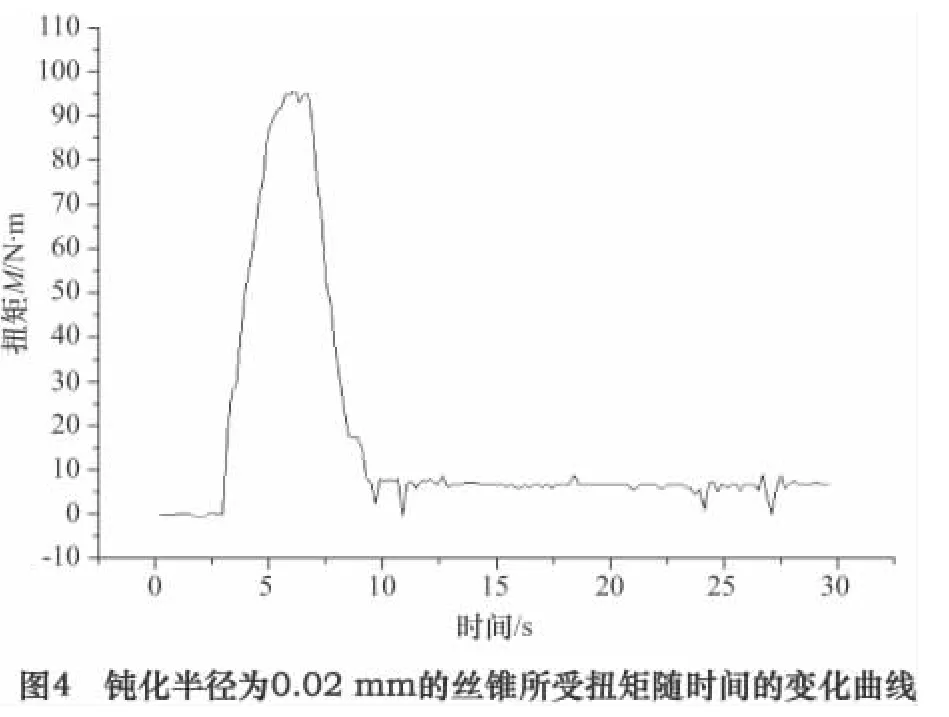

通過對數據進行分析和處理,得到了經鈍化的絲錐與未鈍化的絲錐在攻絲過程中受到的扭矩M隨時間變化的曲線圖,如圖2、3、4 所示。

從圖2 中可以看出:當絲錐開始與工件接觸時,絲錐的切削部分開始不斷地切削工件,隨著切削的深入,參加切削的切削刃數量連續增加直到所有的切削刃全部投入切削,這時絲錐所受的扭矩在極短的時間內急劇增大,如圖2 中AB段所示;當切削部分全部進入到工件時,絲錐的校準部分開始進入工件,由于其主要起到導向和校準的作用,幾乎不參加切削,故切削載荷幾乎不再增加,而是穩定在某一個值,并有稍許波動,如圖2 中BC段所示;當絲錐的切削刃將要攻透工件時,隨著切削刃不斷從工件內部旋轉出來,參與切削的切削刃數目又不斷減少,直至切削刃完全從工件內部旋轉出,扭矩值又會很快減小達到某個最小值如圖2 中CD 段所示,此時僅有校準部分留在工件內部,所以扭矩值不會有很大變化而是小范圍波動。至此,絲錐已完成切削并開始退刀,由于在整個退刀過程中,僅有絲錐的校準部分與工件接觸,所以扭矩大小幾乎不會發生變化,只做極小范圍的上下波動。圖3、圖4 所示的攻絲過程與圖2 相同,這里不再說明。

從圖2~4 可以看出:鈍化后的絲錐與未鈍化的絲錐相比承受的扭矩波動要小得多,鈍化后的絲錐在切削過程中扭矩的波動范圍在5 N·m 左右,而未鈍化絲錐扭矩波動范圍在10 N·m 左右,這說明鈍化后絲錐攻絲時所受的載荷相對平穩,對絲錐和工件沖擊小。對比圖2 和圖3 可以發現:鈍化半徑為0.01 mm 的絲錐在攻絲過程中所受扭矩最大值比未鈍化絲錐小15 N·m 左右,分析其原因為:一方面絲錐經過鈍化可以有效地去除絲錐切削刃口以及前、后刀面經刃磨后留下的毛刺和劃痕等微觀缺陷,進而提高了其切削性能;另一方面,縮短了初期磨損時間,使攻絲過程相對平穩。對比圖2 和圖4 可以看出:鈍化半徑為0.02 mm的絲錐在攻絲過程中受到的扭矩比未鈍化的絲錐大,原因是由于鈍化半徑較大時前、后刀面與工件的摩擦加大,使扭矩變得相對較大。所以,針對不同的切削條件,存在最佳的刃口鈍圓半徑。

4 結語

(1)本文對絲錐進行了不同程度的鈍化,其鈍化半徑分別為:0.01 mm、0.02 mm;

(2)對不同鈍化半徑的絲錐在攻絲過程中受到的扭矩進行了分析;

(3)通過對扭矩隨時間的變化曲線進行分析得出:刃口鈍化可以緩解絲錐攻絲過程中承受載荷的波動,增加了切削穩定性;對特定的切削條件,存在一個較優的鈍化半徑,在該鈍化半徑下可以有效地減小切削扭矩,改善攻絲過程。

[1]韓榮第,于啟勛. 難加工材料切削加工[M]. 北京:機械工業出版社,1996.

[2]桂育鵬,于啟勛.刀具刃口鈍化技術的探討[J].機械工人:冷加工,2004(6):43 -44.

[3]陸劍中,孫家寧. 金屬切削原理與刀具[M]. 北京:機械工業出版社,1990.

[4]桂育鵬.可轉為刀片刃口鈍化機及鈍化參數的推薦[J]. 產品與技術,2005(11):66 -67

[5]Yang X P,Richard liu C. A new stress-based model of friction behavior in machining and its significant impact on residual stress computed by finite method[J]. International Journal of Mechanical Science,2002,44:703 -723.

[6]陳德洪. 硬質合金刀片刃部強化工藝的研究與應用[J]. 硬質合金,1999,16(4):228 -231.

[7]袁哲俊,劉華明. 金屬切削刀具設計手冊[M]. 北京:機械工業出版社,2009.

[8]Lin Zoneching,Lai Wunling,Lin HY,et al. The study of ultra-precision machining and residual stress for NiP alloy with different cutting speeds and depth of cut[J]. Journal of Material Processing Technology,2000,97:200 -210.