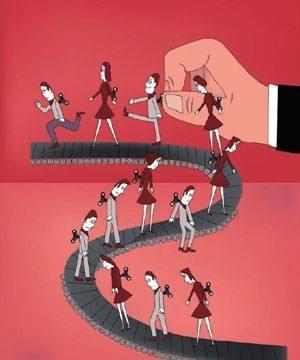

自動化浪潮

2005至2013年,全球工業(yè)機器人的年均銷售增長率為9%,其間中國工業(yè)機器人年均銷售增長率達到25%,目前已超越韓國成為僅次于日本的全球第二大機器人市場。國際機器人聯(lián)合會(IFR)預(yù)測,中國工業(yè)機器人的需求有望在2014年爆發(fā),市場規(guī)模將達到28000臺,廣泛實現(xiàn)機器替代人工。到2015年,中國有望取代日本,成為世界最大工業(yè)機器人需求國。

要知道,在2005年,中國的機器人市場需求僅為4500臺。

機器人計劃

從改革開放開始,人力密集型生產(chǎn)模式是中國制造業(yè)幾十年來發(fā)展的基本現(xiàn)狀。但根據(jù)廣東省人力資源和社會保障廳發(fā)布的消息,今年春節(jié)后,整個廣東省用工缺口的峰值可能達到120萬人。江蘇、浙江等沿海省份也遇到了類似的用工荒。

隨著制造業(yè)逐步向中東部地區(qū)轉(zhuǎn)移,家門口的工作,更自由的工作,對于農(nóng)村勞動力的吸引力越來越大。對于珠三角、長三角來說,不能提供更高工資的工廠,注定還要在用工荒的泥淖中掙扎。然而,現(xiàn)在即使是在中部勞動力輸出大省,勞動力供不應(yīng)求的局面也已經(jīng)頗為嚴重。

如今,一年一度的節(jié)后“用工荒”難題,從側(cè)面加速了制造業(yè)自動化升級進程,特別是受用工短缺影響較重的沿海發(fā)達地區(qū),在較為充足的資金支持下,開始進行裝備采購,以完成生產(chǎn)自動化升級的進程。

“人工成本一直在漲,必須要加快生產(chǎn)自動化改造。”在江蘇常州,生產(chǎn)工廠的一線工人年薪都在4.5萬元左右,如果再加上每人8000多元的社保費用,單人成本就突破了5萬元。而在一個關(guān)鍵崗位投入自動化生產(chǎn)設(shè)備就可以替代2-3人,基本上三年就能收回投入。

于是,這股生產(chǎn)自動化改造的浪潮已席卷整個常州家電配套產(chǎn)業(yè),雖然沒有先例可循,但包括常發(fā)制冷、豐潤電器、常恒集團等企業(yè)都在摸著石頭過河,加大生產(chǎn)自動化改造。江蘇省常州機電職業(yè)技術(shù)學院也于去年5月成立了機器人技術(shù)人員培育機構(gòu),推動產(chǎn)業(yè)升級。

“中低端制造拼的不是核心技術(shù),而是規(guī)模化產(chǎn)能下的價格優(yōu)勢。”生產(chǎn)自動化改造,不僅可以解決持續(xù)上漲的人力成本,控制企業(yè)的成本壓力,還帶來了生產(chǎn)的標準化和精益化,提升品質(zhì)可靠性。“最終目標就是凡是機器可以做的,都不會安排人來做。”某位常州電器企業(yè)管理人員說道。

而早在2011年底,富士康就公布了將以“百萬機器人”取代人工的產(chǎn)業(yè)升級計劃。根據(jù)富士康今年公布的最新情況,其深圳廠區(qū)的某些一線生產(chǎn)崗位上,機器人操作代替人工操作的比例高達70%。近日,又有《華爾街日報》援引知情人士的消息稱,富士康正與谷歌在機器人領(lǐng)域展開合作,以加速部署自動化設(shè)備。

格力、美的等家電制造企業(yè),也正在大力推行機器人。格力電器2013年提出,將在2015年實現(xiàn)自動化率70%。而在珠海格力的自動化樣板工廠里上,原本想象中人頭攢動,熱火朝天的生產(chǎn)線上,實際并沒有多少工人,大多數(shù)的工作用機械自動化完成,只有少量經(jīng)過培訓的自動化技工在忙碌。

另外,《智能制造裝備產(chǎn)業(yè)“十二五”發(fā)展規(guī)劃》,制定中的《關(guān)于推進工業(yè)機器人產(chǎn)業(yè)發(fā)展的指導意見》也意味著國家將從政策層面直接推動目前國內(nèi)機器人產(chǎn)業(yè)發(fā)展。不難預(yù)期未來五年內(nèi)的自動化浪潮。

一點冷水

不過,盡管一直不乏“吃螃蟹的人”,但行業(yè)離大規(guī)模應(yīng)用機器人尚需時日。對于小型創(chuàng)業(yè)者來說,實現(xiàn)自動化還是個從未考慮過的問題。事實上,在整個珠三角地區(qū),能達到使用自動化生產(chǎn)線規(guī)模的企業(yè)鳳毛麟角。構(gòu)成珠三角制造業(yè)基礎(chǔ)的,是大量藏匿于廠房里的簡單生產(chǎn)設(shè)備,以及大量的制造業(yè)工人。

即便是高調(diào)宣布“百萬機器人”計劃的自動化先行者、制造業(yè)用工大戶富士康,在這方面的探索也低于預(yù)期。2013年為富士康提供機器人部件的硬件制造商接受媒體采訪時稱,按照富士康的采購單推算,其機器人數(shù)量也就幾萬臺。

再者,由于機器人構(gòu)造的復(fù)雜和精密,對操作人員和維修人員素質(zhì)提出了很高要求,示教編程、故障排除等都需要一定的專業(yè)知識。據(jù)調(diào)查,一些企業(yè)引進機器人后,由于各種原因,仍有一些處于負荷不滿或不能正常運轉(zhuǎn)的狀態(tài),直接影響到更多企業(yè)使用機器人的信心。有觀察者分析,機器人的不穩(wěn)定、精確度不達標是技術(shù)方面的原因,更深層次的挑戰(zhàn)是對企業(yè)管理方式的變革——要從管理智慧的人工轉(zhuǎn)向管理無人化的機器,其實需要企業(yè)內(nèi)部的管理變革,而這一條,必須逐步總結(jié)經(jīng)驗才行。

不僅如此,我國工業(yè)自動化仍然相對落后,工業(yè)機器人的發(fā)展還有很長的道路要走,產(chǎn)業(yè)鏈方面仍有待完善。整個機器人產(chǎn)業(yè)鏈主要分為上游關(guān)鍵零部件、中游設(shè)備制造廠和下游行業(yè)應(yīng)用三個層面,而我國企業(yè)目前主要集中在系統(tǒng)集成商、下游應(yīng)用領(lǐng)域,在機器人本體和關(guān)鍵零部件方面還處于受制于人的局面。自主進入這一領(lǐng)域的中國企業(yè),與日歐的最新機器人相比,仍然存在不小的技術(shù)差距。