擊打器在桃園選煤廠末精煤脫水系統中的應用

黃天宇 龔信源 王業保 桑淑麗 鄭思軍

摘要:本文針對淮北礦業集團淮北選煤廠桃園分廠末精煤預脫水弧形篩脫水效果差,經過對上下工藝環節的分析,對弧形篩加裝氣動擊打器,提高弧形篩的脫水效果,對控制產品水分起到了積極作用。

關鍵詞:選煤;預脫水;弧形篩;擊打器

1.選煤廠概況

桃園選煤廠屬礦井型煉焦煤及動力煤混合型選煤廠,設計生產能力150萬t/a,主要工藝為:洗選煉焦煤原煤不分級重介旋流器分選+粗煤泥沉降過濾式離心機回收+煤泥板框壓濾機回收的聯合工藝流程;洗選動力煤原煤分級(10mm),篩上物及部分原煤進入重介系統洗選,篩下物配合重介系統產品進入產品倉。

2.末精煤回收工藝流程簡介

精煤稀介質懸浮液經磁選機分選,尾礦經對頭弧形篩314#,315#預脫水后,篩上物進入末精煤離心機脫水回收。

2.1弧形篩的脫水現狀

末精煤回收系統中,弧形篩為末精煤預脫水設備,料漿以一定的速度通過給料箱從上方沿切線方向給入篩面,由于離心力的作用,使料漿緊貼篩面運動。當料漿由一根篩條留向另一根篩條的過程中,每根篩條的邊棱都對料漿產生切割作用。被切割的料漿在離心力的作用下,經篩縫排出,成為篩下物;未被切割的料漿越過篩條成為篩上物。

桃園選煤廠弧形篩為可翻轉弧形篩,帶振動源。弧形篩的技術規格:篩寬2360mm,弧半徑2030mm,包角60?;振動電機型號VB-546W,激振力0.5KN,轉速955r/min。

桃園選煤廠弧形篩使用現狀:經觀察發現近期弧形篩篩面竄料嚴重,影響末精煤離心機的脫水效果,致使末精煤水分偏高,嚴重影響了產品質量。

2.2造成弧形篩竄料的原因

2.2.1 弧形篩的入料濃度影響

弧形篩的入料濃度對弧形篩的使用效果存在很大的影響,入料濃度過低導致弧形篩竄料嚴重,影響脫泥脫水效果,入料濃度過高時,入料中細泥含量增高,易造成篩孔堵塞,影響脫泥脫水效果。

桃園礦煤層較復雜,主要產出10層煤,8層煤和7層煤,這三層煤差別很大,10層煤粒度組成均勻,煤質較好,8層煤矸石含量較大,7層煤泥質頁巖含量較高。近年桃園選煤廠根據市場需求,洗選動力煤,重介系統以洗選篩上物料為主,但由于桃園礦所采原煤煤質變化較大,在實際生產過程中根據原煤煤質的變化調整重介系統及篩分系統的處理量以滿足產品的質量要求。當洗選7層煤時,原煤分級篩篩下物料灰分較高,重介系統勢必要增大處理量,由于7層煤細泥含量較大,最終導致弧形篩的入料濃度高,易造成篩縫堵塞;當洗選8層煤時,由于矸石含量大,重介系統的處理量就會降低,導致弧形篩的入料濃度較低,弧形篩竄料嚴重。重介崗位司機在實際操作過程中,為達到良好的脫介效果,脫介篩的噴水用量大,造成入料濃度低且入料量大;原煤潮濕原煤緩沖倉蓬倉現象多發,重介系統加煤不穩定,弧形篩的入料濃度不穩定。

2.2.2 弧形篩的入料粒度影響

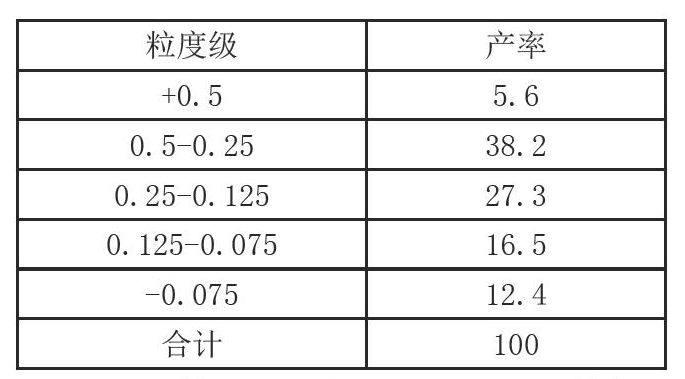

弧形篩的入料粒度組成對弧形篩的脫泥脫水效果影響較大,當入料中接近篩孔尺寸的顆粒含量較大時,易造成篩孔的堵塞,勢必嚴重影響弧形篩的脫泥脫水效果。對弧形篩的入料進行粒度分析,結果如下:

由上表數據可以看出0.25mm-0.5mm粒度級含量較高,易于堵塞篩縫,大大降低了弧形篩的脫水效果。

2.2.3 弧形篩的入料初速度影響

弧形篩入料以一定的初速度沿弧形篩的切線方向給入弧形篩,當速度過快時會造成篩面竄料,經觀察發現弧形篩的入料速度較快。

2.3針對弧形篩現狀采取的措施

2.3.1 增加弧形篩振動電機的振幅。

2.3.2 要求崗位司機操作時,在保證脫介效果的前提下較少噴水量。

2.3.3 選煤廠與礦相關單位聯系,及時掌握原煤進倉情況,及時把握原煤變化,保證重介系統加煤量的穩定。

2.3.4 縮短弧形篩的翻轉周期。

2.3.5 在弧形篩的入料口增加擋皮,減緩入料速度。

通過以上調節,減輕了弧形篩的竄料現象,但弧形篩的振幅不能無限制的調大,通過觀察發現弧形篩篩孔堵塞現象仍未徹底解決。

3.增設氣動擊打器

桃園選煤廠在技術部門的指導下,選用了淮北吉盛液壓機電制造有限公司生產的擊打器,型號:JV-0.67/8,工作壓力:4-6Mpa,行程:5-50mm。

3.1擊打器的特點

在原有振動翻轉弧形篩的基礎上增設擊打器,根據弧形篩的使用效果定時對弧形篩篩面進行擊打,振掉堵塞篩縫的細粒,增加篩面的透水效果。

3.2擊打器的使用效果

在使用擊打器后,徹底解決了竄料現象。篩面基本無顆粒堵塞現象,出料端物料堆積明顯,出料連續且無明顯可見液體。末精煤水分由原來的平均13.5%降低至9.6%效果較明顯。

4.結論

在實際生產過程中,擊打器和振動電機配合使用,解決了弧形篩的竄料現象,有效的控制了產品水分。

參考文獻:

[1]吳式瑜,等.選煤實用技術手冊[M].徐州:中國礦業大學出版社,2008(1).

[2]謝廣元,等.選礦學[M].徐州:中國礦業大學出版社,2001.