商用車車身結構粘接技術研究

于紅等

摘要:通過對結構膠粘劑材料性能、工藝性能等研究,建立了框架結構車身與外覆蓋件粘接技術,極大降低了框架結構商用車的開發(fā)成本,縮短了開發(fā)周期。

關鍵詞:結構膠粘劑;結構粘接;框架結構;車身外覆蓋件;粘接工藝;CAE分析

結構粘接技術是采用結構膠粘劑實現(xiàn)的一種連接技術。在汽車制造過程中,結構粘接技術是一門新興的連接技術,為滿足汽車制造技術不斷提高的需要,作為汽車生產(chǎn)所必需的重要輔助連接技術,結構粘接技術應用越來越廣泛。

與焊接、鉚接、螺栓連接相比,結構粘接不僅能連接不同材料,如金屬和非金屬、復合材料等,還可以提高結構的韌性、耐疲勞性、抗沖擊性和耐腐蝕性,起到增強汽車結構、防銹、減振和內外裝飾的作用,達到減輕車身重量、降低能耗、簡化組裝工序、提高制品質量和優(yōu)化產(chǎn)品結構等其它連接方法(如鉚接和焊接等)所不能實現(xiàn)的效果。

為了降低各種商用車專用車型開發(fā)成本、縮短開發(fā)周期,其駕駛室、車身通常采用框架結構。框架總成與外覆蓋件的連接,國內通常采用焊接技術,國外已開始采用結構粘接技術,但僅限于局部外覆蓋件粘接。

鑒于上述原因及快速進行各種商用車車身產(chǎn)品開發(fā)的實際需求,本項目開展了框架結構車身與金屬外覆蓋件及非金屬外覆蓋件、非金屬外覆蓋件與非金屬骨架等結構粘接技術的研究,在大量試驗研究、整車粘接工藝研究基礎上,完成了車身外覆蓋件與框架總成結構粘接技術可靠性評價,建立了框架總成與外覆蓋件結構粘接工藝、結構膠粘劑資源平臺及車身外覆蓋件結構粘接技術標準。通過本項目的研究,一汽擁有了商用車車身結構粘接技術,該技術確保了:

1)可以在不開或少開模具的前提下快速進行各種框架結構車身產(chǎn)品的開發(fā);

2)為在基本型上進行商用車專用車型系列化設計提供了技術支撐;

3)為整體式復合材料外覆蓋件在車身上的應用提供了技術保證;

4)可以節(jié)省模具及夾具費用。

該技術填補了國內汽車行業(yè)在該領域的空白。

1 技術方案設計

1.1 車身結構設計

商用車車身結構通常有框架結構和傳統(tǒng)結構2種結構形式。基于框架結構車身具有模具和焊夾投入小、生產(chǎn)準備周期短、在基本型上易實現(xiàn)系列化等諸多優(yōu)點,同時針對商用車專用車型存在品種多、產(chǎn)量低等特點,通過對框架結構和傳統(tǒng)結構2種車身結構形式的詳盡技術論證,為了降低開發(fā)成本、縮短開發(fā)周期,一汽各種商用車專用車型的開發(fā)擬采用框架結構車身。

1.2 連接技術

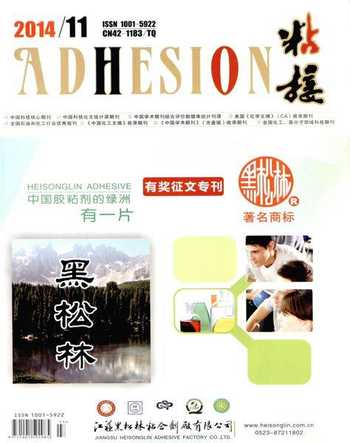

對于框架結構車身與外覆蓋件的連接,國外已開始采用結構粘接技術,但主要以局部外覆蓋件粘接為主,如圖1所示。國內通常采用焊接技術,這種技術的缺點是:

1)可實現(xiàn)金屬框架總成與金屬外覆蓋件的連接,無法實現(xiàn)與非金屬外覆蓋件的連接;

2)大量的焊點既影響外觀的美觀性,又容易造成應力集中;

3)焊接質量難以保證,易導致外覆蓋件變形。

為了解決上述問題,結構粘接技術成為了首選。

結構粘接技術的優(yōu)點是:

1)可以實現(xiàn)金屬外覆蓋件與金屬框架總成、非金屬外覆蓋件與金屬框架總成、非金屬外覆蓋件與非金屬骨架等的連接;

2)可以提高結構的韌性、耐疲勞性、抗沖擊性和耐腐蝕性;

3)可以達到降重、降低生產(chǎn)能耗,實現(xiàn)綠色制造目的;

4)粘接面完全密封,粘接表面平滑美觀、無應力集中,極大提高了車身的耐久性及外觀美觀性;

5)粘接工藝簡單、簡化組裝工序、便于實施;

6)是小批量多品種商用車車身開發(fā)的新途徑。

通過對國內外框架結構車身與外覆蓋件的連接技術的對標及技術論證,本項目擬采用結構粘接技術實現(xiàn)框架結構車身與全部外覆蓋件的連接。

1.3 外覆蓋件

根據(jù)框架結構車身的特點及實際需求,本項目采用的外覆蓋件分為金屬外覆蓋件和FRP非金屬外覆蓋件,結構形式為分塊式和整體式。

1.4 車頭

由于金屬車頭存在著重量大、外觀造型可設計性差等缺點,本項目設計的車頭材料方案為分塊式FRP車頭和整體式FRP車頭。

分塊式FRP車頭由19個FRP覆蓋件組成,模具成本低,粘接工藝較復雜。

整體式FRP車頭總成由整體式車頭面罩、左/右空濾進氣格柵裝飾罩、整體式內置加強梁4個零件構成,模具成本高,但簡化了粘接工藝。

1.5 總體技術方案

經(jīng)過技術論證及對標分析,本項目總體技術方案是:

1)車身采用框架結構形式;

2)外覆蓋件采用金屬外覆蓋件和FRP非金屬外覆蓋件;

3)金屬外覆蓋件采用分塊式結構,F(xiàn)RP非金屬外覆蓋件采用分塊式和整體式2種結構;

4)車頭采用分塊式FRP車頭和整體式FRP車頭;

5)外覆蓋件與框架的連接全部采用粘接技術,無任何焊點。

2 研究內容

2.1 結構膠粘劑資源平臺建立

一個產(chǎn)品粘接質量的好壞,其科學合理的粘接工藝固然是非常重要的,但膠粘劑選用是否合理、膠粘劑的質量好壞無疑是最為重要的,所以對結構膠粘劑選擇及各項性能進行科學評價是本項目重要的一環(huán)。從商用車專用車型框架總成與外覆蓋件的粘接特點、粘接可靠性、耐久性等角度綜合考慮并結合框架總成與外覆蓋件的實際粘接工藝,在大量試驗研究基礎上,本項目選擇了彈性相對較好、可室溫固化的雙組分丙烯酸型結構膠粘劑用于框架總成與金屬外覆蓋件及FRP非金屬外覆蓋件結構粘接,對于FRP非金屬骨架與FRP非金屬外覆蓋件結構粘接則采用彈性優(yōu)良、可室溫固化的雙組分聚氨酯型結構膠粘劑。為了使框架總成與金屬外覆蓋件達到最理想的粘接效果,本項目將玻璃微珠鑲嵌技術引入結構膠粘劑中,確保了最佳膠層厚度及膠層厚度一致性。通過整車粘接工藝研究及各種道路試驗的驗證試驗,最終確定了適合金屬外覆蓋件-框架總成、FRP非金屬外覆蓋件-框架總成、FRP非金屬外覆蓋件-FRP非金屬骨架粘接的結構膠粘劑材料。

2.2 結構膠粘劑粘接技術研究

2.2.1 結構粘接強度與焊接強度比對分析

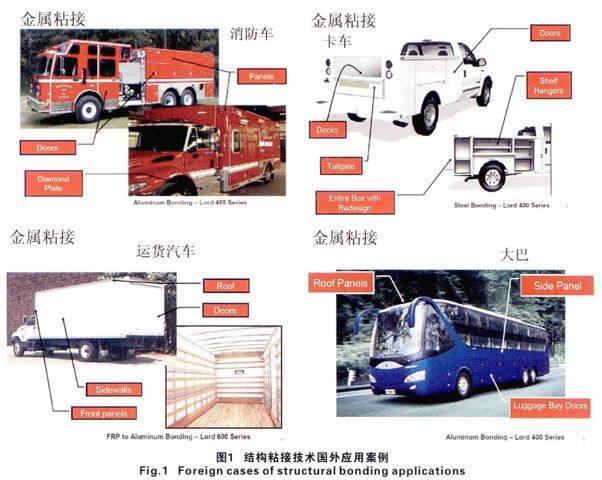

結構粘接技術和焊接技術是2種不同的連接技術,焊接技術是在汽車生產(chǎn)中得到廣泛應用的一種成熟技術,相對焊接技術說,結構粘接技術是一種新技術。為了保證框架總成與外覆蓋件連接采用結構粘接技術是安全可靠的,本項目對不同厚度鋼板的焊接強度與粘接強度進行了比對分析,如圖2所示。

試驗研究顯示:

1)粘接強度高于焊接強度;2)焊接易造成應力集中現(xiàn)象,粘接則可以有效避免應力集中現(xiàn)象。

2.2.2 影響粘接強度因素研究

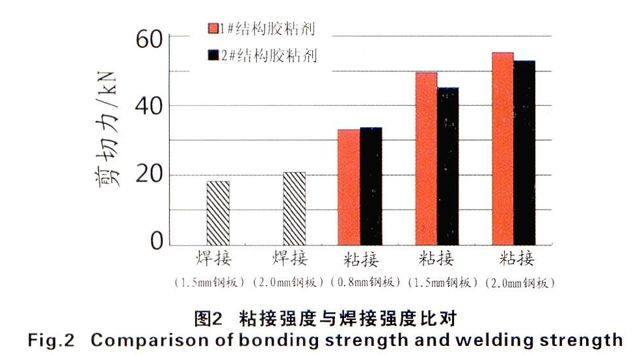

結構膠粘劑強度的高低無疑是影響粘接強度的關鍵因素,此外,還有很多因素會影響到粘接強度,本項目通過大量試驗室模擬試驗,對可能影響粘接強度的因素逐一進行了研究,見圖3、4。

試驗研究顯示:

1)環(huán)境溫度對結構膠粘劑的粘接強度有較大影響,粘接強度隨溫度的升高而降低,當環(huán)境溫度持續(xù)超過60 ℃后,粘接強度下降較為明顯;

2)結構膠粘劑的操作時間隨著溫度的升高而縮短,在不同溫度范圍內其操作時間是不同的;

3)丙烯酸型結構膠粘劑的粘接強度隨膠層厚度的增加而降低,最佳膠層厚度應控制在0.2 mm左右;

4)對待粘接面進行適當打磨處理,可以顯著提高粘接強度;

5)粘接后施以合理的夾持,有助于提升粘接強度。

通過對粘接接頭設計、粘接面匹配性、粘接表面狀態(tài)、膠層厚度、夾持力、夾具卸除時間、粘接材質、操作時間、合攏時間、環(huán)境溫度等影響粘接強度因素的詳盡研究,為框架總成與外覆蓋件結構粘接工藝的建立提供了技術支持,同時確保了外覆蓋件與框架總成的結構粘接可靠性。

2.2.3 結構膠粘劑疲勞性能試驗研究

為了確保粘接后的車身產(chǎn)品使用壽命等同或高于傳統(tǒng)結構車身的使用壽命,本項目開展了結構膠粘劑疲勞性能試驗研究。由于國內沒有相關膠粘劑疲勞試驗標準,同時無法獲得國外相關膠粘劑疲勞試驗方法詳細資料,所以本項目借鑒金屬疲勞試驗方法,針對結構膠粘劑位移小的客觀特性,在試樣制備、夾裝上進行了特殊設計,在大量試驗研究基礎上,確定了適合結構膠粘劑特性的疲勞試驗參數(shù),建立了結構膠粘劑疲勞性能的科學評價方法,并且對不同結構膠粘劑與各種材質粘接后的疲勞性能進行了評估。

試驗結果顯示,本項目選用的結構膠粘劑疲勞性能達到>2 000 000次疲勞試驗粘接無破壞,粘接后車體壽命可達10年。

2.3 工裝夾具研究

為了確保外覆蓋件粘接質量,設計合理的工裝夾具是十分必要的。通過對影響結構膠粘劑粘接強度的因素如膠層厚度、壓力等的試驗研究,結合外覆蓋件與框架的實際結構,本項目設計了不同形狀、尺寸的工裝夾具,并確定了相應的壓力參數(shù),確保了外覆蓋件的結構粘接質量(見圖5)。

2.4 結構粘接工藝研究

在上述各項研究基礎上,我們總計進行了20輛礦用大自卸車、1輛高檔商務客車、13輛城市消防主戰(zhàn)車、5輛校車、10輛全新長頭車框架總成與外覆蓋件結構粘接工藝試驗(見圖6),并進行了道路試驗的驗證。在大量試驗研究及整車粘接工藝研究基礎上,建立了框架總成與外覆蓋件結構粘接工藝,為采用結構粘接技術的礦用大自卸車、全新長頭車、校車等正式投產(chǎn)做好了工藝上的準備。

2.5 結構設計、粘接工藝優(yōu)化

根據(jù)長頭車車頭總成和礦用大自卸車駕駛室總成的材料選擇和結構特點及結構膠粘劑的特性,在車頭的內外板之間、駕駛室外覆蓋件與骨架之間,采用結構膠粘劑進行結構粘接。

為了確保車頭的粘接強度、粘接部位及粘接尺寸的準確性,有效減少用膠量,對結構設計、粘接工藝進行了優(yōu)化:

1)車頭由分塊式設計方案改為整體式設計方案;

2)在車頭內外板的模具制作過程中,在涂膠部位做出涂膠邊界線,達到便于操作和提高效率目的;

3)根據(jù)CAE分析,從結構上進行改進以確保內外板之間有足夠的粘接面積;

4)制作組合粘接夾具。

通過上述結構設計、粘接工藝的優(yōu)化,在確保結構粘接強度前提下,既加快了生產(chǎn)節(jié)拍,又減少了單車用膠量3.2 L,使單車粘接成本得到大幅降低。

2.6 粘接車頭CAE 分析

長頭車車頭產(chǎn)品采用RTM工藝,內板、外板分別一體成型,然后粘接成型。

針對開發(fā)的長頭車車頭進行了CAE模態(tài)分析。CAE分析結果顯示,F(xiàn)RP車頭最大應力均小于40 MPa,一階頻率均大于17 Hz,完全滿足設計要求。

2.7 車身外覆蓋件結構粘接技術標準研究

為了有效控制結構膠粘劑質量,在對各種結構膠粘劑進行綜合評價基礎上,通過對車身外覆蓋件結構粘接工藝的研究,我們建立了車身外覆蓋件粘接用結構膠粘劑技術標準,對粘接強度、剝離強度、拉伸強度、疲勞性能、各種耐老化性能、耐腐蝕性能等進行了明確規(guī)定,確保了結構膠粘劑疲勞壽命可達10年,為商用車車身結構粘接質量提供了技術保證。該標準為國內首個關于汽車車身外覆蓋件結構粘接的技術標準,填補了國內空白。

3 主要技術參數(shù)

3.1 與國外產(chǎn)品性能對比

從表1可以看出,本項目丙烯酸型結構膠粘劑主要技術參數(shù)等同或高于國外同類產(chǎn)品主要參數(shù),技術水平達到國際先進水平。

3.2 粘接后FRP車頭總成性能

從表2可以看出,采用結構粘接技術的FRP車頭質量安全可靠。

4 技術創(chuàng)新點

1)框架結構車身與金屬外覆蓋件結構粘接技術:采用結構膠粘劑及合理粘接工藝進行粘接,無任何焊點,有效提高車身壽命,該技術為國內首創(chuàng);

2)框架結構車身與分塊式非金屬外覆蓋件結構粘接技術:采用結構膠粘劑及科學合理粘接工藝進行粘接,車身外覆蓋件全部為非金屬外覆蓋件,實現(xiàn)了車身輕量化,降重約20%~40%,該技術為國內首創(chuàng);

3)框架結構車身與整體式非金屬外覆蓋件結構粘接技術:采用結構膠粘劑及科學合理粘接工藝進行粘接,實現(xiàn)了車身輕量化,降重約40%且大幅降低了結構膠粘劑用量,該技術為國內首創(chuàng);

4)結構粘接評價技術:開發(fā)了結構膠粘劑評價方法,建立了金屬外覆蓋件、非金屬外覆蓋件結構粘接技術標準,該標準為國內首創(chuàng)。

5 結語

商用車車身結構粘接技術的開發(fā):

1)為在基本型上進行商用車系列化設計提供了技術支撐;

2)在外觀造型上給設計師更大的設計空間,同時也提高了駕駛室、車身的外觀美觀性及耐久性,粘接后車體壽命大于10年;

3)確保了在不開或少開模具的前提下,快速進行各種框架結構商用車產(chǎn)品的開發(fā),僅全新長頭車、校車等4種商用車就節(jié)省模具、夾具費用達1 680萬元,同時極大縮短了產(chǎn)品開發(fā)周期,提升了框架結構商用車的市場競爭力;

4)為整體式非金屬覆蓋件在車身上的應用提供了技術保證,單車可降重40%;

5)打破了礦用自卸車、消防車等商用車進口車型占主導地位的局面,為國產(chǎn)品牌取代進口品牌提供了技術保證;

6)填補了國內汽車行業(yè)在該領域的空白,對國內框架結構商用車的開發(fā)及生產(chǎn)具有積極的推動作用。