銅粉導電膠的研究

湯宇 曹建強

摘要:用銅粉、環氧樹脂、改性胺類固化劑、硅烷偶聯劑、奇士增韌劑、稀釋劑等制備銅粉導電膠。比較了銅粉的粒徑及添加量、銅粉表面處理、導電膠基料、固化時間等對導電性能的影響,并對導電膠性能進行測試,最終選定最合適的導電膠配方。

關鍵詞:導電膠;銅粉;改性環氧;改性固化劑

隨著我國電子信息產業的規模擴大,以及電子產品的逐漸小型化與便攜化,使得導電膠的應用日益廣泛。傳統的Sn/Pb焊料因線分辨率低,污染嚴重,溫度過高漸漸被替代。導電膠是一種固化或干燥后具有一定導電性能的膠粘接。導電膠具有環保性,低溫固化,良好的柔性和抗疲勞性,工藝簡單,粘接范圍廣等優點[1]。

目前市場上大部分都是銀粉填充型導電膠,銀粉的導電性和化學穩定性都很好,但是銀粉會出現電子遷移現象,而且價格昂貴,所以限制了其應用。銅粉導電率與其相近,價格僅為銀粉的1/20,因此銅粉導電膠的應用前景十分廣泛[2]。

本試驗選用銅粉做為導電填料,采用硅烷偶聯劑對銅粉進行處理,并通過對比試驗,選用合適的基料,研究能在特定適用范圍內得到應用的銅粉添加型導電膠,滿足電子連接材料日益發展的需求[3]。

1 實驗部分

1.1 實驗原料及儀器

改性環氧樹脂5008-A,蘇州市膠粘劑廠有限公司;改性環氧樹脂EP-1、EP-2,自制;改性固化劑5008-B,蘇州市膠粘劑廠有限公司;三乙烯四胺,市售;固化劑G-1,自制;硅烷偶聯劑KH-560,市售;銅粉,蘇州鉆石金屬粉有限公司;奇士增韌劑(QS-BE),北京金島奇士材料科技有有限公司;稀釋劑,市售。

FA2104A分析天平,上海精天電子儀器有限公司;AM110W-H實驗室電子恒速攪拌機,上海昂尼儀器儀表有限公司;DZF-6020真空干燥箱,上海瑯軒實驗設備中心;2XZ-1直聯旋片式真空泵,上海南光真空泵廠;TH2512B直流低電阻測試儀,常州同惠電子股份有限公司;CMT4204微機控制電子萬能試驗機,美斯特工業系統(中國)有限公司。

1.2 試驗方法

1.2.1 銅粉的預處理與保護

預處理和包覆反應過程:在銅粉中加入無水乙醇,攪拌數分鐘,抽濾;加入烯鹽酸,攪拌30 min,使其充分反應,抽濾;用無水乙醇溶液沖洗數次后抽濾;入真空干燥箱中,在50 ℃下干燥2 h;將已經預處理好的銅粉加入到事先調配好的硅烷水溶液中,攪拌30 min,使其充分反應,抽濾;用無水乙醇溶液沖洗數次后抽濾;入真空干燥箱中,在50 ℃下干燥2 h后,取出封裝備用[3]。

1.3.2 剪切性能測試

按GB/T 7124—2008進行測試。對2片鋁片進行表面處理,然后涂膠,2片被涂部分重疊搭接。在150 ℃加熱固化3 h后,到拉力機上進行測試。每組實驗制作5個試樣,保留小數點后4位。

1.3.3 試樣的制備與電阻率的測定

將A、B組分的導電膠充分混合后,選擇2片尺寸為76.2 mm×24.5 mm×1 mm的玻璃片,將導電膠涂在已處理過的玻璃片上,然后在玻璃片2端放上尺寸為24.5 mm×2 mm×0.1 mm的鋁片。將2塊玻璃片疊合,150 ℃固化2 h,待試樣完全冷卻后,用直流低電阻測試儀測試樣的電阻。每組做4個試樣,取平均值。保留小數點后4位。

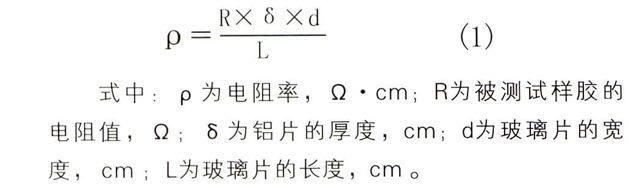

根據公式(1)計算電阻率:

式中:ρ為電阻率,Ω·cm;R為被測試樣膠的電阻值,Ω;δ為鋁片的厚度,cm;d為玻璃片的寬度, cm ;L為玻璃片的長度,cm 。

2 結果與討論

2.1 銅粉對導電膠性能影響

2.1.1 表面處理對體積電阻率的影響

市售的銅粉大多有有機物包覆,防止銅粉在運輸過程中被氧化,此外銅粉表面還可能存在少量油污或者氧化銅,所以需要進行預處理。

為避免剛處理好的銅粉氧化,需要在銅粉預處理后進行銅粉的包覆。

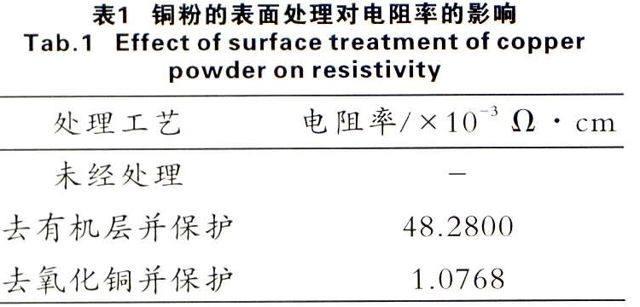

將3組銅粉分別進行不處理、去有機層并保護、去氧化銅并保護3種工藝表面處理,并做成試樣,測得電阻率見表1。

由表1可知,未經處理的銅粉電阻率較大,不能用于制作導電膠。去有機層并保護的銅粉,由于銅粉存在部分氧化,其電阻率較大,不選用。經過去氧化銅并保護的銅粉電阻率最低,因此,以下試驗均采用去氧化銅并保護的銅粉。

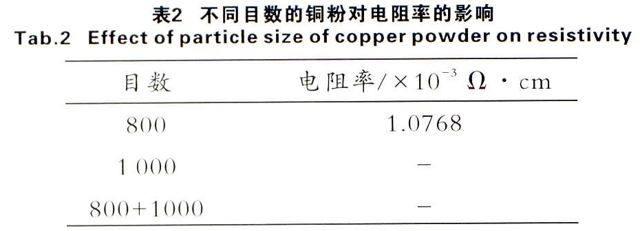

2.1.2 銅粉目數對導電膠性能的影響(見表2)

對于導電銅粉,目數越大,銅粉越容易氧化,其電阻率就越大。

對于導電銅粉,目數越大,銅粉越容易氧化,其電阻率就越大。

由表2可知,800目的銅粉電阻率最小,故選用800目銅粉。

2.1.3 銅粉用量對電阻率的影響(見表3)

由表3可知,銅粉用量小于66%時沒有電阻率,在66%時,電阻率急劇上升,到了66.7%時電阻率又趨于平穩。隨著銅粉用量的增加,環氧樹脂用量減少,剪切強度逐漸降低,所以銅粉用量為66.7%較適宜。

2.2 基料對導電膠性能的影響

2.2.1 不同樹脂對導電膠性能的影響

環氧樹脂是使用最廣的導電膠基料,所以選用3種環氧樹脂基料進行試驗,結果見表4。

由表4可知,3種環氧樹脂中只有自制環氧樹脂EP-1可以測出電阻。自制環氧EP-2和5008-A由于黏度太大,使得導電膠無法成為膏狀,不利于操作,加入過量稀釋劑也不導電,所以選用自制環氧樹脂EP-1作為導電膠基料。

2.2.2 不同固化劑對電阻率的影響(見表5)

試驗中,三乙烯四胺黏度很低,無法使銅粉聚集到一起成為膏狀。自制固化劑G-1出現的狀況和EP-2一樣,黏度過大。5008-B黏度適中,電阻率符合標準,故選為本試驗固化劑。

2.3 固化時間對導電膠性能的影響(見表6)

綜合以上試驗,選用自制環氧EP-1和5008-B等制作導電膠樣品,固化溫度為150 ℃。

由表6可知,在2 h時,導電膠的電阻率最小,說明2 h已經完全固化。繼續加熱,導電膠已經開始老化。所以,最佳的固化時間為2 h。

3 結語

(1)經過表面處理并用硅烷偶聯劑進行保護的銅粉導電率最好;

(2)選用800目銅粉,改性環氧樹脂EP-1,固化劑5008-B制作銅粉導電膠性能較好;

(3)最佳的固化條件為150 ℃/2 h;

(4)試驗結果表明,銅粉導電膠的電阻率在10-2~10-3 Ω·cm;剪切強度在5~8 MPa,能達到特定范圍的使用要求。

參考文獻

[1]歐陽玲玉.銅粉導電膠的研制[J].江西理工大學學報,2007-8,28(4):72-74.

[2]王劉功,銀銳明,楊榮華,等.銅粉導電膠的研究進展[J].廣東化工,2011,38(1):84-86.

[3]劉運學,王曉丹,谷亞新,等.銅粉添加型導電膠的研制[J].中國膠粘劑,2008,17(11):27-29.

[4]王曉麗,杜仕國.銅粉處理對涂料導電性能的影響[J].表面技術,2003,32(1):49-50.

[5]趙勇.254-25水固銅粉導電膠的研究[J].粘合劑,1989(2):36-38.

[6]劉欣盈,向雄志,白曉軍.導電膠的研究進展[J].電子元件與材料, 2013, 32(3):13-17.