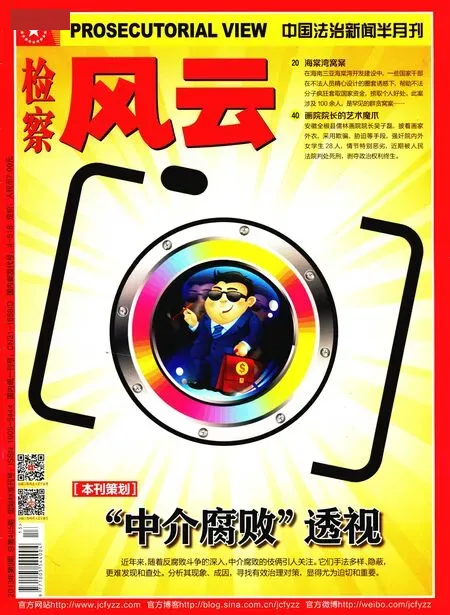

檢察風云

關注

- “中介腐敗”透視

- 海棠灣窩案

- 為情所困毀 “三觀”的社保主任

- 懺悔書里的貪腐歷程

- “電老虎”觸電記

- 原來權利可以“買斷”

- 假欽差,真“唯上”

- 發泡餐具解禁何太急

- 地鐵晚點的責任擔當

- 防控禽流感

- 畫院院長的藝術魔爪

- “軟拒絕”下的冤魂

- 徒步獵金男落網山城

- “保險”未必保險

- 為悔改打開一扇門

- 俄羅斯轉軌的“腐痛”與憂思

- 歐盟重拳出擊網絡集團犯罪

- 購房人能修改商品房預售合同嗎

- 臨刑前匆匆“遺言”出爭端

- 廢油桶收購“爆”發事故糾紛

- “零口供”被告人終俯首認罪

- 女子監獄,隔不住的母愛

- 關注“休眠存款”

- “監所檢察”在大墻內外

- 意志力,另一種幸福“能量”

- 苦心急轉彎

- 令腐敗分子聞風喪膽的方志敏

- 張橋無頭尸案

- 照亮心靈的另一縷陽光

- 被遺忘的紀錄片海報

- [標本解剖] 揭穿中介腐敗伎倆