全膜電力電容器真空注油和浸漬工藝裝置改進

張 偉 賀學志 陳華鋒 段成君

(1.合肥通用機械研究院 合肥 2.合肥通用特種材料設備有限公司 合肥)

全膜電力電容器(以下簡稱電容器)制造過程中需對電容器進行真空以及表面處理,真空處理目的是盡可能地排除產品內水分和氣體,使浸漬劑充分滲透到產品內的所有空隙,以達到良好的絕緣效果。它包括介質的真空干燥、脫氣、浸漬劑的凈化處理及在真空狀態下的注油、浸漬等,其中真空狀態下的注油、浸漬過程決定于工藝裝置的選定。

1.浸泡式注油的缺點

圖1 浸泡式注油

電容器經過真空干燥、脫氣過程后,最大限度地將電容器固體介質表面及其空隙中吸附的水分和氣排除,當真空罐內真空度穩定在某一值并達到動態平衡后,轉入注油和浸漬。但目前不少電容器生產廠還在沿用原有的“浸泡式注油”(圖1),即在真空罐內放置一個大的儲槽,將電容器碼放在儲槽內,在進行注油時將絕緣介質油放入儲槽,讓電容器在充滿絕緣介質油的儲槽內實現注油和浸漬。該工藝雖然設備簡單,每罐次可裝載的電容器臺數多,但每次注油需要的絕緣介質油多,導致油處理的工作量大大增加;出罐整配時絕緣介質油又容易發生潑灑,造成嚴重的環境污染,尤其是電容器外表面以及承載設備內壁的臟污容易隨絕緣介質油進入電容器內,降低電容器膜在高電壓下的耐壓值,嚴重影響電容器的內在質量和使用壽命。

2.改進

隨著國內電工行業的發展和國外先進技術的引進,以及電容器在使用中的模塊化使得電容器產品在規格上的系列化,對國內大多數電容器生產廠家的真空注油及浸漬工藝裝置進行了改進,改進后的工藝裝置主要分為油杯式和油槽式。

(1)油杯式

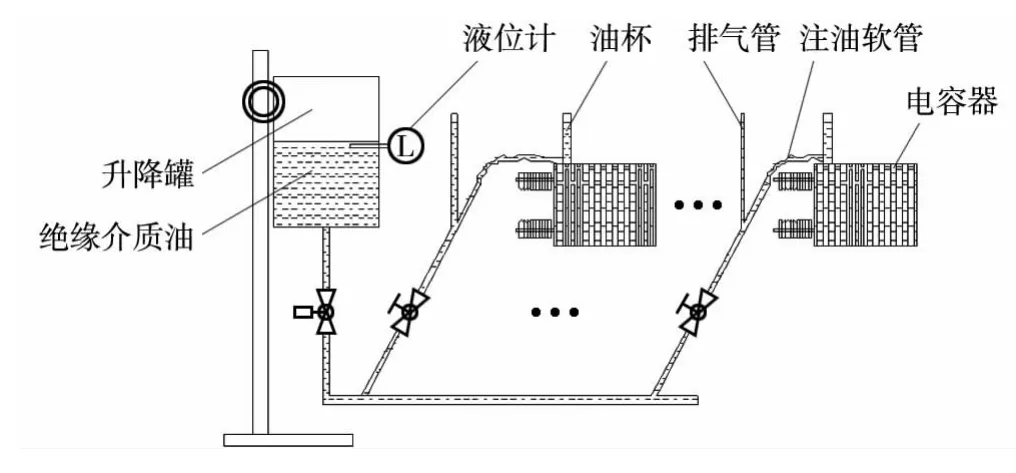

油杯式注油主要用于同寬度電容器臥式注油,是指在每臺臥式放置的電容器上安放注油杯,然后所有注油杯通過注油軟管、鋼管與罐外的升降罐連接(圖2)。注油杯的安放形式有螺紋式和卡扣式,通過油杯下部的密封圈與電容器外殼表面實現密封。

圖2 油杯式注油

當電容器處理至滿足注油的階段,在真空條件下進行電容器的注油,通過輸送泵將合格的絕緣介質油輸送到升降罐中,然后通過調整升降罐的高度,在同等壓力作用下,利用連通器的原理將電容器油注到產品中,從而實現真空條件下的注油。該系統設計了電動升降裝置,具備注油、回油、溢油、抽真空及液位顯示功能,保證了在注油過程中不外溢又隨時可補油,注油油位高度可平穩地控制在預先設定的高度,注油平穩、均勻,實現了注油過程的自動化。此注油過程能對注油量進行控制,最大程度地實現少量的回油。注油結束后電容器在真空環境下通過升降罐內絕緣介質油的靜壓力完成浸漬過程。具有全自動及半自動(手動)功能,以滿足特殊工藝的需要。其獨特的干燥和注油結構使產品實現群抽單注,最大限度地解決產品脫氣和注油外溢的矛盾,同時杜絕了真空罐內及電容器外殼雜質進入電容器內部。

(2)油槽式

油槽式注油是由ABB公司最先引入國內,也是用于同寬度電容器的臥式真空注油,是指在每臺電容器按設定的間距臥式放置托架上(注油口必須在同一直線上),然后在電容器注油口上壓入密封墊,再將注油槽安放在電容器上,同時把注油槽上的注油接頭壓入電容器上的注油口。考慮到真空干燥罐一批次的裝載能力,將原有工藝改進為雙層裝載,上層采用注油槽,下層采用集油管,同一托架上層的注油槽和下層的集油管間采用可拆式金屬軟管連接;注油槽和集油管上的注油接頭的特殊設計兼顧了電容器注油以及注油和浸漬過程中電容器內部的繼續排氣。

該種注油工藝裝置可根據需要設計為手動注油和自動注油兩種方式。

①手動方式是直接通過觀察設置在真空罐上角對應油槽附近的視察窗觀察油槽內油位高低來控制罐頂上對應的手動注油分閥來實現注油過程,在注油結束后將油槽補滿,然后在罐內進行真空浸漬,其結構見圖3。

圖3 手動油槽式注油

②自動方式是在油槽內設置一個液位開關,通過液位開關發出的上下液位信號以及程序設計觸發其對應注油分閥的啟閉,為了防止自動注油時絕緣介質油進入油槽的流速太大,引起介質油大量飛濺,在注油分閥的下部分別設置了一個手動球閥,根據經驗將其開度設定后保持常開,保證注油時介質油以合適的流速注入油槽,其結構見圖4。該注油方式在目前國內電容器生產企業技改項目被廣泛采用,且得到用戶好評。

3.結束語

隨著國外先進工藝的引進以及對其進一步改進,基本杜絕了由于浸泡式注油帶來的絕緣介質油浪費和對環境的污染,以及電容器外表面和承載設備內壁的臟污帶來的電容器的內在質量和使用壽命的不良影響,為我國電力行業的大發展提供了相應的保障。

圖4 自動油槽式注油

1 裘旭東等.“雙抽單注式”電力電容器真空工藝與設備的改進.新技術新工藝.2007,11

2 嚴懷貴等.全膜電力電容器真空處理過程中需注意的幾個問題.電容器與無功補償 2009,30(1)

3 黃西雁.電力電容器全自動真空浸漬設備的應用.電力電容器與無功補償.2003,增刊