大型整流設備N+2模式新技術的開發應用

趙 鋼,尹傳興,周 飛

(1. 云南云鋁涌鑫鋁業有限公司,云南 建水 654300;2. 云南鋁業股份有限公司,云南 昆明 652103)

0 引言

2009年下半年至2010年初,根椐國內外鋁工業發展形勢,國內外設備裝備技術及國內設備制造水平,經過調研、反復充分的論證,制定了特大型整流設備立足國內制造,部分設備引進,國內安裝的可行性方案。電解槽向高安全性、大電流、高電壓、高產能、高效率發展,對供電系統的安全性、可靠性、高效性提出了更高的要求。鋁電解生產工藝對整流設備提出了新要求,整流效率98.5%,功率因數0.95。

1 特大型供電整流設備的主要技術方案

1.1 供電負荷及電壓等級

根據本次建設項目的內容,一級負荷占全廠總用電負荷95%以上,是單系列產能最大、負荷最大的用電戶。經技術經濟分析、論證,整流機組供電電壓擬定為220kV。

1.2 整流機組臺數組合方案

整流機組臺數組合方案的選擇原則是:最大滿足工藝生產條件;要求獲得較高的整流效率;降低運行損耗;滿足整個系統形成的較高的整流相數,減少整流機組產生的高次諧波對電網的影響。

經過多方案的論證、優化、比選,確定每臺機組直流輸出電壓、直流輸出電流,在N+2臺,負荷率在70%左右,能更好地發揮整流機組的效率。

1.3 整流機組的組成方式

整流變壓器組由調壓變壓器、整流變壓器、飽和電抗器、油冷卻裝置和控制系統組成。整流器組由整流裝置、交直流母線、水冷卻裝置和控制系統組成。

1.4 整流變壓器組的結構型式

整流機組的特殊性:①滿足鋁電解槽的焙燒、啟動及正常生產所需的大范圍電壓調節;②滿足恒流制工藝生產的調壓方式。由于它的特殊性,經過多方案比較,擬定選用220kV直降式整流變壓器組方案,為解決整流變壓器組在鐵路、公路上的運輸,將整流變壓器組分為:調壓變壓器、整流變壓器、獨立式自飽和電抗器及冷卻器等4部分組成,安裝時合成一個整體,稱為分箱合體式結構。

1.5 整流變壓器組的調壓方案

采用有載調壓變壓器配合飽和電抗器聯合調壓方案。

有載調壓開關級數:XX級。

飽和電抗器調壓范圍:直流X—XX V。

有載調壓開關進行粗調,飽和電抗器配合細調。直流調壓范圍為:X%—XXX% V。

表1 機組效果比較

1.5.1 整流變壓器組的移相

本整流變壓器組的移相繞組設在整流變壓器網側繞組(D和Y接線),以實現各機組間的移相。

N+2臺變壓器組移相角:±1.875°、±5.625°、±9.375°、±13.125°。

1.5.2 整流變壓器組的飽和電抗器調壓(細調)

飽和電抗器型式為:油浸自飽和、獨立安裝式。

有效線性調壓范圍:直流側X—XXX V。 飽和電抗器的型式及較大范圍調壓在電解鋁還是第一次采用。油浸自飽和式,獨立安裝,有效線性調壓,范圍為直流側電壓80 V。

2 整流器

整流電路型式:三相橋式同相逆并聯(2組)。

各機組間移相角配置:±1.875°、±5.625°、±9.375°、±13.125°。正常8臺運行,構成96脈波。

整流效率:99.69%。

2.1 整流機組N+1和N+2方式的比較

2.1.1 實施效果

國產化特大型供電整流機組自建成投產至今,整流設備運行良好,考核指標達到或超過開發設計的期望值。實施效果如表1。

1) 整流機組效率高。特大型機組的整流效率為98.5%,一期工程整流機組整流效率為98.5%,同類進口設備的整流效率保證值為98.3%。

2)整流設備容量安全裕量大、安全可靠。項目建成投產以來,長時間8臺機組運行(備用1臺),運行指標正常穩定,其中1臺運行時故障跳閘,6臺機組仍然能保證生產,整流系統可靠性極高。進口設備方面如蘋果鋁、貴鋁三期電解共4臺機組,當3臺整流機組運行時,機組過負荷,溫度過高,需降負荷或需另采取降溫措施。

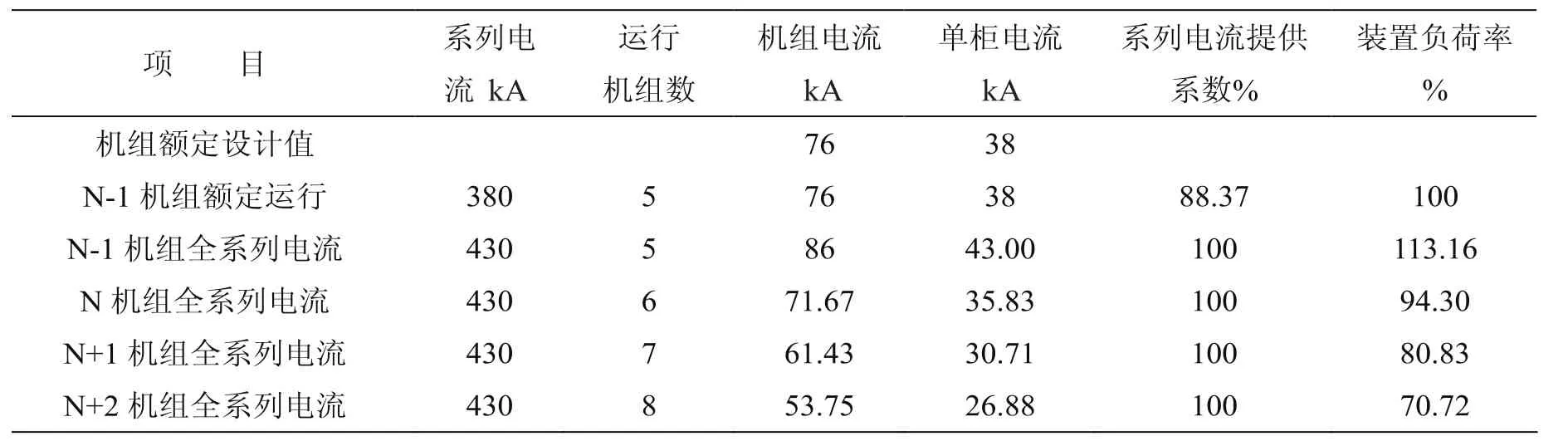

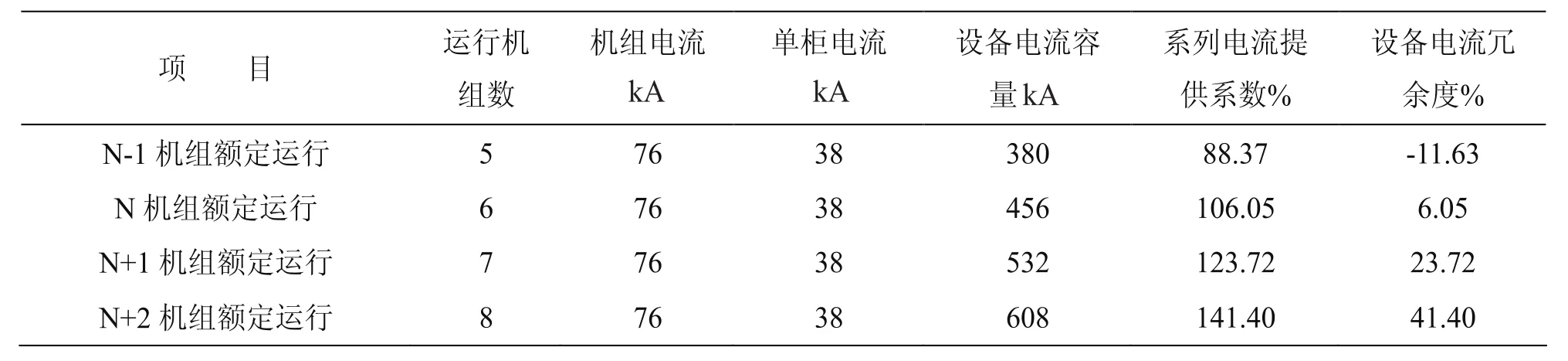

2.2 負荷率及冗余度比較

整流機組的負載率比較見表2。

N+2(8機組)配置具有更高的設備冗余度,即使系統出現2機組停機情況,N機組也可保證全系列電流供電,并仍具有6%的冗余度,對比數據如表3所示。采用N+2配置時,2×38kA配置在N+2機組運行時整流機組負荷率為70%,處于整流系統最佳效率運行點,對比數據如表2所示。而2×38kA配置機組變壓器通過容量為2×40kA配置通過容量的95%,每機組調變整變通過容量減少10MVA(調變和整變累加),8機組總計減少變壓器通過容量達80MVA,從而降低變電整流設備損耗。

2.3 諧波分量比較

N+2運行時,由于機組運行工作電流減小,相應產生的諧波也減少。此外,N+1配置的7機組模式,由于有一組采用非對稱相位運行,系統中將不能抵消11,13以上高次諧波;而采用N+2的8機組配置,可將全系列配置為對稱的等效96脈波,抵消11,13等高次諧波。

表2 整流機組的負載率比較

表3 整流機組的冗余度比較

2.4 可靠性比較

首先,這里討論的可靠性是指全系統供電的可靠性,而非單純某設備的可靠性,設備的可靠性無論采取何種配置,設備自身都應具有滿足額定長期運行,承受極端運行沖擊且不發生結構性破壞的設備自身安全可靠性。就全系統運行供電可靠性,指的是從對電解槽供電的角度,保證電解連續運行生產的系統可靠性,這個可靠性主要與系統設備冗余度,正常運行維護相關的設備使用壽命及重要器件故障率,機組非正常停機時的供電保證能力等相關。關于系統供電可靠性,如前所述,由于N+2機組具有更充分的整流機組冗余,即便出現2機組退出的情況,N機組(6機組)仍能保證全系列滿負荷供電,從系統供電可靠性而言,N+2機組具有更高的可靠性。關于與維護相關的設備壽命,整流系統如二極管、快速熔斷器、OLTC、過電壓保護器件等重要關鍵器件的使用壽命與使用條件緊密相關,特別是與電流負荷有直接的對應關系。較低的運行電流可以減少器件工作溫度并減少運行中換向過電壓,減少設備運行老化增加使用壽命,降低停機維護頻次,系統平均故障間隔時間的減少也是全系統可靠性的一個重要表征。運行經驗表明,機組電流大于30kA時,整流柜、飽抗及閥側母線由于換向電流產生的電動力振動及噪音顯著增加,振動若處理不當造成局部諧振則對設備運行安全不利,N+2機組由于工作在30kA以下的較低運行電流,可減少運行中振動的安全隱患。

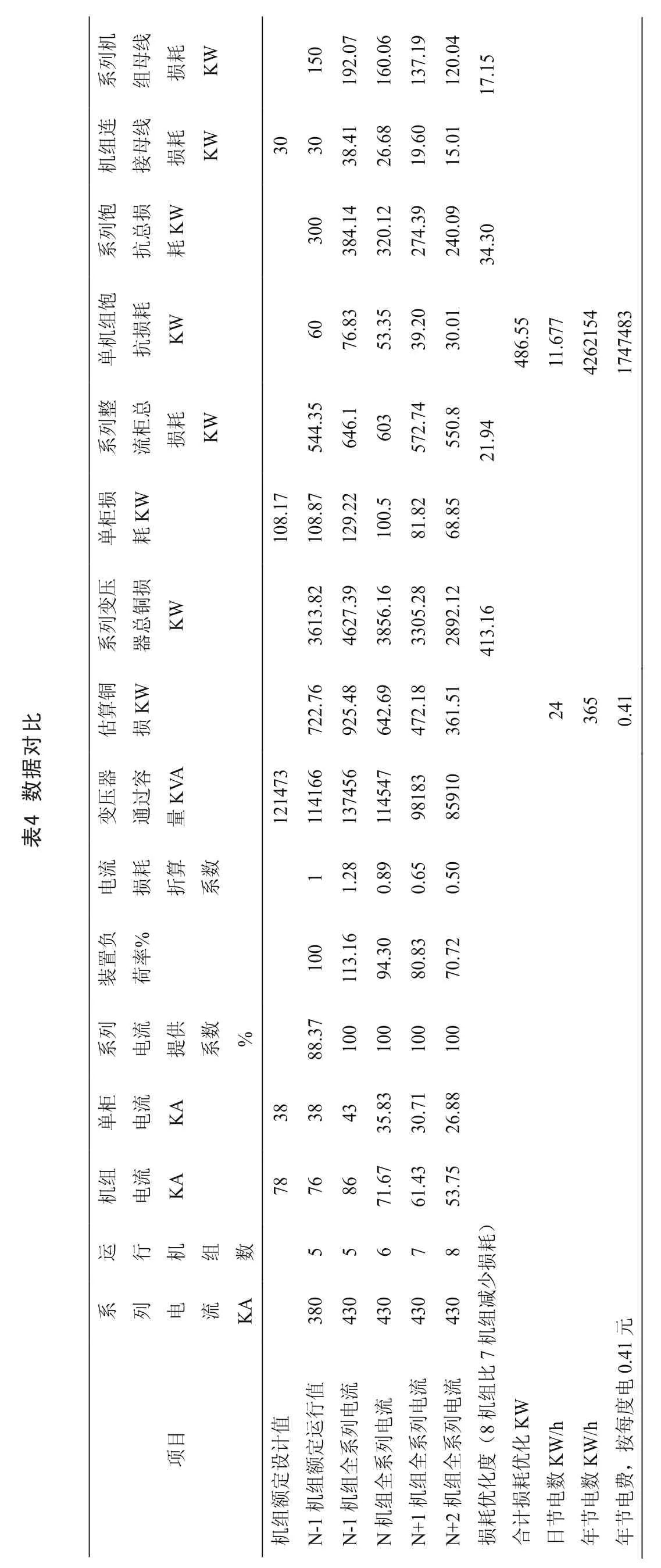

2.5 整流機組的損耗比較

變壓器損耗由2個部分組成,一個部分是變壓器空載損耗,一部分是變壓器負載損耗。變壓器空載損耗不隨負荷變化,所占比例很小,一般忽略不計,而負載損耗隨負荷電流的變化而變化,與負荷電流的平方成正比。實行8臺變壓器并列運行,單臺變壓器一次電流減小了61A,其單臺負荷損耗比較如表3所示,從表3可以看出,8臺并列運行是最經濟的運行方式。

3 關于功率因數

二極管電解整流系統無功功率主要由變壓器激磁電流及整流器換向滯后角導致,整流器換向角取決于變壓器阻抗及飽和電抗器,變壓器阻抗于OLTC運行檔位相關,而飽和電抗器無功與飽和電抗器調節控制范圍相關,因系統無功在全系列啟動后基本確定,全系列運行時系統的自然功率因數隨電解槽直流功率的增加而增加,全系列電解槽啟動后的功率因數主要取決于OLTC運行檔位與飽抗控制深度的配合,其數據對比如表4所示。

4 應用推廣前景

該大型整流設備是當今國內單機容量最大(XXX MVA),調壓范圍最廣(X%—XXX%),連續有載調壓級數最多(XX級),技術難度最大,技術性能最好的節能高效型220kV直降式有載調壓大容量整流變壓器,是21世紀開創的新產品,也是代表當代國際先進水平的新產品。特大型整流設備新技術開發研制成功,相繼投產運行至今,設備性能穩定,工況良好。獲得國內外專家的認可和好評。對于大型電解鋁廠,一般供電電壓大都是220kV,供電整流設備大都相似。因此該項目的開發研制成功,具有一定的示范性,很有推廣價值。只要進行認真的總結不斷改進和完善,其應用前景非常廣闊。

5 經濟效益

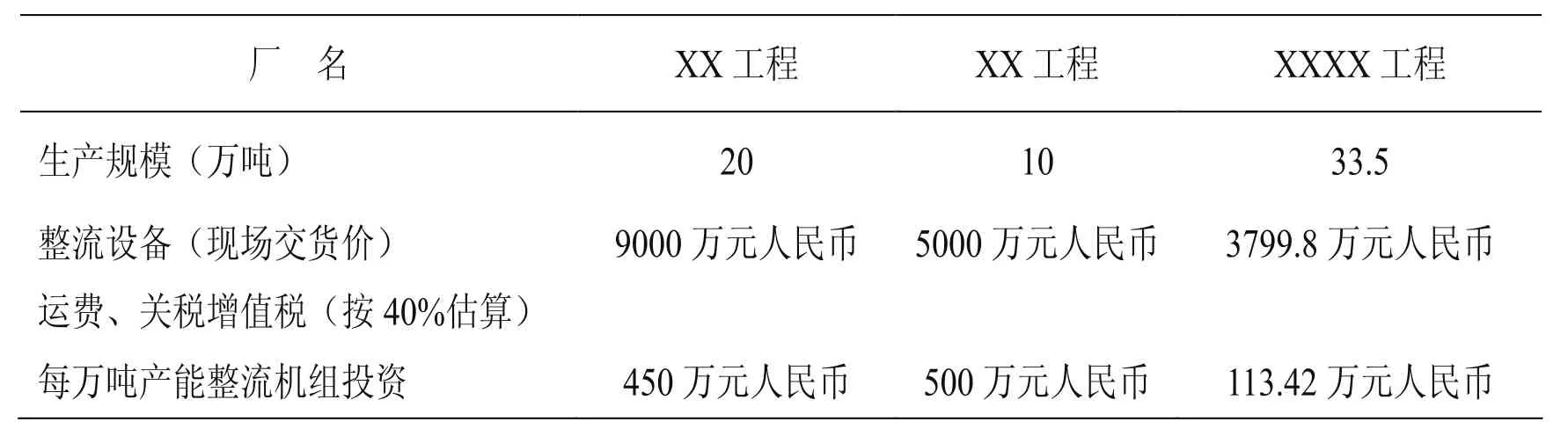

本項目的直接經濟效益在于國內自主開發,制造成本低,節省外匯支出。工程特大變電整流設備與其它鋁廠引進設備所需投資(表5)。

目前國內最好水平的同容量(XXX MVA)整流變壓器額定損耗不小于1230kW·h;而本項目開發的整流變壓器額定損耗為934 kW·h,實際運行有載開關最高擋位為81檔,變壓器負荷率為79%,根據不同運行情況相應變壓器損耗及其節省的運行費用計算如下:

6機組運行時(N)整流變壓器與國內最好水平的同容量整流變壓器每臺總損耗降低:

1230-642.69=587.31(kW·h)

1臺整流變壓器1年可降低運行費用為:

587.31 ×24×365×0.51=2 623 866.156(元)

6臺整流變壓器1年可降低運行費用為:

2623866.156 ×6=15 743 196.936(元)≈1574(萬元)

7機組運行時(N+1)整流變壓器與國內最好水平的同容量整流變壓器每臺總損耗降低:

1230-472.18=757.82(kW·h)

1臺整流變壓器1年可降低運行費用為:

757.82 ×24×365×0.51=3 385 636.632(元)

7臺整流變壓器1年可降低運行費用為:

3 385 636.632×7=23 699 456.424(元)≈2370(萬元)

表5 工程設備投資對比表

8機組運行時(N+2)整流變壓器與國內最好水平的同容量整流變壓器每臺總損耗降低:

1230-361.51=868.49(kW·h)

1臺整流變壓器1年可降低運行費用為:

868.49 ×24×365×0.51=3 880 065.924(元)

8臺整流變壓器1年可降低運行費用為:

3 880 065.924×8=31 040 527.392(元)≈3104(萬元)

注:式中 24為一天24小時,365為一年365天,0.51元/kW·h。為2012年不含稅購電價

6 結語

N+2特大型變電整流新設備技術的開發應用成功,為我國大型預焙電解鋁工程的建設及中、小型自焙電解鋁廠環境治理、技術改造成為大型預焙槽鋁廠樹立了典范,使國內許多企業環境治理、技術改造在資金投入上成為可能。同時也為電解鋁廠生產及設備制造廠帶來了新的效益,加快了中、小自焙槽電解鋁廠環境治理、技術改造的步伐。它的開發運用標志著我國大型鋁廠設計、 施工,面向世界走出國門,參與國際競爭的實力有了提升。