超細氫氧化鎂激光粒度分析研究*

申紅艷,劉有智,白俊紅

(中北大學山西省超重力化工工程技術研究中心,山西太原 030051)

化工分析與測試

超細氫氧化鎂激光粒度分析研究*

申紅艷,劉有智,白俊紅

(中北大學山西省超重力化工工程技術研究中心,山西太原 030051)

以蒸餾水為分散介質,以質量分數為2%的六偏磷酸鈉溶液為分散劑,使用激光粒度分布儀對自制的超細氫氧化鎂粉體進行粒徑測定。考察了超聲波分散時間、超聲波分散功率、分散劑添加量、超細氫氧化鎂加入量等因素對超細氫氧化鎂粒徑測定的影響。確定了準確測定超細氫氧化鎂粒徑的最佳分散條件:超聲波分散時間為20min、超聲波分散功率為400W、分散劑添加量為15mL、超細氫氧化鎂加入量為0.50g,超聲波分散后立即測量,測得超細氫氧化鎂的粒徑(D50)為303nm。

激光粒度分布;超細粉體;氫氧化鎂;分散劑

在超細氫氧化鎂的生產制備過程中,粒度是檢驗粉體質量以及調節和控制工藝過程的重要依據,因此實現超細氫氧化鎂粒度的準確分析對于產品的生產尤為重要。近年來,使用激光粒度儀測定不溶于水的粉體粒度是比較先進的方法,其特點是速度快、自動化程度高、準確度及重現性好。但是,由于超細氫氧化鎂粒徑小、表面能高,因而極易團聚,顆粒間很容易粘連在一起,不易均勻分散,從而增加了測試的難度[1]。

筆者以蒸餾水為分散介質,以質量分數2%的六偏磷酸鈉溶液為分散劑,使用BT-90型激光粒度分布儀對自制的超細氫氧化鎂粉體進行粒徑測定。探討了超聲波分散時間、分散劑添加量、超細氫氧化鎂加入量、超聲波分散功率等因素對超細氫氧化鎂粉體粒徑測定的影響,確定了能準確測定超細氫氧化鎂粉體粒徑的最佳分散條件。

1 實驗部分

1.1 儀器與原料

儀器:BT-90型納米激光粒度分布儀;JY9211型超聲波細胞粉碎機。

試劑與原料:超細氫氧化鎂粉體,自制;六偏磷酸鈉(Na6P6O18)分散劑,分析純。

1.2 實驗方法

準確稱量不同質量的超細氫氧化鎂粉體置于50mL燒杯中,加入不同體積量的質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。選擇不同的超聲波分散功率,在超聲波細胞粉碎機中超聲分散不同的時間,用吸管吸取上層液體加入樣品池中,用BT-90型納米激光粒度分布儀測定樣品的中位徑D50,通過分析找出最佳分散條件[2]。

2 結果與討論

2.1 未分散的超細氫氧化鎂的粒徑測定

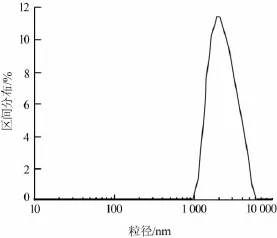

稱取0.50g超細氫氧化鎂粉體置于50mL燒杯中,加入蒸餾水至體積為40mL,采用激光粒度分析儀進行粒徑測定,測得樣品的中位徑D50為2 218nm,見圖1。

圖1 未分散超細氫氧化鎂粒徑測定結果

2.2 超聲波分散時間對粒徑測定的影響

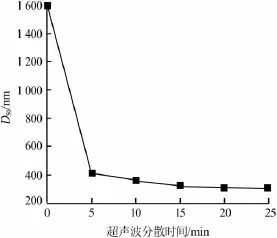

稱取5個0.50g樣品分別置于50mL燒杯中,加入15mL質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。選擇超聲波分散功率為400W,超聲分散不同的時間,用吸管吸取上層液體加入樣品池中,采用激光粒度儀測定樣品的粒徑,樣品的中位徑D50隨著超聲波分散時間的變化趨勢見圖2。

圖2 超聲波分散時間對粒徑測定的影響

從圖2可以看出,經過超聲波分散的樣品的中位徑D50遠小于未經分散樣品的中位徑D50;隨著超聲波分散時間的增長,激光粒度儀測得的粒徑逐漸減小。這是由于超聲波伴隨著能量的傳播,粒子吸收的部分聲能轉換為熱能,使體系的溫度升高,降低了體系的黏度,增強了粒子的擴散性[3],從而將團聚在一起的超細氫氧化鎂分散開,使測得的粒徑變小[4]。當超聲波分散20min后,測得的粒徑變化趨小,結果趨于穩定。因此,采用超聲波分散時間為20min作為適宜的分散時間。

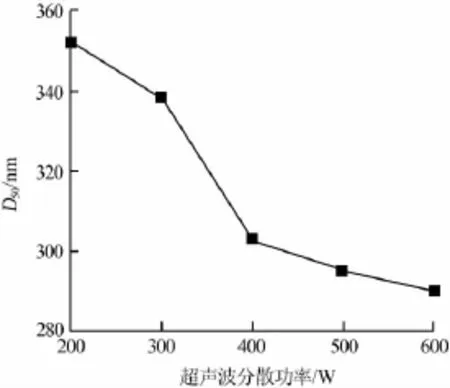

2.3 超聲波分散功率對粒徑測定的影響

稱取5個0.50g樣品分別置于50mL燒杯中,加入15mL質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。設定不同的超聲波分散功率分別超聲分散20min,用吸管吸取上層液體加入樣品池中,使用激光粒度儀進行粒度測定,結果如圖3所示。

圖3 超聲波分散功率對粒徑測定的影響

從圖3可以看出,保持超聲波分散時間不變,隨著超聲波分散功率的增加,測得粒徑有減小的趨勢,當超聲波分散功率大于400W時,測得粒徑的減小幅度趨于平緩。因此,實驗選用超聲波分散功率為400W。

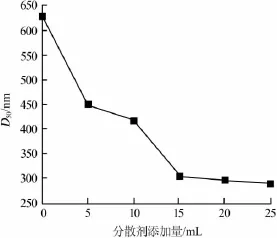

2.4 分散劑添加量對粒徑測定的影響

稱取5個0.50g樣品分別置于50mL燒杯中,加入不同體積的質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。選擇超聲波分散功率為400W,超聲波分散時間為20min,用吸管吸取上層液體加入樣品池中,采用激光粒度儀測定樣品的粒徑,結果如圖4所示。由圖4可知,隨著分散劑添加量的增大測得樣品的中位徑D50呈現逐漸減小的趨勢。分析其原因為,超細氫氧化鎂粉體在水中通常是帶電的,加入陰離子型六偏磷酸鈉后,改變了顆粒的表面電位值,阻礙了表面吸附,使得顆粒在液相中分布較好,呈單顆粒狀態,從而達到了分散粉體的目的[5-6]。由圖4可以看出,分散劑添加量為15mL以上時粒徑變化趨勢減小,結果趨于穩定。因此,控制分散劑添加量為15mL。

圖4 分散劑添加量對粒徑測定的影響

2.5 超細氫氧化鎂加入量對粒徑測定的影響

稱取不同質量的5個樣品分別加入50mL燒杯中,加入15mL質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。選擇超聲波分散功率為400W,超聲波分散時間為20min,用吸管吸取上層液體加入樣品池中,使用激光粒度儀進行粒度測定。圖5a為超細氫氧化鎂加入量對粒徑測定的影響;圖5b為粒徑變化幅度與超細氫氧化鎂加入量的關系。

圖5 超細氫氧化鎂加入量對粒徑測定及粒徑變化幅度的影響

從圖5a可以看出,超細氫氧化鎂的加入量為0.50g和0.75g時,中位徑D50變化不大,系統相對穩定,粒度分布曲線平滑,信噪比較高;當超細氫氧化鎂加入量低于0.50g時,樣品濃度偏低,顆粒散射光收集不夠,樣品的光子數未能達到儀器要求的20~40K,造成信噪比下降;當超細氫氧化鎂加入量從0.75g增大到1.50g時,測定粒徑隨超細氫氧化鎂加入量的增加急劇增大。從圖5b可以看出,超細氫氧化鎂加入量為0.75~1.50g時,粒徑變化幅度驟然增大;超細氫氧化鎂加入量為0.50~0.75g時,曲線較平穩[7]。因此,控制超細氫氧化鎂的加入量為0.50g。

2.6 最佳分散條件下超細氫氧化鎂粒徑測定

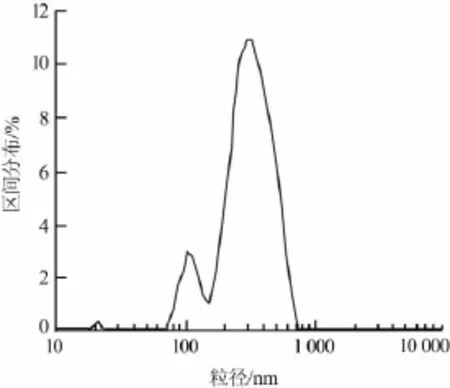

準確稱量0.50g超細氫氧化鎂粉體置于50mL燒杯中,加入15mL質量分數為2%的六偏磷酸鈉溶液,加入蒸餾水至體積為40mL,用玻璃棒攪拌均勻。選擇超聲波分散功率為400W,超聲波分散時間為20min,用吸管吸取上層液體加入樣品池中,采用激光粒度儀測定樣品的粒徑,測定結果見圖6。

圖6 最佳分散條件下超細氫氧化鎂粒徑測定結果

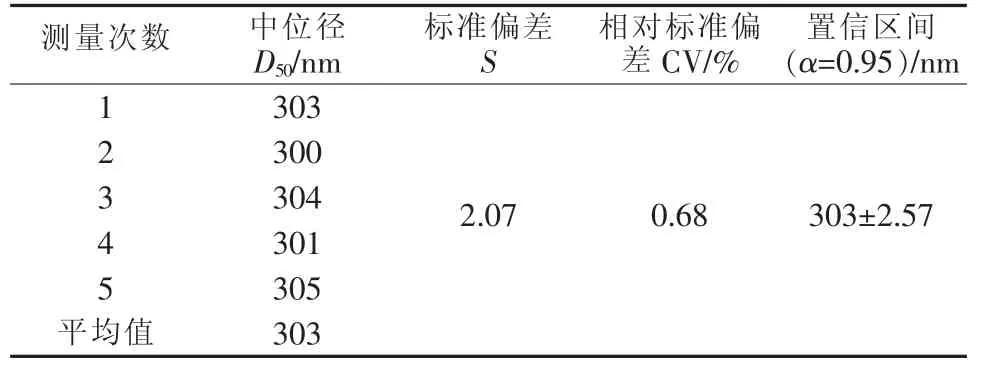

2.7 實驗結果的重現性

為了考察實驗的穩定性及重現性,在最佳分散條件下分別測量5次,測定結果見表1。從表1可以看出,在該條件下對超細氫氧化鎂粒徑的測定重現性好,其標準偏差和相對標準偏差非常小,并且置信區間(α=0.95)的粒徑都在一個合理范圍,說明此測定體系是很穩定的[8-10]。

表1 最佳分散條件下超細氫氧化鎂粒徑測定結果

3 結論

1)研究發現,在使用激光粒度儀對超細氫氧化鎂的粒徑進行測量時,不同的分散條件對超細氫氧化鎂的粒徑測定結果有很大的影響。在未分散條件下測得超細氫氧化鎂的中位徑D50為2 218nm,在最佳分散條件下測得超細氫氧化鎂的中位徑D50為303nm,說明適當的分散條件是準確測量粉體粒徑的關鍵。

2)研究確定了超細氫氧化鎂粒徑測定的最佳分散條件:超聲波分散時間為20min,超聲波分散功率為400W,分散劑質量分數為2%的六偏磷酸鈉溶液添加量為15mL,超細氫氧化鎂加入量為0.50g。在此條件下,采用激光粒度儀測定超細氫氧化鎂的粒度重現性好,準確度高。

[1]張天壤,張雪梅,于海斌.激光粒度儀測定超細氧化鋁粉體粒度的研究[J].無機鹽工業,2009,41(2):30-32.

[2]杜煜.激光衍射法測定超細氫氧化鋁粒度中分散條件的控制[J].理化檢驗:物理分冊,2013,49(1):46-49.

[3]李勇輝,明大增,李志祥,等.磷肥副產硅膠的粒徑分析條件選擇[J].化學工業與工程,2010,27(4):323-328.

[4]周新木,張麗,曾慧慧,等.超細、納米氧化鋅激光粒度分析研究[J].硅酸鹽通報,2007,26(1):212-216.

[5]周敬,韓鳳清,羅重光,等.激光粒度儀測試阻燃劑級氫氧化鎂粒度分布[J].無機鹽工業,2010,42(3):57-59.

[6]宋波,張天壤,李崢,等.用激光粒度儀測定納米碳酸鎂鋁粉體粒度[J].無機鹽工業,2012,44(5):53-54,58.

[7]姜丹,蔡小蘭.用激光粒度儀測試鋅粉粒度的條件試驗[J].粉末冶金工業,2009,19(1):32-34.

[8]陳洪云,金斌,董英杰,等.激光粒度儀測定鈦白粉平均粒徑的研究[J].涂料工業,2002,32(6):40-42.

[9]周紅.定量分析化學[M].北京:中國農業出版社,2012:16-21.

[10]葛興,石軍.定量分析化學[M].北京:中國林業出版社,2011:14-30.

Research on laser particle analysis for superfine magnesium hydroxide

Shen Hongyan,Liu Youzhi,Bai Junhong

(Research Center of Shanχi Province for High Gravity Chemical Engineering and Technology,North University of China,Taiyuan 030051,China)

The particle size of the self-made superfine magnesium hydroxide was measured by laser particle analyzer,and distilled water as dispersion medium and 2%(mass fraction)sodium hexametaphosphate solution as dispersant.The influences of ultrasonic dispersing time,dispersant agent′s dosage,the addition amount of superfine magnesium hydroxide,and ultrasonic dispersing power on the measurement of particle size of superfine magnesium hydroxide were studied.The experimental results showed that the particle size(D50)of superfine magnesium hydroxide was 303 nm(determine immediately after ultrasonic dispersing)when the ultrasonic dispersing time was 20min,the ultrasonic dispersing power was 400 W,the dispersant agent was 15mL,and the addition amount of superfine magnesium hydroxide was 0.50 g.

laser particle distribution;superfine powder;magnesium hydroxide;dispersant

TQ132.2

A

1006-4990(2014)12-0064-03

2014-06-16

申紅艷(1982— ),女,碩士,講師,主要從事納米氫氧化鎂阻燃劑的研究。

中北大學青年科學基金項目。

聯系方式:shy_shenhongyan@163.com