水下在線管匯聚氨酯彈性體澆注試驗研究

肖易萍,肖德明,儲樂平,陳再玉,張憲陣,趙曉磊,郭興偉,相政樂,宋 潔

(1.海洋石油工程股份有限公司,天津300452;2.海油發展管道工程公司,天津300452)①

澆注型聚氨酯彈性體是采用液態聚氨酯預聚體和擴鏈劑(在溫度20℃或以上均為黏性液態)以一定比例混合澆注,其混合后發生化學反應,一定時間后在澆注空間中形成聚氨酯彈性體(通稱澆注性彈性體CPU)。聚氨酯彈性體具有優良的綜合性能,其在相同硬度下相比其他彈性體,具有承載能力高、耐腐蝕和不發脆的特點。澆注型聚氨酯彈性體因其優異的力學特性、無污染以及對環境的適應性而得到了廣泛的應用[1]。

澆注型聚氨酯由于其優異的性能,在海洋油氣開采中得到廣泛應用,例如:水下立管和跨接管的渦激振動抑制裝置、柔性管保護裝置、深海管道保溫和海底管道補口等[2-3]。在南海某油氣田水下生產設施項目中,水下在線管匯ILM要求與海管一起通過鋪管船的張緊器下放安裝到海底[4-5]。為使在線管匯底部中央保護管罩在通過張緊器時不被壓扁變形,保證在線管匯順利通過張緊器,要求在中央保護管罩和流體管間的環空中填充聚氨酯。分析所需填充的結構特征,充分調研分析聚氨酯的填充手段和方法,得出采用澆注混合液態聚氨酯預聚體和擴鏈劑是最方便、經濟的填充方法,設計出了合理的現場澆注工藝,經過澆注試驗驗證,在項目施工時成功地按要求一次性將聚氨酯彈性體澆滿水下在線管匯的目的區域。

1 聚氨酯的填充要求

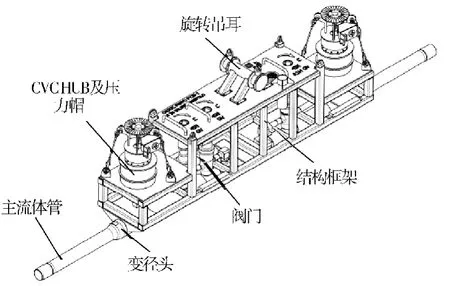

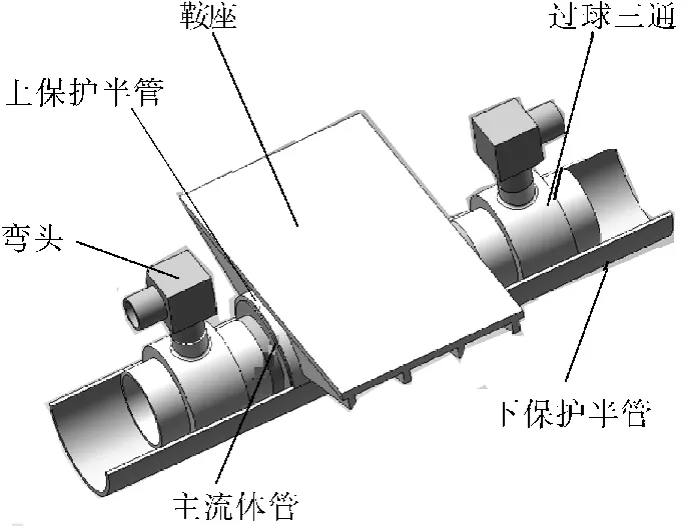

水下ILM 的應用水深為235~339 m,水下254 mm(10英寸)ILM 的底部為外徑273.1 mm的主流體管,流體管兩端連接海管,流體管及海管中的油液流體最高溫度為103℃。水下ILM由流體管、CVC HUB及壓力帽、閥門、結構框架和旋轉吊耳等組成,如圖1所示。其中流體管中部的模型如圖2所示,主流體管為直管貫通結構,2個101.4 mm(4英寸)支路流體管通過閥門、彎頭及過球三通實現油氣的收集。主流體管的直管段通過變徑頭焊接保護管,避免了鞍座與主流體管焊接,同時也能避免整個結構在后續通過船舶作業線時主流體管直接受力。為使在線管匯底部中央保護管罩在通過張緊器時不被壓扁變形,在鞍座下的兩管間,需在測試后封隔環空,并在支撐面內部澆注填充聚氨酯。

圖1 ILM的總體結構

圖2 澆注部位局部結構

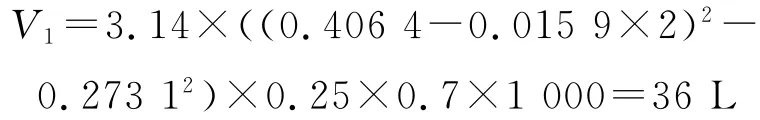

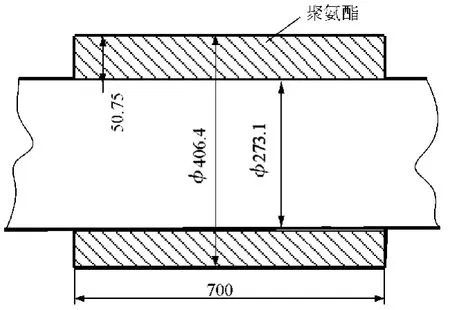

254 mm(10英寸)ILM 中,上、下保護半管的外徑406.4 mm,壁厚15.9 mm,流體管外徑為273.1 mm,需澆注的長度(支撐面長度)為700 mm,需澆注體積為

圖3 254 mm(10英寸)ILM環空尺寸

聚氨酯填充要求為:①填充后的聚氨酯材料能耐受的溫度≥103℃;②填充后的聚氨酯材料的硬度≥85 HA。

2 聚氨酯澆注試驗

對于液態彈性體CPU的現場澆注,由于液態彈性體CPU黏度較大,在反應過程中黏度有變化,并需澆注的體積也較大(254 mm(10英寸)ILM需澆注36 L,質量約43.9 kg)。為避免出現局部淤積和局部空缺,需一次性快速澆注完澆注對象,需采用大流量有一定澆注壓力的澆注機澆注。為使項目實際澆注的質量得到預先驗證,在澆注機澆注的手段下,模擬實際施工條件、澆注對象結構特征和尺寸,設計出澆注試驗方案,制造出澆注試驗模具,實施了車間澆注試驗,并對澆注質量進行了檢驗。

2.1 聚氨酯彈性體澆注機

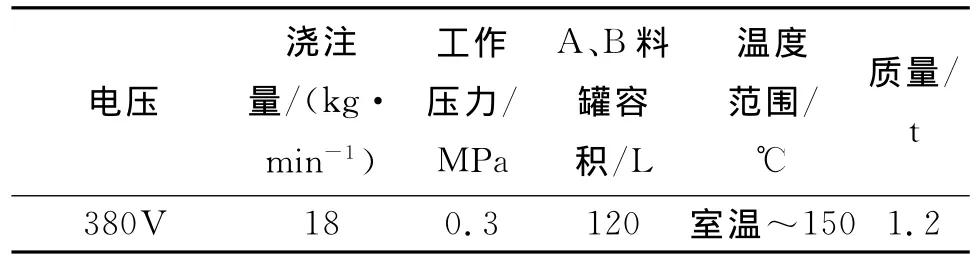

選用的聚氨酯彈性體澆注機采用微電腦控制,并有溫度、壓力、轉速顯示控制系統和真空脫氣裝置,采用新型混合機構,混合均勻不產生氣泡。采用熱油循環恒溫機構,原料溫度更加準確。高精度計量泵,無極或變頻調速系統,調速配比更加方便。其主要技術參數如表1。

表1 聚氨酯彈性體澆注機主要技術參數

此設備澆注流量大,并有一定的澆注壓力,可保證在有限的時間內澆注滿整個腔體。

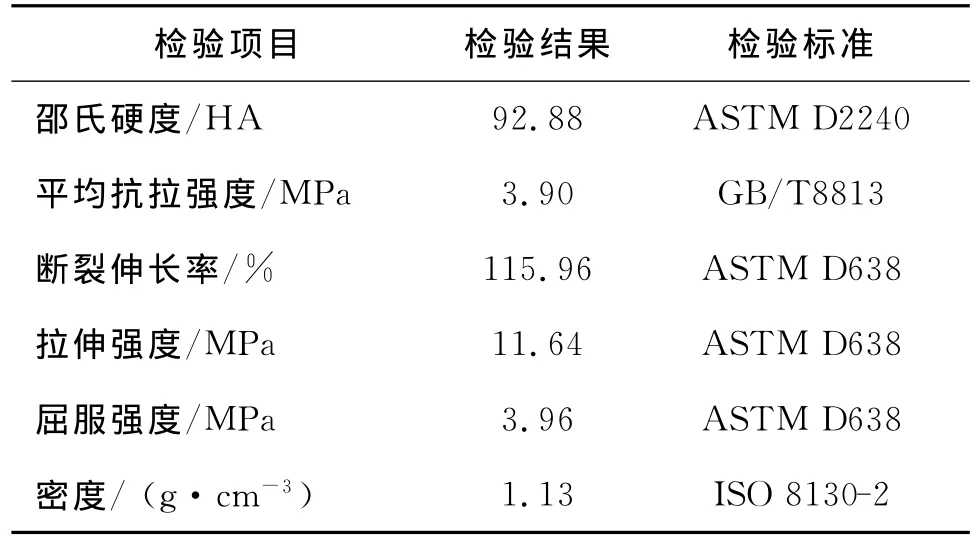

2.2 液態聚氨酯彈性體原料

液態聚氨酯彈性體原料的型號為YC935,白料密度1.08 g/cm3,黑料密度1.22 g/cm3,配合比1∶(1.3~1.5);23℃時黏度黑料約400 mPa·s、白料約700 mPa·s;50~60℃下凝膠時間約2 min;彈性體密度1.13 g/cm3,硬度(邵氏 A)為93 HA,拉伸強度11.6 MPa,斷裂伸長率116%,收縮率小于1%,正常使用在120℃以下。

2.3 澆注試驗

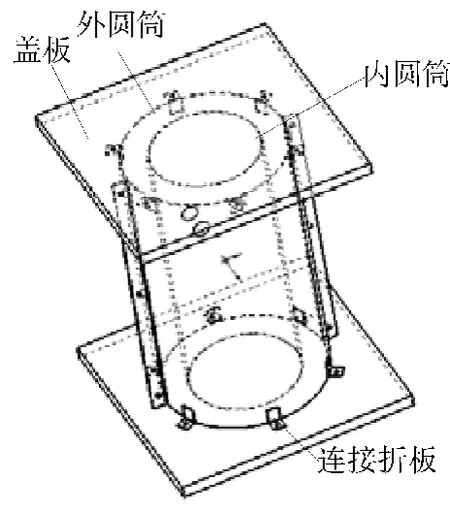

澆注試驗的試驗模具根據項目實際澆注對象的尺寸設計,其結構如圖4所示,主要由蓋板外圓筒、內圓筒和連接折板組成。外圓筒的結構類似于卡子,由2個半圓筒通過螺栓螺母連接而成;外圓筒的內徑為374 mm,內圓筒的外徑為273 mm,內外圓筒的長度為700 mm,內外圓筒均由厚度為3 mm鋼板卷制而成。為防止澆注后聚氨酯與內外圓筒粘接在一起,在外圓筒內表面和內圓筒外表面涂有防粘接劑;組成外圓筒的其中1個半圓筒中央開有直徑為20 mm的澆注孔,用于插入澆注機的澆注頭,在半圓筒的兩端,距端部50 mm的距離處各鉆有1個直徑5 mm的排氣孔,用于澆注過程中的排氣。

內外圓筒兩端端部采用木質蓋板封堵,連接折板的一邊通過焊接與外圓筒相連,另一邊開有孔,通過螺釘與蓋板相連,蓋板上設有限位結構。試驗模具安裝后,能限制內圓筒的位置,使內外圓筒在一定精度上保持同心。為防止澆注過程中澆注黏性液體溢出,外圓筒與蓋板間的縫隙及組成外圓筒的2個半圓筒間的縫隙,均通過涂抹密封膠進行密封,最終得到如圖4所示的澆注試驗模具,澆注現場如圖5。

試驗時將試驗模具平放,外圓筒開孔處朝上,將液態聚氨酯預聚體和擴鏈劑分別裝入白料罐和黑料罐中,連接好澆注設備,設置好澆注參數,將澆注頭插入外圓筒澆注孔中,開始澆注直到排氣孔中溢出液體后,停止澆注。待聚氨酯完全凝固后,拆開澆注試驗模具,獲得如圖6所示的澆注試驗樣品,其力學性能檢驗結果如表2所示。外觀檢驗和力學性能檢驗結果表明,澆注的聚氨酯彈性體的質量和力學性能滿足項目要求。

圖4 澆注試驗模具結構

圖5 澆注試驗現場

圖6 澆注試驗樣品

表2 澆注試驗模具檢驗結果

3 聚氨酯的現場澆注

聚氨酯彈性體現場澆注采用的澆注機、澆注材料為澆注試驗中所使用的澆注機和澆注材料,借鑒澆注試驗所采用的方法,設計的現場實際澆注的主要工藝步驟如下:

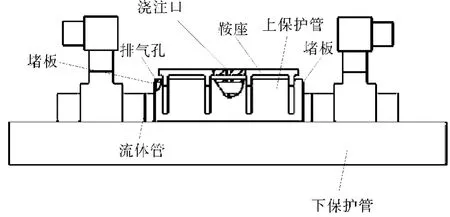

1) 澆注前,鞍座、上保護管和下保護管已經按圖紙焊接組裝(如圖2),將聚氨酯澆注機、聚氨酯材料及輔助材料運至施工現場。

2) 在鞍座和上保護管頂部中央鉆20 mm的澆注孔,在上保護管兩端端部附近的頂部鉆5 mm的排氣孔,將澆注區域(管環內部)吹掃干凈,保持干燥。

3) 預制兩側封堵堵板組成半環板,在焊接安裝堵板時,將2個半環板套在流體管上,對2個半環板進行點焊形成堵板整體,焊接就位兩側堵板(由于焊接空間有限,只對堵板和上保護管進行間斷焊接),用水泥封堵堵板與上、下保護半管和流體管間的縫隙,形成如圖7所示的澆注結構。

4) 設置好澆注機的澆注參數(參數與澆注試驗的參數一致),將澆注塑料管與聚氨酯澆注機連接好,開始現場澆注,當排氣孔溢出液體,表示密閉管環中已經澆注滿聚氨酯,停止澆注。

5) 拔出澆注塑料管,清除溢出在鞍座上的液態聚氨酯,待聚氨酯完全固結,方可進行后續施工。現場澆注完成后,雖無法打開澆注結構驗證是否澆注充分,但經核算澆注時間與澆注試驗所用時間相差不到0.5 s,可間接說明密閉管環中已經澆注滿聚氨酯。

圖7 澆注結構

4 結語

本文通過聚氨酯彈性體模擬澆注試驗研究以及在水下ILM產品中澆注應用研究,制定了水下結構密閉空間聚氨酯彈性體澆注技術要求,掌握了合理的澆注工藝方法,豐富了澆注型聚氨酯彈性體在水下產品中的應用,為水下產品或其他領域相似的聚氨酯澆注施工提供經驗。

[1] 傅明源,孫酣經.聚氨酯彈性體及應用[M].北京:化學工業出版社,2005.

[2] 楊家棟,張驍靈,杜寶銀,等.聚氨酯彈性體在海洋石油管道中的應用[J].聚氨酯工業,2010,25(4):28-31.

[3] 劉海超,高國軍.海底管道高密度開孔聚氨酯補口新技術[J].中國海上油氣,2006(4):271-275.

[4] 韓峰,董楠,段夢蘭,等.水下跨接管與管道終端測試技術研究[J].石油礦場機械,2012,41(5):1-6.

[5] 于芳芳,段夢蘭,郭宏,等.深水管匯設計方法及其在荔灣3-1氣田中的應用[J].石油礦場機械,2012,41(1):24-29.