油田設備雙線式集中潤滑系統應用分析

王慶軍

(勝利油田物資供應處 設備管理科,山東 東營257000)①

集中潤滑系統是基于傳統手動潤滑而產生的,起源于德國。在國外已有一百多年的歷史,由于其眾多的優點,在國內外機械行業中被廣泛使用。集中潤滑系統是將零散在設備上的多個潤滑點集中到1個或幾個分配單元,通過給分配單元補充潤滑脂,分配單元依據每個潤滑點的潤滑需求量不同,定量地給每個潤滑點同時補充潤滑脂。一次性的供給避免了因多次供給造成的時耗;依據潤滑需求量不同,同時充脂,避免了因過度潤滑而造成的浪費、欠潤滑而造成的零件損壞。

集中潤滑系統是目前應用最廣泛的潤滑系統,主要有節流式、單線式、雙線式、多線式及遞進式等類型。本文主要分析雙線式集中潤滑系統在油田設備中的應用。

1 結構原理

雙線式集中潤滑系統是集中潤滑的一種主要方式,主要由潤滑泵、換向閥、壓力操縱閥(或壓差開關)、雙線分配器、電控箱和2條供油管道組成。

潤滑泵輸出的潤滑脂經換向閥交替由2條供油管輸送到雙線分配器,經過雙線分配器定量地分配到各潤滑點[1-2]。供油管內的壓力達到分配器所需動作壓力,分配器進行動作,而分配器動作完成又使油管內壓力繼續上升,當各供油管壓力都使分配器完成動作(系統完成1次給油運行)后,系統壓力升到換向壓力,換向閥換向可進行二次給油。

雙線式集中潤滑系統有手動式、電動式2種類型;電動式又分為電動終端式、液壓換向終端式、液壓換向環式3類。

1.1 手動式

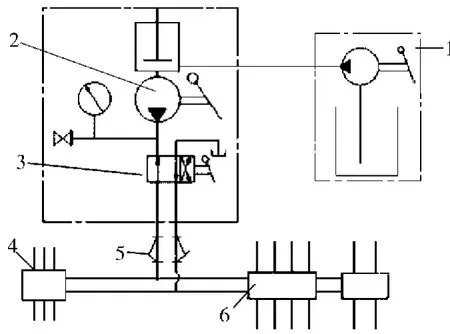

手動潤滑泵上裝有手動換向閥,當供油管路壓力快速上升,判斷系統給油工作已完成,進行手動換向。其結構原理如圖1所示。該系統由人工控制換向,設備簡單、費用低,適用于給油間隔時間長、潤滑點少的場合。

圖1 手動式雙線式集中潤滑系統結構原理

1.2 電動式

1.2.1 電動終端式

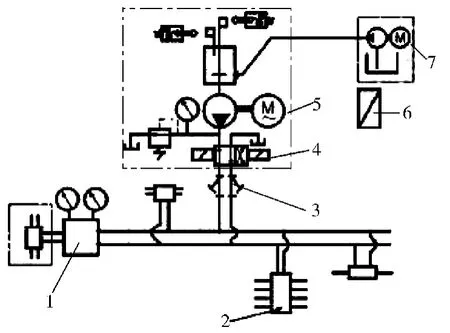

該系統由終端壓力操縱閥(或壓差開關)發出壓力(差)信號(終端分配器動作壓力),由電氣控制換向閥進行換向,其結構原理如圖2所示。

圖2 電動終端式雙線式集中潤滑系統結構原理

該系統采用終端壓力作為系統給油工作的控制參數,故適用于潤滑點散布較廣的場合,其特點是配管費用較低。

1.2.2 液壓換向終端式

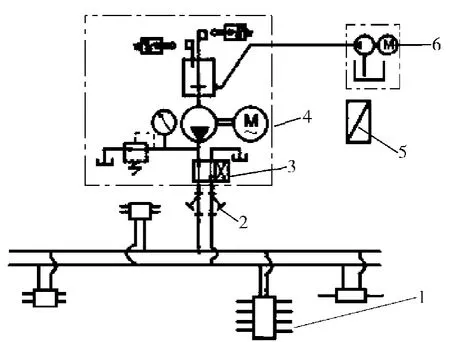

該系統由換向閥出口壓力直接控制換向,換向不需終端壓力(差)信號和電氣控制,其結構原理如圖3所示。

圖3 液壓換向終端式雙線式集中潤滑系統結構原理

該系統采用換向閥出口壓力作為系統給油工作的控制參數,因而液壓換向的換向壓力需根據系統潤滑點的數量進行現場設定。其特點是配管費用較低、控制環節簡化。

1.2.3 液壓換向環式

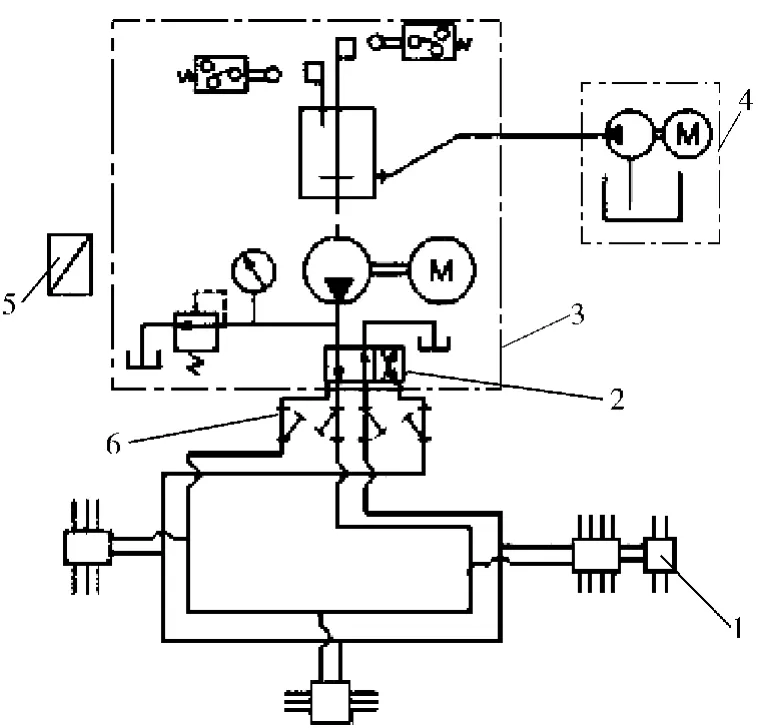

該系統由進入液壓換向閥的環式回路末端壓力控制換向,換向不需終端壓力(差)信號和電氣控制,但需接環式回路,結構原理如圖4所示。

圖4 液壓換向環式雙線式集中潤滑系統結構原理

該系統采用環式末端壓力作為系統給油工作的控制參數。其特點是系統工作可靠,各給油器獨立工作互不于擾;缺點是所需的管路多,投資成本大。適用于潤滑點比較集中的場合。

2 現場應用分析

2.1 設備潤滑解決方案設計

我處起重設備(吊車)、施工設備(抓管機、鏟運機)比較集中,設備品型相近,工作環境多為料場。針對原手工潤滑方式,潤滑點多(吊車120個、抓管機39個)、大都分布在底盤、前臂,造成潤滑周期長(甚至間斷)、勞動強度大、工作量大、油脂污染浪費、潤滑點堵塞銹死等問題,在多方考察論證的基礎上,采用了集中潤滑系統。該系統將零散在設備的多個潤滑點集中在1個分配單元,依據設備不同、每個潤滑點的潤滑需求不同,定時定量地自動補充潤滑脂。同時,在集中潤滑系統的基礎之上,為系統增加1個時間控制裝置(簡稱控制器),通過控制器可以根據設備使用環境、工況任意設定集中潤滑系統的運行時間、間隔時間,實現定時、定量的目的[3]。自動集中潤滑系統定時、定點、定量地給各摩擦點注油潤滑,排除了人為不確定的因素。

大量試驗證明,周期定量供油既可使運動副產生油膜又不會產生污染和浪費,是一種非常好的潤滑方式[4-5]。因此,當連續供油不合適時可采用經濟的周期供油系統來實現,采用自動集中潤滑系統,達到了最佳潤滑效果。該系統使定量的潤滑油按預定的周期對各潤滑點供油,使運動副保持適量的潤滑油膜。

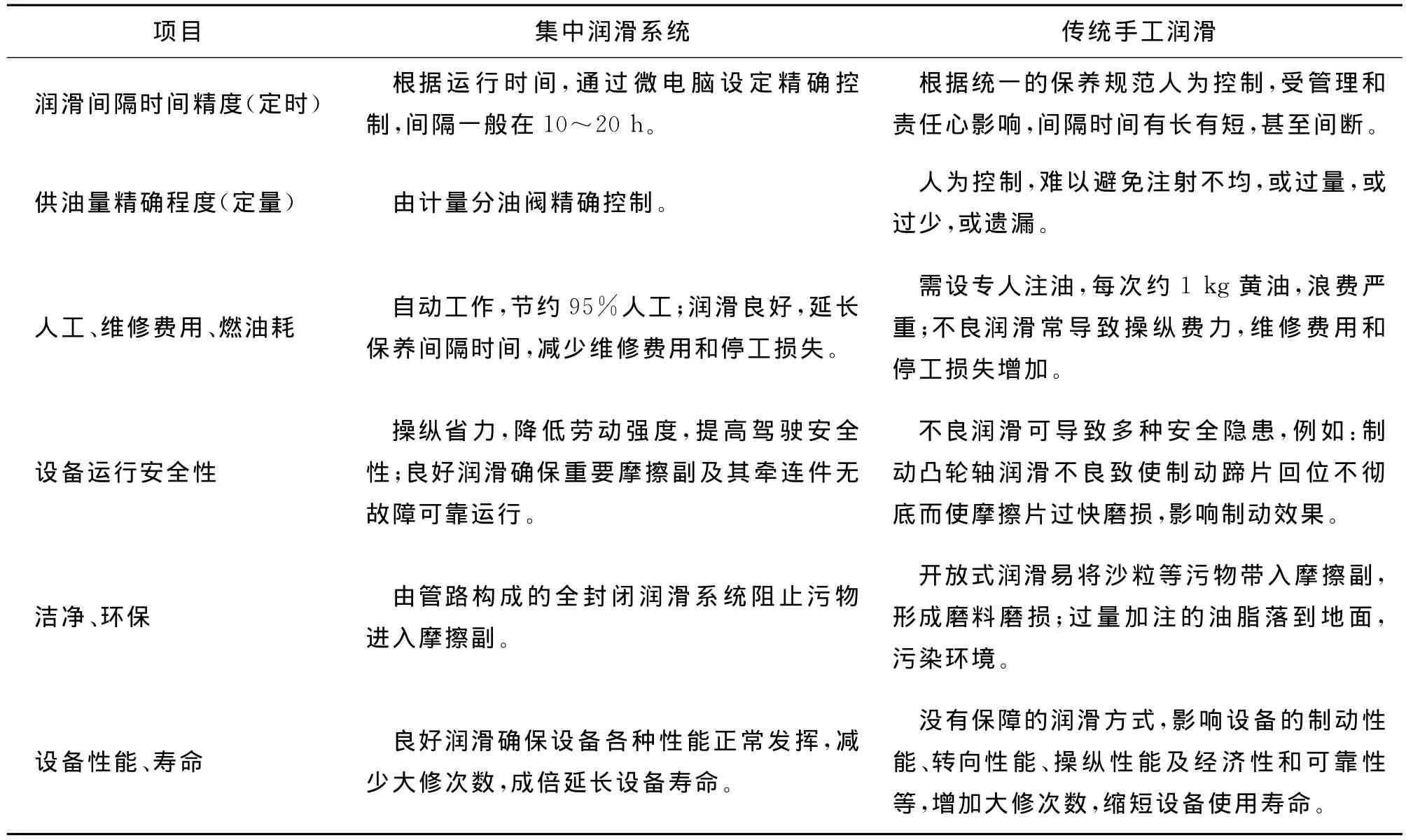

2.2 設備潤滑方案對比分析(如表1)

表1 設備潤滑方案對比分析

2.3 實際效益分析

1) 手動潤滑需要工人在機器上下爬臥,對機器保養1次花費的時間長,自動集中潤滑只要機器保持開動,就能進行定時定量精準潤滑,基本不用工人動手,運營效率得到極大的提升,節省95%的人工,提高運營效益。

2) 手動潤滑容易造成部件的磨損,黃油嘴外露容易進入沙塵,容易損壞潤滑部位,加速潤滑部位的損壞。有時潤滑油量過小,也易造成對部件的磨損,機器的磨損增加施工的危險性和誤工修理時間,有時能影響到工程施工進度。集中潤滑能提供充分的潤滑,最大限度地保護機器,延長潤滑部件壽命60%~80%。

3) 手動潤滑容易浪費潤滑油脂,有時單次潤滑量過大,容易造成機器運行阻力增大,有時潤滑次數過于頻繁,先前的潤滑油還在正常潤滑,新加注的潤滑油又加入造成潤滑量過大。集中潤滑可以節約80%以上的油脂成本。

4) 在手動潤滑時,由于潤滑油加注不及時或不合要求,潤滑部件間的內部阻力增大,消耗了大量磨損能量,用于工作的能量減少,影響工作效率,直接增大了燃油消耗和機器磨損。而集中潤滑能在整個過程中完好保護機器,起高了工作效率,節約燃料成本。

5) 在手動潤滑中,由于機器工作環境的惡劣,泥、灰、油等附著在潤滑部位的表面,而且由于機器的龐大、復雜及各潤滑部位的分散,有時會從機器上跌落,有時會在機器底部造成身體的磕碰,使潤滑油加注成為一種復雜、辛苦、危險的工作。集中潤滑大幅提高了設備的舒適性和安全性。

6) 手動潤滑時,潤滑油加注量不精確,產生的溢流會滴落在機器上或者地上,產生環境的污染,集中潤滑可以減少對環境的污染,適合可持續發展。

3 結語

綜上所述,采用集中潤滑系統在經濟性、舒適性、安全性、環保性等方面性能優越,節省95%的人工,提高了經濟效益;延長潤滑部件壽命60%~80%;節約80%以上的油脂成本,潤滑良好,節約燃料成本;提高設備的舒適性和安全性,降低環境污染,適合可持續發展。

[1] 姜軍澤.挖掘機潤滑系統故障的分析與排除[J].科技創新與生產力,2011(3):88-89.

[2] 程琳.智能潤滑技術運用重鋼新區[C]//中國金屬學會冶金設備分會2012年全國冶金設備液壓潤滑氣動技術交流會會刊,2012.

[3] 沈利亞.集中自動潤滑系統介紹[J].地質裝備,2006(2):19-22.

[4] 王常順.集中潤滑在油田車輛上的應用[J].重型汽車,2012(3):23-25.

[5] 黃挺.車載集中潤滑系統應用總結及關鍵技術分析[J].液壓氣動與密封,2010(12):10-14.