氣密封封隔器的研制與應用

徐鳳廷

(中油遼河油田公司,遼寧 盤錦124011)①

遼河油田高升采油廠雷64塊儲層為中孔、低滲砂巖,平均孔隙度13.7%,平均滲透率21.9×10-3μm2,油層厚度最大達167.5 m,屬厚層塊狀底水稀油油藏。動用含油面積3.27 km2,石油地質儲量8.54×106t。經過二十多年的開發,油田進入中含水開發階段,產量快速遞減,含水不斷上升,開發指標一度下滑。年產油從最高的2.05×105t下降至目前的1.04×105t,含水上升至47%,近2 a綜合、自然遞減率分別在12%和19%以上,并呈現逐年上升趨勢,開發矛盾日益突出。主要表現在2個方面:一是受早期底部注水開發方式制約,重力泄油能力減弱;二是受微裂縫發育影響,主體部位水竄嚴重,長期底部注水導致主體部位有8口井發生水竄,占注水井總數的80%。

2012年針對雷64塊主體部位水竄嚴重的問題,開展了頂部注氮氣與底部注水結合補充地層能量的試驗,以改善區塊開發效果。但在注氣過程中,油套環空采用常規封隔器密封,封隔器氣密封性能存在缺陷[1-2],且注氣壓力高達25 MPa,導致套壓及油壓變化保持一致,對現場施工產生了一定的安全隱患,影響了注氣效果。對此,開展氣頂驅專用氣密性封隔器工具型號及密封件的篩選與室內試驗,以保證氣頂驅項目的順利實施。

1 主要研究內容

1.1 封隔器型號的篩選及結構優化

結合雷64塊低孔低滲的特點,在進行封隔器結構設計時,需要充分考慮其耐壓能力,且針對雷64塊巨厚油層的特點,要考慮選層注氣工藝,需保證封隔器具有較強的抗雙向壓差能力。

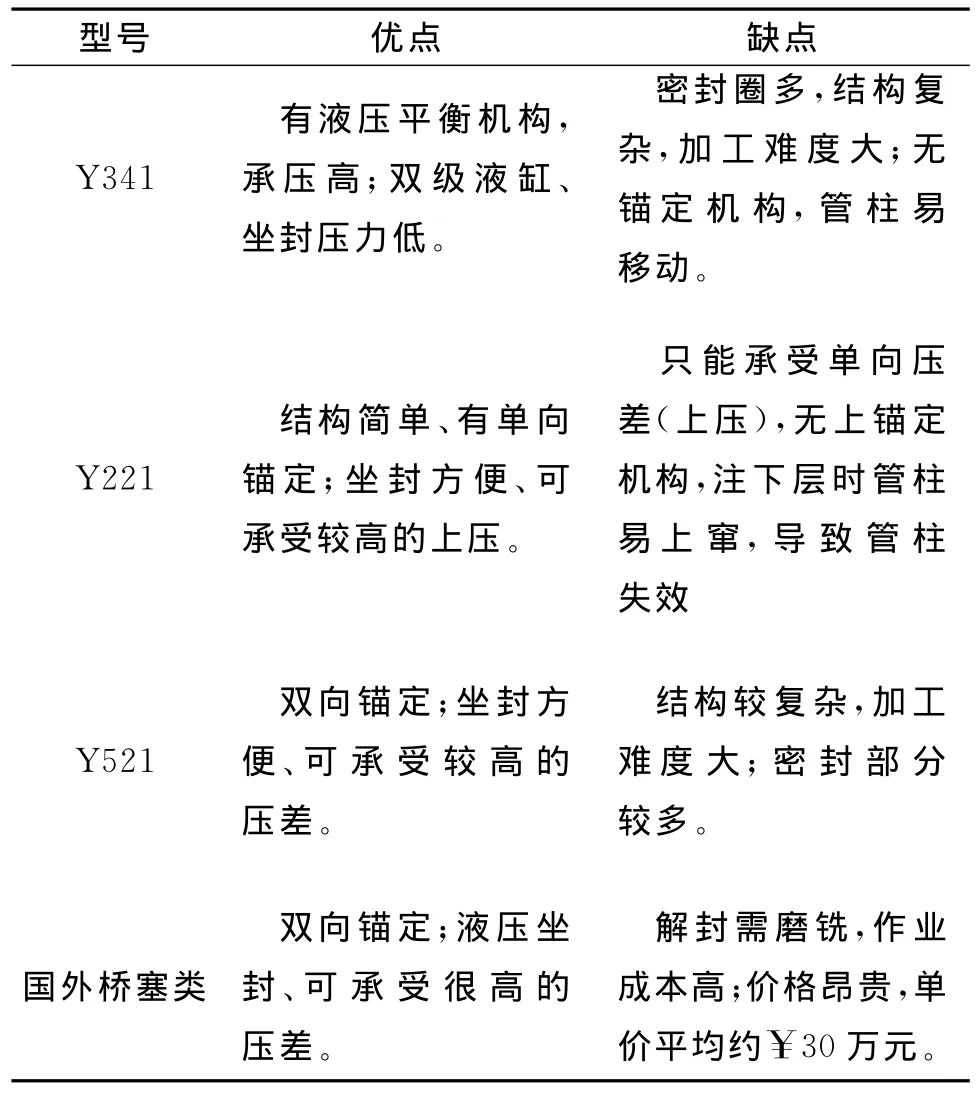

通過對國內及國外常用封隔器的結構及耐壓情況進行分析,最終優選了可承受較高雙向壓差的Y521型封隔器作為氣密性封隔器研究的主體方向,各封隔器特點如表1。

表1 不同型號封隔器性能對比

常規Y521型封隔器密封部分無法滿足氣密封需求,溝槽尺寸、公差和密封圈均按水壓密封設計,在高壓注氣環境中應用效果不佳,密封圈成為短板,整體耐壓性差,使用過程中因加工問題可能存在漏失點。

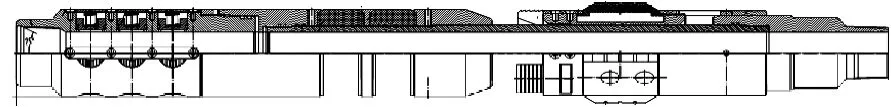

針對上述問題,改進的Y521型氣密性封隔器(如圖1)在借鑒了原有封隔器的雙向卡瓦及坐封結構的基礎上,對其結構進行精簡,減少了密封圈數量,降低封隔器整體漏失概率[3]。封隔器主要由上錨定機構、密封機構、下錨定機構、坐封機構等組成,具有較好的承壓性及穩定性,避免了在高壓狀態下管柱的蠕動。

圖1 Y521型氣密性封隔器結構

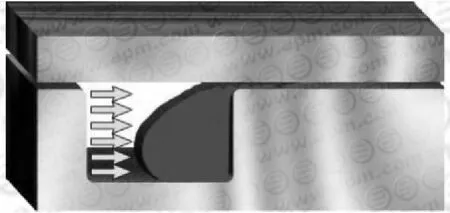

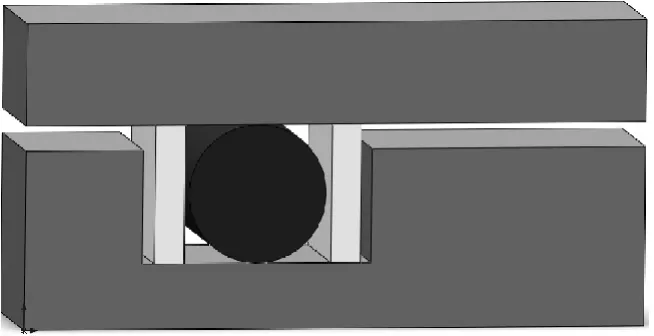

參照國家標準對封隔器的密封部分進行了優化設計,首先對密封結構進行了優化,針對氣密封封隔器可能承受雙向壓差、且現場注氣壓力大于10 MPa的特點,在密封圈左右兩邊設置了2個擋環,擋環采用尼龍6材質,硬度≥90 HS,增加了密封圈的承壓能力,避免密封圈在高壓差作用下突出溝槽損壞,導致密封失效(如圖2~3);其次對O形橡膠密封圈溝槽的加工尺寸進行了優化[4],O形橡膠密封圈截面直徑選用3.55 mm,溝槽寬度4.6 mm,深度2.95 mm。上述工作形成了完善的氣動密封結構,使封隔器錨瓦部分漏失點得到很好的控制。

圖2 密封圈部分未加擋環

圖3 密封圈部分加設擋環

1.2 氣密封扣型設計

目前,國內外注氣項目工藝管柱及工具連接扣均采用氣密封扣型,氣密封扣是在API偏梯形螺紋基礎上發展出來的系列特殊扣型,主要由連接螺紋部分、抗轉矩臺肩部分和密封面部分組成,密封面起主要密封作用,轉矩臺肩起輔助密封作用和抗過轉矩作用。國內外各公司在氣密封扣設計方面主要突破了密封技術、高連接強度設計、抗磨損和防粘扣設計、耐應力腐蝕設計等關鍵技術。國外應用較成熟的氣密封扣型主要有 V&M、Hydril、Hunting、Tenaris四大系列,其中V&M系列的VAMTOP扣型在抗拉、抗擠方面具有較優異的性能,應用比較廣泛。國內寶鋼和天鋼也開發了BGT1、TDS和TPCQ等特殊扣。充分考慮成本和操作難易程度,氣密封封隔器采用寶鋼研發的BGT1油管扣型,其主要特點為:①帶接箍的螺紋接頭;②金屬與金屬之間的主密封采用柱面、錐面、球面密封結構形式;③轉矩臺肩有止扣和輔助密封性能,優化的逆向角度配合公差;④內平光滑結構;⑤采用改進的標準API偏梯形螺紋形式,齒頂和齒底平行于管體軸線,偏梯形螺紋每英寸8牙。該種扣型的優勢為面密封采用柱面、錐面、球面等多種復合密封結構形式,顯著提高了密封穩定性,如圖4。

2 封隔器材質及密封材質優選

2.1 封隔器材質優選

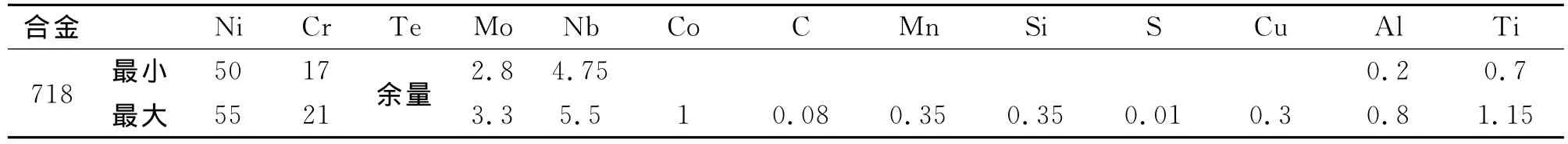

雷64塊注氣試驗氣源為高升采油廠自產天然氣,處理后的自產氣中含有CO2、H2S等氣體,在井下環境中具有極強的腐蝕性,45#鋼、35Cr Mo等鋼材耐腐蝕性較低,不能滿足現場長期注氣要求。通過篩選,綜合考慮各種合金材料耐腐蝕介質,選用了Inconel718(鉻鎳鐵合金)作為封隔器材質,其化學成分和力學性能如表2~3。該合金具有高強度、良好的韌性,在高低溫環境均具有較好的耐酸性氣體腐蝕能力。

表2 Inconel718主要化學成分 w B%

表3 Inconel718力學性能參數

2.2 膠筒及密封圈材質優選

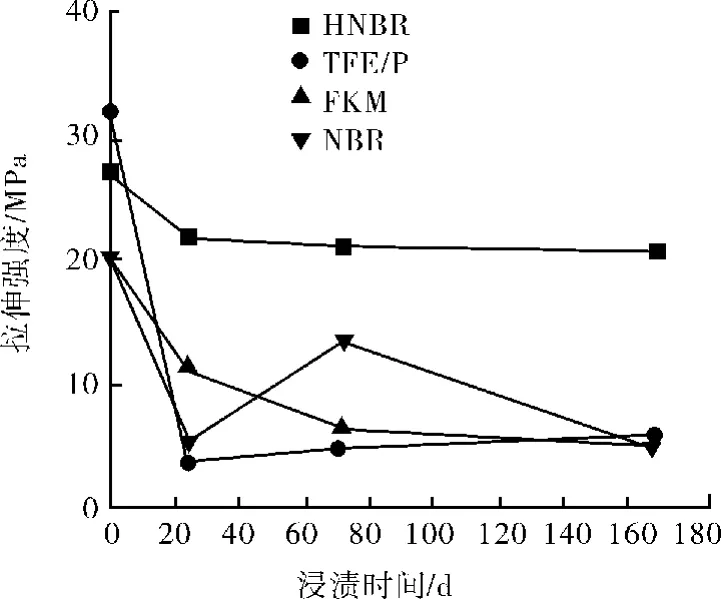

室內通過模擬井下可能會存在的酸性液/氣介質環境,對不同膠筒材質進行了評價,模擬環境中氣相(體積分數)為:φ(H2S)=5%、φ(CO2)=20%、φ(CH4)=75%,液相(質量分數)為:柴油95%、水4%、緩蝕劑1%,對比材料為丁晴橡膠(NBR)、氫化丁晴橡膠(HNBR)、氟橡膠等材料。從如圖5所示曲線可以看出:FKM 、TFE/P、NBR不能經受高溫下酸性液/氣兩相介質腐蝕作用,而氫化丁晴橡膠(HNBR)表現出較好的抗腐蝕性能。另外,HNBR在靜態和動態的耐臭氧性能測試環境下工作1 000 h,并未出現臭氧裂紋,顯示出優異的耐臭氧老化性能。因此,封隔器的核心密封件膠筒及O形圈選用氫化丁晴橡膠(HNBR),保證封隔器在復雜井況環境下實現有效氣密封。

圖5 酸性環境下各種材料拉伸強度曲線

3 封隔器密封性試驗

3.1 水壓試驗

利用遼河油田鉆采工藝研究院試驗井進行水壓試驗,將封隔器坐封在試驗井套管內,正向及反向試壓25 MPa,密封穩定,證明該型封隔器具有較好的耐壓差性能。

3.2 氣密性試驗

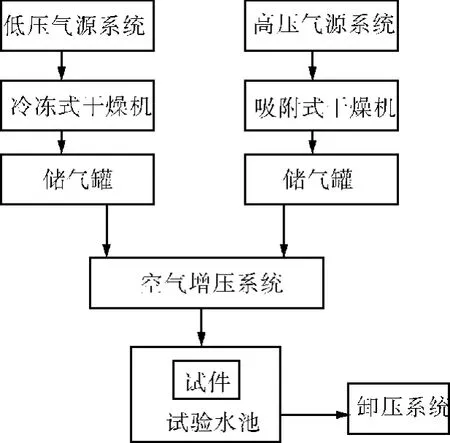

按照國家相關檢測標準建立了氣密封檢測系統,該系統由低壓氣源及過濾干燥系統、高壓氣源及過濾干燥系統、增壓系統、卸壓系統、視頻監控系統、控制系統組成,如圖6。

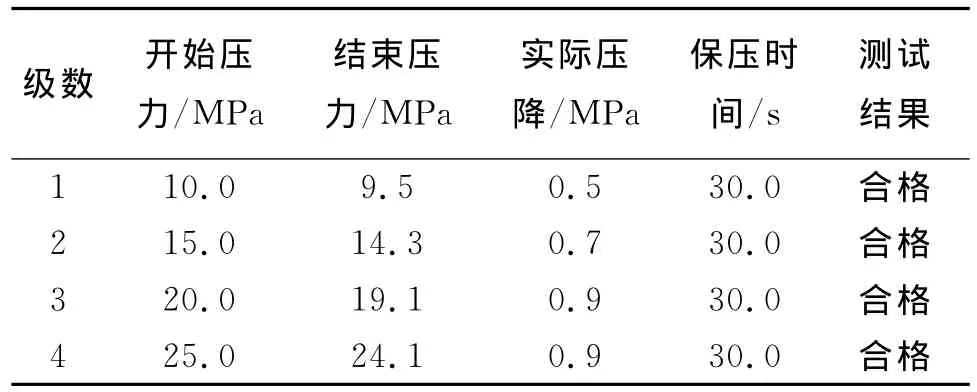

試驗過程為將封隔器一端封堵,另一端與增壓系統連接,連接后的封隔器置于試驗水池中,利用N2對系統增壓至25 MPa,穩定觀察30 s,觀察壓降及水池內氣泡溢出情況。試驗結果表明:該系統完成了Y521型氣密性封隔器的檢測試驗,實現了在25 MPa壓力下的高效氣密封(試驗報告如表4)。

圖6 氣密封檢測系統流程

表4 氣密性試驗報告

4 結論

1) 通過研究篩選,確定了氣密封封隔器的主體結構,同時設計了氣動密封系統,優選了本體及密封件材質,為封隔器滿足氣密封使用奠定了基礎。

2) 試驗結果表明:該型封隔器可以滿足25 MPa注入壓力情況下的氣密封,可滿足常規注氮氣及空氣需求。

3) 氣密封封隔器的研究成功,為國內外其他注氣改善開發效果項目提供了重要的技術支持,具有廣闊的應用前景。

[1] 李世民,韓進,呂西紹,等.小直徑封隔器膠筒的研制[J].橡膠工業,2003,6(3):357-359.

[2] 張辛,徐興平,王雷.封隔器膠筒結構改進及優勢分析[J].石油礦場機械,2013,42(1):62-66.

[3] GB/T 20970—2007,石油天然氣工業井下工具、封隔器和橋塞[S].

[4] GB/T 3452.3—2005,液壓氣動用O形橡膠密封圈[S].