基于摩托車發動機軸套坯鍛造模擬的有限元分析

盧 杰

(重慶電子工程職業學院,重慶401331)

0 引言

最近幾年,摩托車市場競爭越來越激烈,在保證產品質量的情況下,企業必須控制產品成本,從而提高產品市場競爭能力。軸套是摩托車發動機的重要部件,它的質量好壞直接要影響發動機能否正常高速旋轉。因此嚴格監控軸套生產過程和產品質量,對提高整車質量具有重要的意義。目前大多數廠商設計和生產軸套都還存在一定的問題。首先,依靠工作經驗或手冊來設計軸套,不能完全滿足客戶的要求。其次,大多數生產廠商用鋼棒材料來生產軸套,成本較高,影響產品市場競爭能力。為了降低生產成本和提高生產效率,本文探討利用鍛造加工工藝生產軸套的方法。鍛造加工包括開式模鍛和閉式模鍛兩種加工方法,兩種加工方法各有優缺點。使用開式模鍛加工方法,能夠生產形狀復雜、尺寸較大的鍛件,但是材料利用率較低,飛邊損失較大,鍛件尺寸精確度低。使用閉式模鍛加工方法,能夠生產形狀穩定的鍛件,鍛件尺寸的精確度高,材料消耗低,但是成形力大,對模具和設備的性能要求高[1]。本文選擇閉式模鍛加工方法來研究軸套的設計和制造方法。

1 軸套模鍛工藝

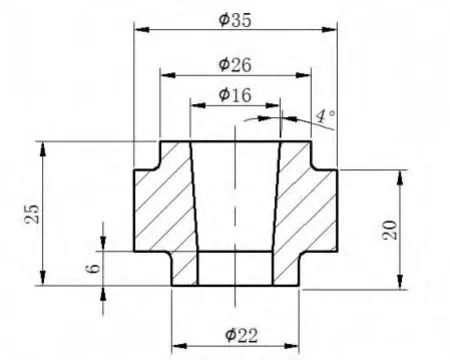

使用閉式模鍛加工工藝,軸套坯生產過程包括下料、預鍛、終鍛、沖孔四個環節。本文以一檔軸套坯作為加工對象,其毛坯設計如圖1所示。利用有限元軟件DEFORM-2D工具,模擬軸套坯的成形過程,以觀察鍛件是否均勻變形、成形力是否小于工藝要求、鍛件充形是否飽滿等。其鍛件設計如圖2所示,該零件是一個具有兩個臺階且上端面帶有輪輻的回轉體結構件。

圖1 軸套坯鍛件圖

圖2 軸套坯工藝流程圖

2 有限元建模及模擬結果分析

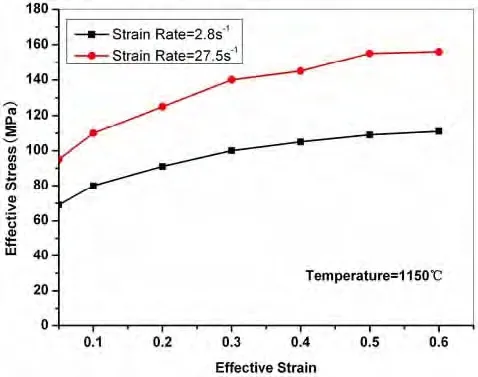

軸套坯鍛件是回轉體,為了減少模擬時間,只截取二分之一的坯料進行分析。先運用Aoto CAD軟件進行建模,再運用模擬軟件DEFORM-2D進行有限元模擬,分析其鍛造過程中模具應力的分布情況以及鍛件與模具承受的成形力情況,這個分析結果是分析制造工藝是否可行的依據。設置的有限元模擬參數如下:坯料材料為20GrMo(其應力應變曲線如圖3所示),溫度為1150℃,模具材料為H13,溫度為25℃,坯料與模具的網格數為3 000。摩擦系數為0.3,上模速度設為600mm/s。細化材料流動劇烈的地方進行細化,摩擦條件為剪切摩擦。

圖3 20GrMo材料的應力曲線

2.1 有限元預鍛模擬及結果分析

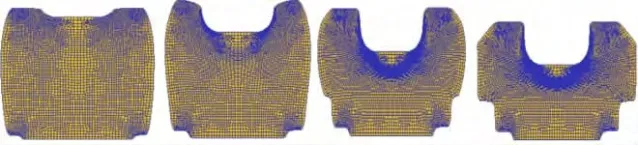

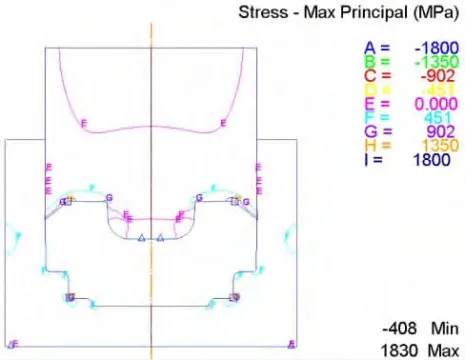

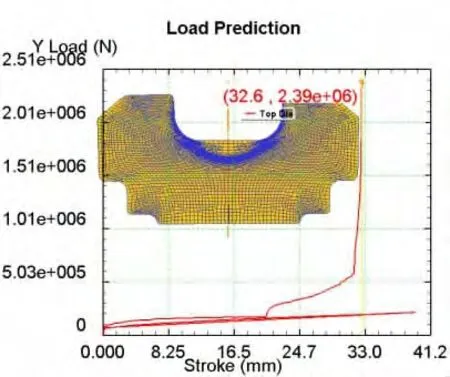

將坯料置于預鍛模具中,并進行模擬。預鍛的目的是更好地分配坯料,降低終鍛過程中產生的變形量,提高終鍛件質量和模具壽命[2],其有限元模型如圖4所示。通過有限元模擬后,其坯料變形網格變化如圖5所示,模具載荷變化曲線如圖6所示,上下模具的最大應力分布如圖7所示。

圖4 預鍛有限元模型

圖5 預鍛成形網格變化圖

圖6 模具載荷隨行程變化曲線圖

圖7 模具最大應力分布圖

從圖5可以看出,預鍛后發生了劇烈的變化,但其流線分布合理,網格沒有發生畸變,成型良好。從圖6的預鍛載荷分布曲線可以看出,在成形的最后階段,由于加大了充型難度,以充滿型腔,導致成形力上升較快,最大成形力達到了2390JN,需要進行優化。從圖7上下模具的最大應力曲線看出,應力相對分散,模具的最大主應力為1830Mpz[3]。

2.2 有限元終鍛模擬及結果分析

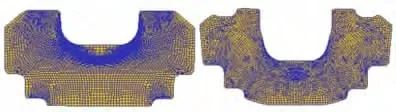

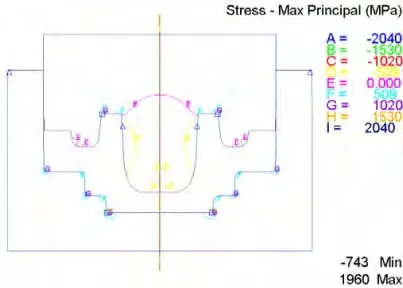

在預鍛之后,將預鍛件置入終鍛模具中,并進行模擬,其有限元模型如圖8所示。通過有限元模擬后,其坯料變形網格變化如圖9所示,上下模具的最大應力分布如圖10所示。

圖8 終鍛有限元模型

圖9 終鍛成形網格變化圖

從圖9和圖10可以看出,在終鍛成形過程中,網格沒有發生畸變,說明成形良好,終鍛時最大載荷上升到2936KN,模具的最大主應力為1960Mpa。因此終鍛對設備和模具要求較高,編制生產工藝時,可設計預鍛工序來改善終鍛成形過程中的載荷分布和降低模具應力,從而提高模具使用壽命。

圖10 終鍛模具最大應力分布圖

3 結語

(1)利用有限元軟件DEFORM-3D來對軸套毛坯成形過程進行模擬,并能發現整個成形過程中網格、載荷、模具應力的變化及分布狀況。

(2)通過有限元模擬表明,軸套毛坯的網格沒有發生變化,模具應力分布分散,毛坯成型良好、穩定。

[1]中國齒輪專業協會.中國齒輪工業年鑒[M].北京:北京理工大學出版社,2010.

[2]張發廷,趙慧穎.大圓錐齒輪鍛件半閉式模鍛工藝研究[J].熱加工工藝,2010,39(15):90-91;95.

[3]胡于進,王璋奇.有限元分析及應用有限元分析及應用[M].北京:清華大學出版社,2009.