液相還原法制備超細銅粉的工藝及研究進展

楊明國

?

液相還原法制備超細銅粉的工藝及研究進展

楊明國

(海軍駐712所軍事代表室,武漢 430064)

本文系統地闡述了液相還原法制備超細銅粉的工藝及研究進展,重點介紹了一步還原法和兩步還原法過程中還原劑對銅粉制備過程的影響,指出了目前液相還原法制備超細銅粉中面臨的難題和存在的問題,并提出了建議。

超細銅粉 液相還原法 工藝及進展

0 前言

隨著電子工業的發展, 賤金屬取代銀及鈀等貴金屬用于電子行業越來越引起人們的重視。與超細銀粉相比,超細銅粉具有優良的導電性和相對低廉的價格,而且不存在材料“遷移”問題。超細銅粉在在多層陶瓷電容器、印刷線路板、屏蔽等電子工業領域具有很大的應用價值。隨著貴金屬漿料成本的上升和國產保護性氣氛爐的研制成功,銅導體漿料代替銀導體漿料已在壓敏電阻、厚膜混合集成電路、陶瓷散熱片等產品上應用。此外,超細銅粉的小尺寸效應、表面界面效應及量子隧道效應使在催化、潤滑及醫學等領域有許多優異的性能和潛在的應用價值。

超細銅粉的性能主要取決于其形貌和粒徑及制備工藝。超細銅粉的制備方法有電解法[1]、霧化法[2]、物理蒸發-冷凝法[3]及液相還原法[4-21]。液相還原法由于原料豐富多樣、設備簡單、易于控制銅粉粒徑等優點,是目前制備超細銅粉的主要方法。液相還原法即在分散劑的作用下,使用還原劑還原高價銅離子至單質銅的方法。使用的還原劑主要有水合肼、甲醛、抗壞血酸等。目前的研究難點主要在于解決還原過程中超細銅粉的形態、粒徑及性能可控。為了達到以上目的,液相法制備超細銅粉的工藝可分為一步還原法和兩步還原法。本文以液相還原的兩種工藝進行分類,闡述超細銅粉制備的研究進展。

1 一步還原法

一步還原法即使用具有一定還原能力的還原劑,將高價態離子在液相或接近液相的狀態下直接還原為單質銅的方法。使用的溶劑為水溶液或醇溶液。使用的還原劑種類繁多,包括抗壞血酸、水合肼、硼氫化鉀、次亞磷酸鈉及多元醇等。

1.1 抗壞血酸為還原劑

抗壞血酸是一種中等強度的還原劑, 無毒、環保且其氧化產物對人體無害, 因而被廣泛用于超細銅粉的制備。Bi?er等[4]以十六烷基三甲基溴化銨為分散劑,在水溶液中以抗壞血酸為還原劑還原二價銅離子制備超細銅粉。通過控制抗壞血酸與二價銅粒子的摩爾比、溶液pH值、反應溫度及反應時間可以有效控制銅粉的粒徑和形貌。在PH為3、十六烷基三甲基溴化銨的存在下,得到了分散性好、粒徑均勻、粒徑大小在400nm的超細銅粉。在pH值為6.5時,反應時間較短時得到的是球形納米銅粉,反應時間延長可得到直徑在100~250nm、長度在6~8μm的銅納米線。Wu等[5]以抗壞血酸還原二價銅離子制備超細銅粉。在不添加分散劑的情況下,通過控制滴加速度、pH值以及反應溫度來控制銅粉的粒徑和形貌。在pH值為6,反應溫度為60℃的條件下得到了粒徑為1.5μm的超細銅粉;將其配制成導電漿料應用于多層陶瓷電容器端漿取得了良好的效果。Yang等[6]則以聚乙烯吡咯烷酮和多元醇為分散劑,通過氫氧化鈉調節pH值,以抗壞血酸為還原劑還原甲酸銅,反應1h后得到粒徑大小為200nm、分散性較好的超細銅粉。此外,Xiong等[7]用抗壞血酸作為還原劑的同時作為分散劑制備得到了直徑為2nm左右的高分散銅納米粒子。

1.2 水合肼為還原劑

水合肼具強堿性, 且有強的還原性和腐蝕性。用水合肼做還原劑制備的金屬粉純度高,形貌及粒徑易于控制, 原料成本相對抗壞血酸等其它還原劑低廉。水合肼作為還原劑還具有在堿性條件下還原能力強、其氧化產物是干凈的N2, 不會引入雜質金屬離子,新生成的銅粉顆粒表面被同時生成的氣體所包圍,反應過程不易二次團聚等優點, 因此, 水合肼是一種理想的還原劑。Wu等[8-9]用水合肼還原硫酸銅,以氨水為絡合劑,使用不同的分散劑得到了不同粒徑大小的超細銅粉。使用PVA作為分散劑,反應溫度在50-70℃得到了粒徑大小在400 nm的超細銅粉;而使用偏磷酸鈉作為分散劑,在80℃條件下反應得到分散性較好、粒徑大小在2.5μm左右、分散性較好的超細銅粉。將得到的銅粉配制成多層陶瓷電容器用的銅端漿取得了較好的效果。Ahn等[10]使用焦磷酸鈉為分散劑,水合肼為還原劑還原工業氧化亞銅制備超細銅粉。焦磷酸鈉在還原過程中對防止銅粉團聚起到了重要的作用。當焦磷酸鈉的含量在99 mg/L時得到了銅粉粒徑在100~200 nm,具有良好的分散性。

1.3 多元醇還原

多元醇在金屬粉末還原過程中既可用作溶劑也可用作還原劑,因而廣泛用于金屬粉末的化學還原。Chokratanasombat等[11]在甘油中加入硝酸銅和氫氧化鈉,升高溫度到120度以上得到分散性好、粒徑大小在500nm左右的超細銅粉。通過控制硝酸銅和氫氧化鈉的比例及反應溫度來控制銅粉的粒徑和分散性。優化配比是硝酸銅和氫氧化鈉的配比為3:1,反應溫度為120℃或160℃。Goia等則以不同多元醇為混合溶劑和還原劑、在分散劑的作用下還原碳酸銅制備超細銅粉。通過分散劑的作用,控制不同多元醇的比例、pH及反應溫度能夠制備出粒徑均勻、結晶度高、分散性好的超細銅粉,銅粉的粒徑大小能夠在0.2~5 μm的范圍內得到有效控制。

1.4 次亞磷酸鈉和硼氫化鉀為還原劑

Lee[14]以次亞磷酸鈉為還原劑、以聚乙烯吡咯烷酮為分散劑、以乙二醇為溶劑還原二價銅粒子制備超細銅粉。通過控制反應時間、溫度和配比,能夠將銅粉粒徑控制在30~65 nm。此反應進行的相當快,2~3min反應即可完成,將其配制成噴墨銅墨水噴涂在聚酰亞胺基底上取得了較好的效果。Park等同樣以次亞磷酸鈉為還原劑、以聚乙烯吡咯烷酮為分散劑,以二甘醇為溶劑中還原硫酸銅制備超細銅粉。銅粉粒徑與還原劑濃度、反應溫度和前驅體加入速度相關。優化反應條件得到粒徑大小在45 nm左右的超細銅粉。張秋利等采用硼氫化鉀為還原劑、以正丁醇為分散劑得到分散性較好的納米銅粉。通過對反應物配比、無水硫酸銅的濃度、反應溫度、分散劑對產物粒徑及轉化率的影響進行研究,得到較好工藝條件是: 硼氫化鉀與無水硫酸銅的摩爾比為3: 4 , 無水硫酸銅的濃度為0.4 mol/L,反應溫度為30℃。

2 兩步還原法

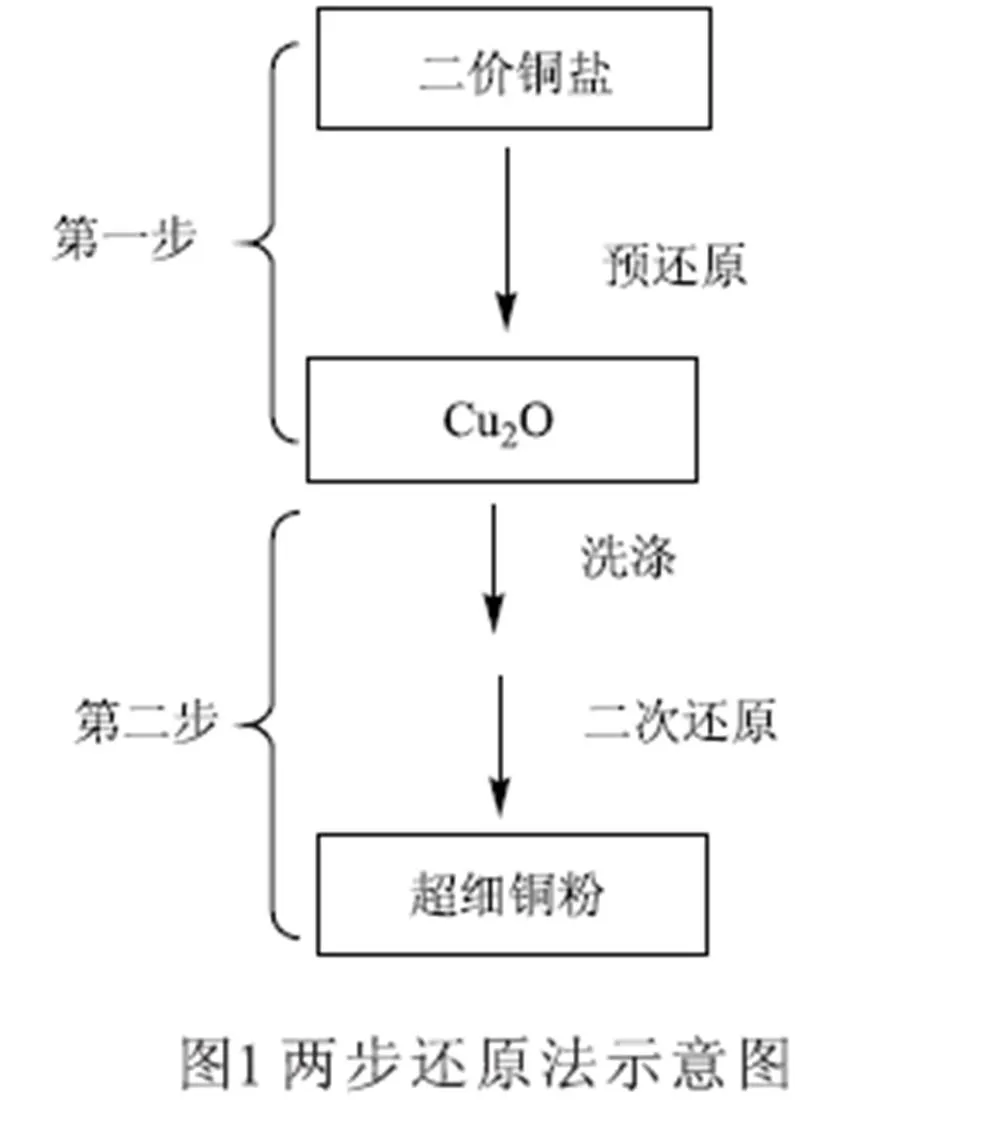

二價銅離子一步直接還原制備超細銅粉時,二價銅離子到單質銅的生成可能需經歷一價銅離子的中間態過程,也可能直接從二價銅粒子生成單質銅,導致反應過程不易控制。為了更好的控制銅粉制備過程中銅離子的價態變化和形貌,目前二步還原法制備銅粉得到了較深入研究。反應示意圖如圖1所示。

李林艷等先通過葡萄糖還原硫酸銅制備得到氧化亞銅,然后用甲醛和水合肼兩種還原劑按照12:1的配比還原氧化亞銅,得到平均粒徑為2.5μm的超細銅粉,顆粒尺寸均勻,分散性較好。葡萄糖預還原法延長了水合肼和甲醛復合還原法中Cu2O中間體的生長過程.進一步降低了后續銅晶核的形成速率,進一步增大了銅一次粒子的粒徑,而且可以用Cu2O顆粒的大小和分布來影響銅粉,從而改善了銅粉粒子的均勻性和分散性。胡敏藝等[18]在用葡萄糖還原得到Cu2O后,使用水合肼為還原劑,以聚乙烯吡咯烷酮為分散劑,制備了粒徑大小在2.5 μm、分散性好、振實密度高的超細銅粉。其中,PVP與Cu2O質量之比大于1:19.3,水合肼分兩批加入到Cu2O分散液中有利于得到粒徑分布較窄的超細銅粉。

青木晃等則在銅鹽水溶液中添加堿溶液得到銅鹽化合物漿液,在該漿液中添加肼系還原劑制成氧化亞銅漿液,水洗該氧化亞銅漿液,向重漿液化的洗滌過的氧化亞銅漿液中再次添加肼系還原劑還原制備銅粉。在第二步還原反應過程中添加磷化合物作為分散劑,使得磷和銅的摩爾比在0.0001~0.003范圍內能夠得到粒徑分布窄、分散性好的超細銅粉。由于兩步過程中使用的還原劑均未水合肼,因而反應過程中沒有相關化合物產生,制備的銅粉純度高。其它研究者也進行了類似的研究工作。

3 結論

液相還原法制備超細銅粉因其獨特的優點而得到了深入研究。目前制備超細銅粉的方法主要有一步還原法和兩步還原法。兩步還原法較一步還原法能夠更精確的控制超細銅粉的粒度分布和分散性,具有明顯優勢。還原過程中使用的還原劑主要有抗壞血酸、水合肼、次亞磷酸鈉、硼氫化鈉以及多元醇等。這些還原劑或多或少存在毒性、成本高、工藝復雜等缺點。因而需要尋找更為合適的還原劑, 開發一種更簡單的制備工藝, 這將使超細銅粉的應用領域更加廣闊。

[1] 鄭精武. 銅粉的電解制備工藝研究[ J ]. 粉末冶金工業, 2001,11(6) :26-29.

[2] 李占榮. 低松裝密度水霧化銅粉工藝的研究[J] . 粉末冶金工業, 2003,13(1):5-7.

[3] 黃東,南海,吳鶴. 納米銅粉的制備進展[J]. 金屬功能材料, 2004,11(2):30-34.

[4] M. Bi?er, ?. ?i?man.Controlled synthesis of copper nano/microstructures using ascorbic acid in aqueous CTAB solution. Powder Technology,2010,1982:79-284.

[5] S. Wu. Preparation of fine copper powder using ascorbic acidas reducing agent and its application in MLCC. Materials Letters,2007, 61:1125-1129.

[6] Y.Yang, S. Wang, W. He. Preparation of ultra-fine copper powder and its application in manufacturing conductive lines by printed electronics Technology. Proceedings of 2009 IEEE International Conference on Applied Superconductivity and Electromagnetic Devices Chengdu, China, 2009:131-132.

[7] J. Xiong, Y. Wang, Q. Xue, X. Wu. Synthesis of highly stable dispersions of nanosized copper particles using L-ascorbic acid. Green Chem., 2011, 13: 900-904.

[8] S. Wu, S. Meng. Preparation of micron size copper powder with chemical reduction method. Materials Letters, 2006,60:2438–2442.

[9] S. Wu. Preparation of ultra-fine copper powder and its lead-free conductive thick film. Materials Letters, 2007,61:3526–3530.

[10] J.G. Ahn, T.H. Hoang, D.J. Kim. Effect of Na4O7P2 on Cu powder preparation from Cu2O–water slurry system. Journal of Colloid and Interface Science, 2008,319:109–114.

[11] P. Chokratanasombat. Preparation of ultrafine copper powders with controllable size via polyol process with sodium hydroxide addition. Engineering Journal, 2012, 16(4):39-46.

Progress in Preparation of Ultrafine Copper Powder by Liquid Phase Reductive Process

Yang Mingguo

(Naval Representatives Office in 712th Institute, Wuhan 430064, China)

TQ04

A

1003-4862(2014)11-0074-03

2014-08-29

楊明國(1966-),男,碩士。研究方向:機電一體化。