浮動凹模對帶六邊形孔的圓柱直齒輪冷精鍛的影響

2014-05-07 08:34:08李紀龍石文超薛克敏

精密制造與自動化

2014年2期

關鍵詞:工藝

喬 碩 李紀龍 石文超 薛克敏

(合肥工業大學 材料科學與工程學院 合肥 230009)

齒輪冷精鍛是采用冷鍛工藝獲得完整齒形、且齒面無需后續加工或僅需少許精加工即可滿足使用要求的工藝。然而,直齒圓柱齒輪冷精鍛技術難度很大,主要原因是變形抗力大、齒形充填困難、成形力大等。采用浮動凹模可有效解決這些問題[1-4]。以下是以齒數18、模數為2.5mm的中心帶六邊形通孔的直齒輪為例,對采用浮動凹模工藝進行數值模擬來分析對帶六邊形孔的圓柱直齒輪冷精鍛的影響。

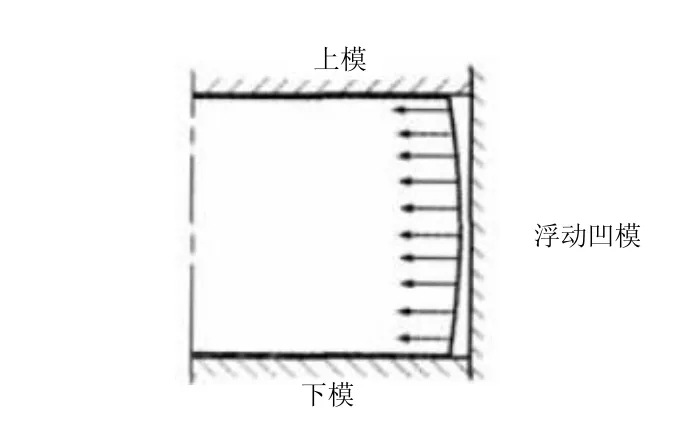

1 充填阻力分析

齒輪冷精鍛類似于徑向擠壓,在初始階段,軸向摩擦力影響坯料的流動;在終了階段,徑向摩擦力是影響坯料流動的主要因素[5]。在輪齒整個寬度方向上都要受到徑向摩擦力,中部材料僅僅受到齒形槽對坯料流動的阻力,而和上下模面接觸的坯料不僅受到齒形槽對其的摩擦力,還受到上下模面的摩擦力,充填阻力大于中部材料,如圖1所示。

圖1 徑向摩擦力分布情況

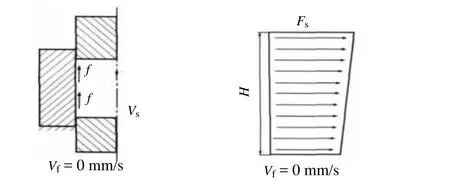

2 浮動凹模對坯料充填能力的影響

在對齒輪進行冷精鍛時,上模以速度Vs下行,對坯料表面施加壓力Fs。由于凹模不動,坯料受到向上的摩擦力,造成軸向壓力損失。在上模繼續下行時,坯料上部更容易屈服發生變形,充填能力較強,如圖2所示。

圖2 凹模不動時坯料所受摩擦力和軸向壓力分布

浮動凹模和上凸模以相同的速度(Vf=Vs)一起下行時,凹模作用于坯料上的摩擦力方向向下,造成越靠近下模部分的坯料所受壓力越大。……

登錄APP查看全文

猜你喜歡

中國特種設備安全(2022年5期)2022-08-26 09:19:32

礦產綜合利用(2020年1期)2020-07-24 08:50:40

山東冶金(2019年6期)2020-01-06 07:45:54

收藏界(2019年2期)2019-10-12 08:26:06

世界農藥(2019年2期)2019-07-13 05:55:12

世界農藥(2019年2期)2019-07-13 05:55:10

模具制造(2019年3期)2019-06-06 02:11:00

山東工業技術(2016年15期)2016-12-01 05:30:59

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52