不同鍛造工藝對TC10鈦合金組織和性能的影響

2014-05-07 12:49:18張曉東

機械工程與自動化

2014年3期

張 智,李 維,廖 強,侯 鵬,吳 華,張曉東

(西部鈦業有限責任公司,陜西 西安 710201)

0 引言

TC10鈦合金的名義化學成分為 T i-6Al-6V-2Sn-0.5Cu-0.5Fe,是在 T i-6Al-4V 基 礎上發展的一種高強度α+β型鈦合金,一般在退火態下使用。該合金在海水及原油中的硫化物、氨、氯等介質中具有優異的耐蝕性和良好的綜合性能,在潮濕環境和海水介質中工作,其抗腐蝕能力高于1Cr18Ni9Ti,特別是對點蝕、酸蝕、應力腐蝕的抵抗力特別強。與TC4合金相比,TC10鈦合金的綜合性能好,因此TC10鈦合金棒材更適用于對強度、塑性、沖擊韌性有更高要求的海洋石油勘探與開發領域,其市場應用前景廣闊。由于TC10鈦合金的鍛造工藝對改善其組織以及提高性能有著重要的作用[1],因此,本文研究了不同鍛造工藝對TC10鈦合金組織和性能的影響,為TC10鈦合金鍛造工藝的優化提供了有力依據。

1 試驗材料和設備

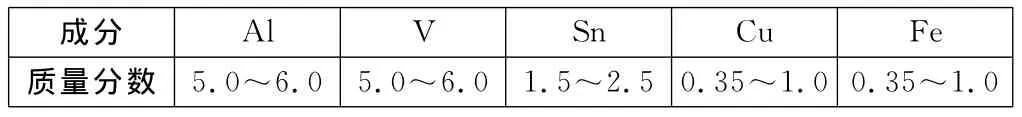

試驗用材料采用西部鈦業公司生產的Φ480 mm×L的TC10鈦合金鑄錠,經兩次真空自耗電弧爐熔煉,其化學成分符合技術要求。表1為TC10鑄錠的合金元素含量。

表1 TC10鑄錠的的合金元素含量(質量分數) %

鑄錠經天然氣爐加熱,1 100℃開坯鍛造,鍛后規格為□250,之后鋸切下料。由于鈦合金的鍛造溫度相對較窄,為了便于鍛造工藝的制定,測得試驗用材料相變點為950℃~960℃;為了得到具有較好組織與性能的鈦合金棒材,特制定了兩種工藝路線。工藝A如下:經β區一火次鐓拔(鍛比為4.8),α+β區兩火次鐓拔(鍛比為4.8),一火次成形鍛造(變形量為35%),成品規格為Φ93,鍛后經固溶時效處理。工藝B僅比工藝A在β區多一火次鐓拔,其余參照工藝A。……

登錄APP查看全文

猜你喜歡

中華詩詞(2020年1期)2020-09-21 09:24:52

山東冶金(2019年6期)2020-01-06 07:45:54

世界農藥(2019年2期)2019-07-13 05:55:12

小學生作文(中高年級適用)(2018年5期)2018-06-11 01:22:56

數學大王·中高年級(2016年12期)2016-12-26 21:37:36

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

石油化工應用(2014年8期)2014-03-11 17:40:03

機械制造文摘(焊接分冊)(2013年6期)2013-03-20 13:57:28

學與玩(2005年3期)2005-04-29 00:00:00