基于PLC的水下切割裝置速度控制系統研制

惠勝利,陶杰,王儒,邢毅川,牟憲民

(1.海洋石油工程股份有限公司,天津300462;2.大連理工大學,遼寧大連116024)

作為海洋工程技術的重要組成部分,水下切割技術已經成為海洋資源開發不可缺少的支撐技術。水下切割設備的驅動多采用液壓傳動技術。相對于機械傳動、電氣傳動以及氣壓傳動,液壓傳動技術具有力矩大、傳動平穩和自動潤滑等優點[1],被廣泛應用于水下切割裝置的驅動。

現有的水下切割裝置不具有速度指示和速度控制功能,運行時操作人員根據經驗調整液壓系統的流量來控制液壓馬達的轉速。由于液壓系統內泄漏和外泄漏的存在,很多工況下,特別是液壓馬達負載變化較大時,使用流量來估計液壓馬達轉速會產生較大的誤差,而且控制的實時性也不能保證。為此實現液壓馬達轉速和水下切割裝置速度的自動控制十分必要。

水下檢測是一項復雜的系統工程,復雜的工作環境及較高的精度要求使一些常用的檢測方法難于實施。特別是深水檢測,其壓力大、傳輸距離遠和能見度低等惡劣條件,大大增加了水下切割裝置的控制難度[2]。文中設計的方案采用PLC 遠程監測液壓馬達轉速,折算成水下切割裝置的運行速度,利用流量調節閥調整液壓馬達的流量,使用PID 控制器控制切割裝置的運行速度。該系統可以完成切割速度的設定以及自動控制,達到精確切割的目的。

1 系統概況

水下切割裝置的液壓控制系統的原理框圖如圖1所示。系統為定壓系統,采用閥控液壓馬達方式運行,主要由油泵、液壓閥、壓力表、節流閥、換向閥和液壓馬達構成。液壓泵向液壓馬達提供動力,壓力表顯示壓力,流量計顯示液體流量,經由節流閥的液體驅動液壓馬達轉動,再通過減速機構驅動切割裝置。其中手動換向閥用來改變液壓馬達的旋轉方向,實現切割裝置正向和反向運行。

圖1 原有手動液壓系統控制回路原理圖

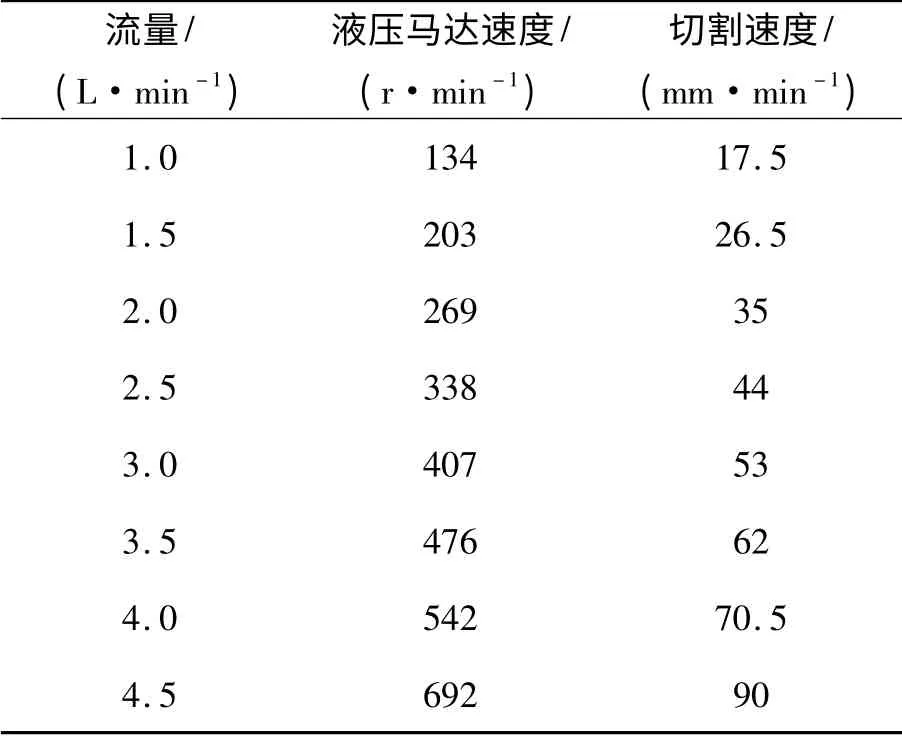

系統在運行時,操作人員觀察流量計的指示流量,通過調節節流閥的開度,調節系統中流量的大小,來控制液壓馬達的轉速,實現對切割速度的控制。給出了液體流量和切割裝置運行速度的對應關系,如表1所示,用于手動控制時估算切割裝置的運行速度。

表1 流速及運行速度對應表

從表1 可以看出:給出的液體流速和對應的切割速度基本滿足線性關系,但僅給出了少數幾個工作點。操作人員一邊觀察流量,一邊調節流量,不能實現切割速度的精確控制。另外,由于液壓控制系統中存在內部泄漏和外部泄漏,隨著切割過程中液壓馬達負載的變化,泄漏量也不同,用流量估計切割裝置的運行速度產生的誤差較大[3]。

2 改造方案

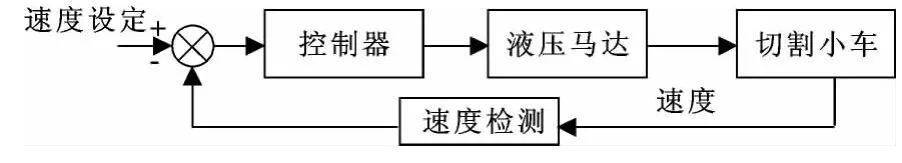

為實現切割速度的精確控制,需要采用速度傳感器實時檢測切割速度,和設定速度進行比較,利用控制器控制液壓馬達的轉速,實現切割速度的自動控制。

圖2 切割速度自動控制回路原理框圖

2.1 速度檢測方法

水下切割速度檢測可以采用多種方案實現。針對水下切割裝置的工作情況,考慮采用水下碼盤檢測液壓馬達的轉速,通過折算,得到切割裝置的實際運行速度。由于驅動切割裝置的液壓馬達輸出齒輪和切割行走機構采用齒輪鏈條連接,能夠保證折算的精度。

液壓馬達轉動時,帶動碼盤的轉動部分旋轉,碼盤的轉動圓盤刻有亮暗條紋,利用光電轉換原理將轉動速度轉換成3 組方波脈沖,分別為A、B 和Z 相。其中A、B 兩組脈沖相位差90°,可以判斷旋轉方向;Z 相每轉輸出一個脈沖,用于基準定位。

將碼盤與液壓馬達軸通過聯軸器連接,通過檢測碼盤的輸出信號,計算馬達轉速。碼盤構造簡單,抗干擾能力強,可靠性高,適合于長距離傳輸。實際使用時直接選用滿足密封、壓力等要求的深水碼盤,安裝簡便。

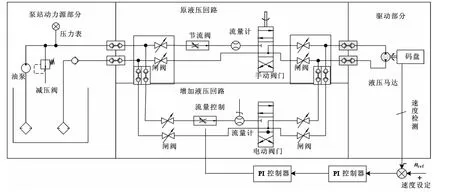

2.2 液壓回路改造方法

為實現自動控制功能并保留原有手動控制功能,在原有的液壓回路上增加一個液壓回路,如圖3所示。增加的液壓回路通過手動閘閥與原液壓回路相接,切割裝置的速度及運行方向控制通過電動閥來完成。自動控制回路中,流量傳感器將流量信號轉換為脈沖信號,碼盤將速度信號轉換為脈沖信號,連接至PLC,進行PID 控制。

圖3 增加自動控制功能的液壓控制回路原理圖

3 PLC 控制系統設計

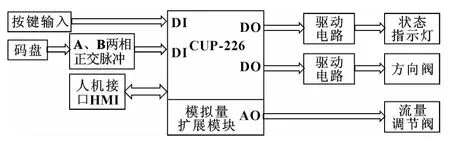

PLC 控制器需要監測碼盤輸出的脈沖信號,折算成切割速度,經過PID 控制計算,輸出模擬量電壓控制電磁流量閥開度,調整液壓馬達流量,改變切割裝置運行速度,滿足給定的要求。根據系統需求,采用西門子S7-200 系列PLC。選用S7-226 型號CPU 作為核心控制器,226 型CPU 內部包含高速計數器,可以實現和碼盤的直接接口,內部還包含PID 模塊,易于實現PID 控制功能。選用模擬量輸出模塊EM213 作為流量閥的驅動,選用TP117 型號HMI 接口實現系統的狀態實時顯示。系統總體框圖如圖4所示。

圖4 PLC 控制系統框圖

其中系統可以接受特定功能按鍵輸入,實現起停等功能,并通過指示燈指示當前工作狀態。按鍵和碼盤信號接至CPU226 的數字量輸入(DI)端,指示燈和方向閥接至CPU226 的數字量輸出(DO)端,模擬量輸出(AO)端接至流量調節閥。

3.1 速度監測

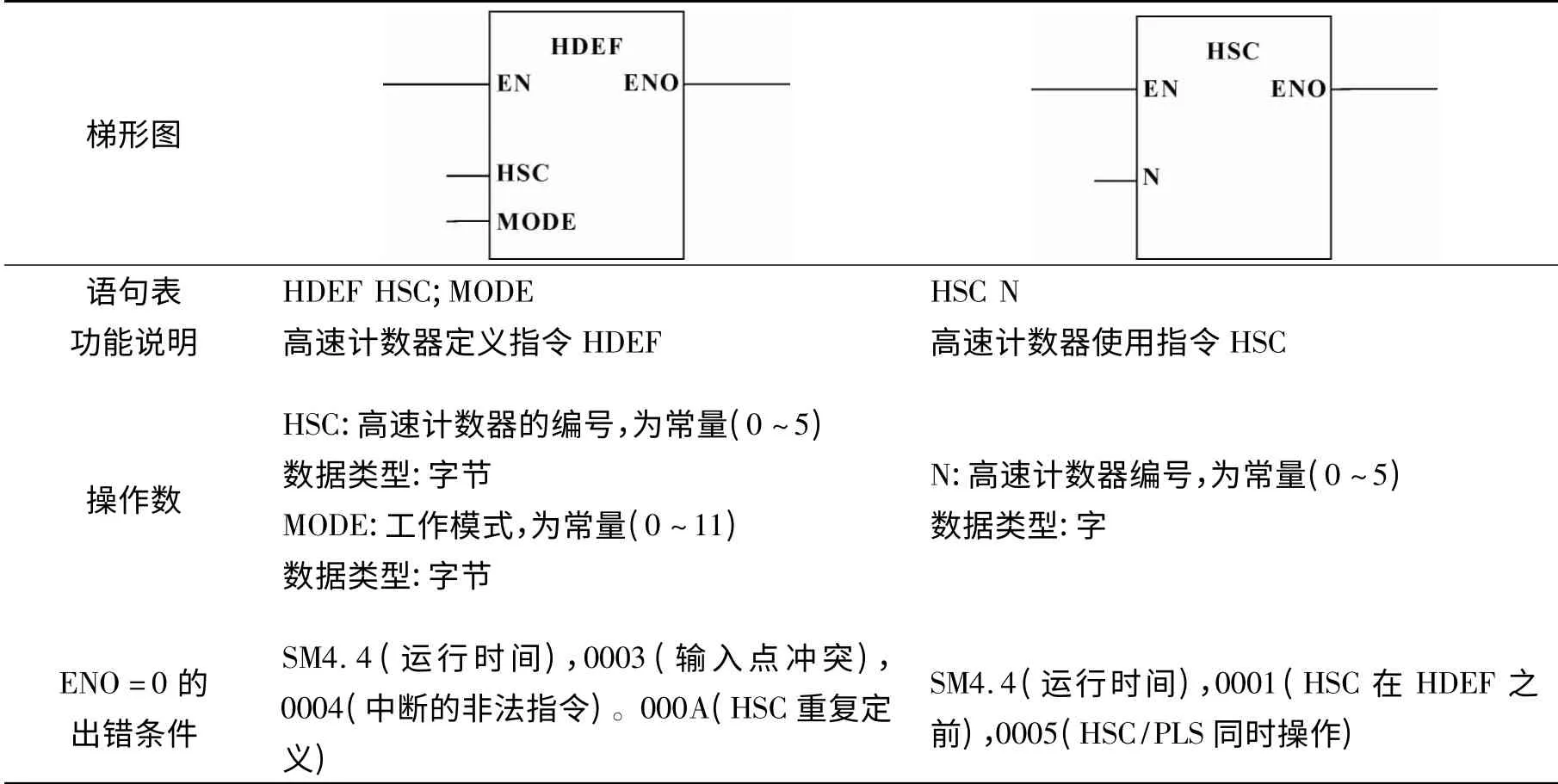

高速計數器指令格式見表2[4]。

表2 高速計數器指令格式

根據系統的要求,選定高速計數器工作在模式9。兩路脈沖輸入A 相和B 相正交計數,當A 相時鐘脈沖超前B 相時鐘時進行增計數,而A 相時鐘脈沖滯后B 相時鐘時進行減計數。根據單位時間內的計數值容易計算出液壓馬達的轉速,最后折算成切割裝置的運行速度。

3.2 PID 控制器

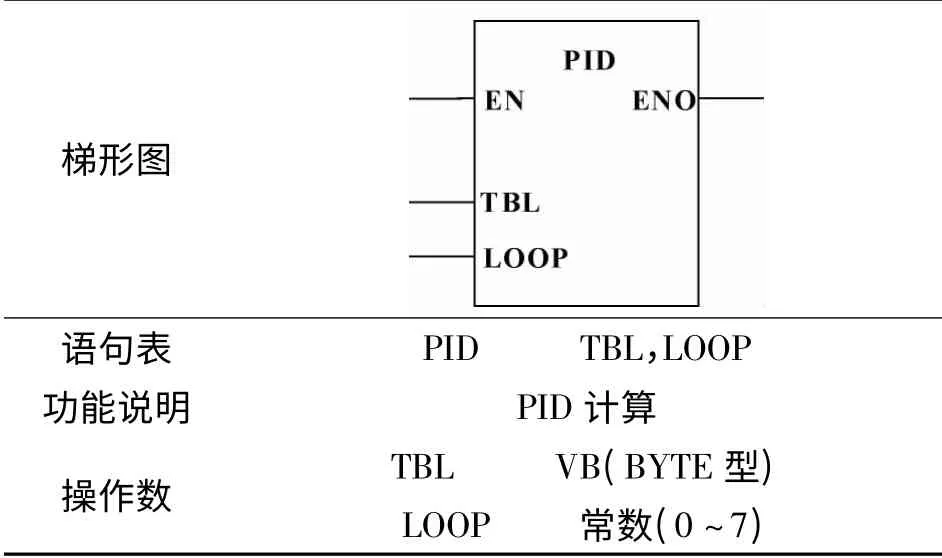

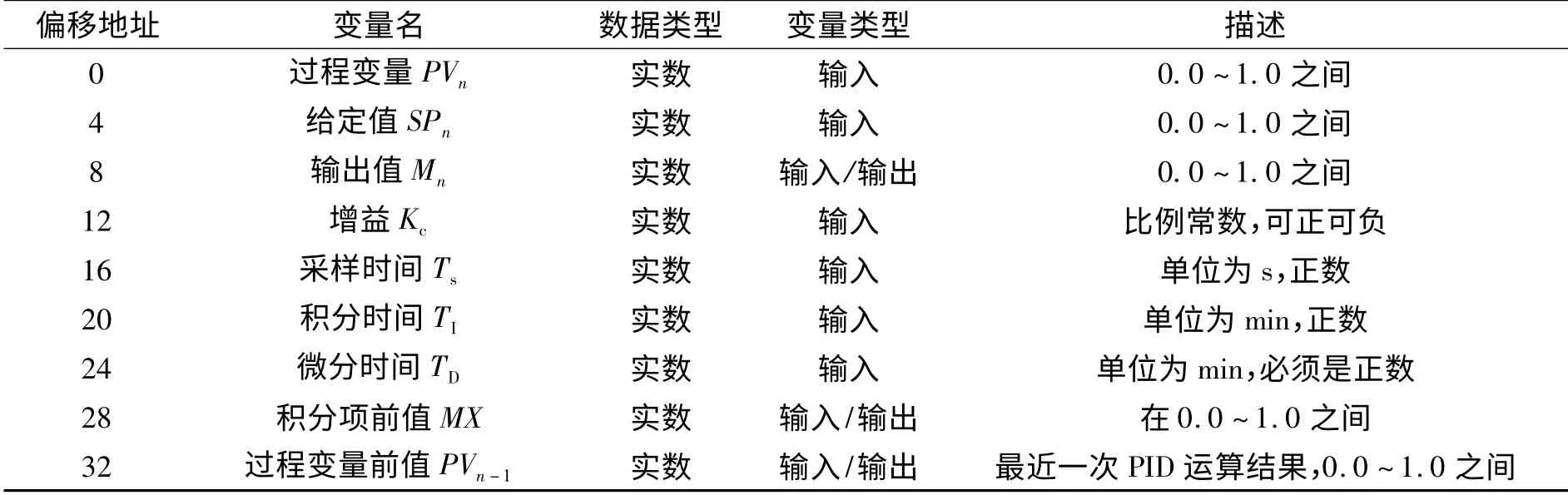

PID 指令由助記符或操作碼PID、使能輸入端EN(語句表由前一條指令使能)、PID 運算的回路表TBL和PID 指令的回路號LOOP 構成。PID 指令必須在定時發生的中斷程序中使用,當指令使用時,PID 指令根據回路表中斷數據進行PID 運算,并得到輸出控制量。PID 回路指令的基本格式見表3[4]。

進行PID 運算的前提條件是邏輯堆棧棧頂TOS值必須為1;在程序中最多可以用8 條PID 指令,PID 回路指令不可重復使用同一回路號(即,使這些指令的回路表不同),否則會產生不可預料的結果。

表3 PID 回路指令的基本格式

PID 回路表中包含9 個參數,全部為32 位的實數,共占36 個字節,用來控制和監視PID 運算。PID指令回路表格式見表4[4]。進行PID 運算,PID 指令須編入定時中斷程序中,由定時器控制PID 指令的執行頻率。

表4 PID 指令回路表格式

3.3 人機接口HMI

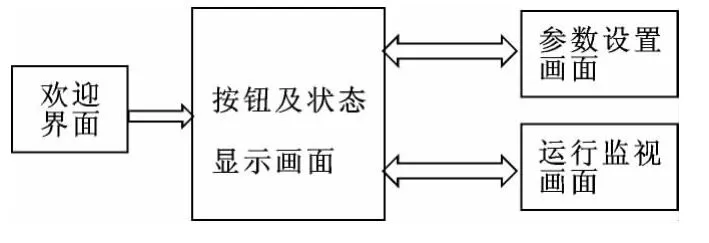

采用西門子觸摸屏TP170A 作為顯示器,顯示部分由4 個畫面組成:歡迎畫面、參數設置畫面、控制按鈕及狀態顯示畫面和運行監視畫面。其中,歡迎頁面是系統的迎接頁面。參數設置頁面完成的主要功能是:PID 參數以及切割裝置參數的設定(包括PID 的增益、采樣時間、積分時間以及微分時間;切割速度上限、速度下限、速度變比、以及齒數齒距等)。程序可對切割裝置的多種參數進行設置,當更換切割裝置時,只需要在人機界面中進行參數更改即可,不必對控制程序進行改動,具有較強的適應能力。按鈕及狀態顯示頁面完成的主要功能是完成對切割狀態設計以及顯示(如:切割裝置的運行、停止;自動控制和手動控制的切換;正轉及反轉的控制)。運行監視頁面完成的主要功能是:設定切割裝置的運行速度,被切割物體的半徑及厚度;顯示切割狀態,如:切割速度、切割時間以及切割長度。所設計的人機界面畫面框圖如圖5所示。

圖5 HMI 畫面框圖

3.4 部分程序流程

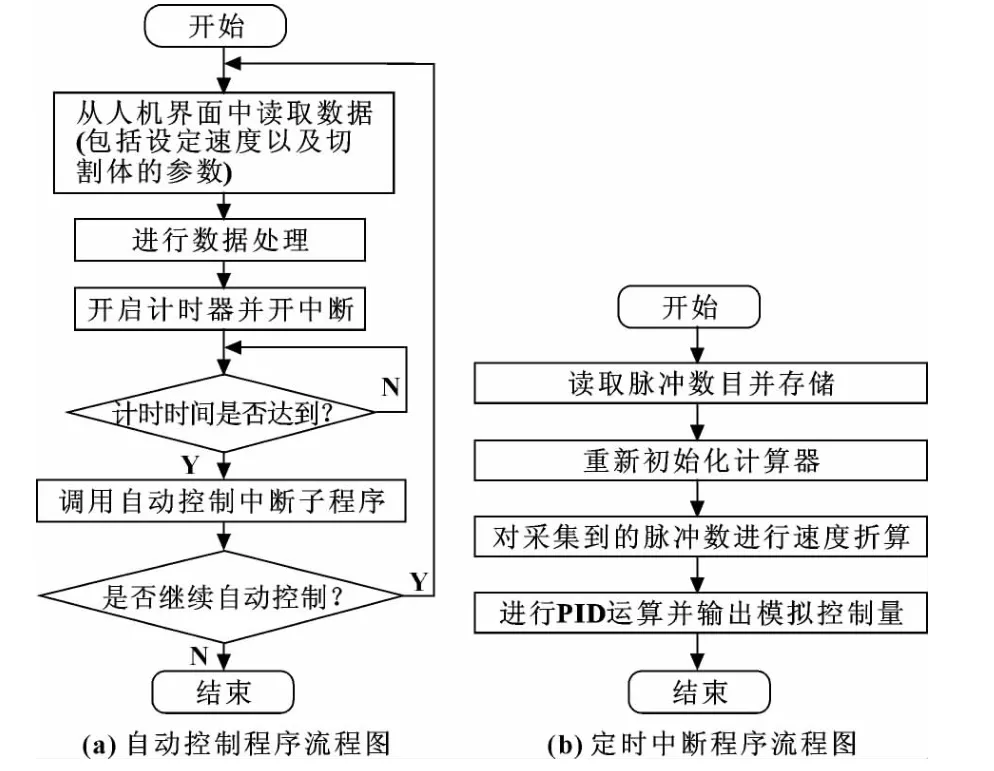

自動控制程序完成的主要功能為:從人機界面中讀取切割速度的設定值,被切件的半徑以及厚度。開啟定時器、計數器并開中斷,中斷連接為自動控制中斷程序(每一個采樣周期,初始為100 ms,產生一次定時中斷,中斷程序中執行PID 控制語句;進行運行速度、運行距離、運行時間的計算,并將PID 運算結果經過轉換后送入模擬輸出口,輸出0~20 mA 電流驅動液壓馬達)。程序流程圖如圖6所示[5]。

圖6 控制程序流程圖

4 結論

為解決水下切割裝置在水下運行時,運行速度估計誤差較大的問題,采用PLC 作為主控制器,水下碼盤作為速度傳感器,采用比例流量閥實現液壓馬達的轉速控制,實現了水下切割裝置速度控制功能。解決了在實際使用過程中,用流量估計切割速度誤差較大的問題。

[1]劉敏,趙方,王慧,等.液壓傳動技術在工程機械行走驅動技術中的應用與發展[J].機械設計與制造,2006(6):31-33.

[2]彭學倫.水下機器人的研究現狀與發展趨勢[J].機器人技術與應用,2004(4):43-47.

[3]吳元道.工程機械靜液壓傳動裝置[J].液壓氣動與密封,2002(4):46-48.

[4]劉鳳春,王林,周曉丹.可編程控制器原理與應用基礎[M].北京:機械工業出版社,2009.

[5]呂品.PLC 和觸摸屏組合控制系統的應用[J].自動化儀表,2010,31(8):45-51.

[6]蔣文斌,劉壽康,鄒柏華.基于MATLAB/Simulink 的液壓馬達低速穩定性仿真研究[J].礦冶工程,2008,28(1):94-96.