基于ANSYS CFX的一種氣壓式送料罐優化設計

謝碧洪,梁忠偉,劉曉初,蕭金瑞,黃駿,陳志斌

(1.羅定職業技術學院,廣東羅定527200;2.廣州大學機械與電氣工程學院,廣東廣州510006)

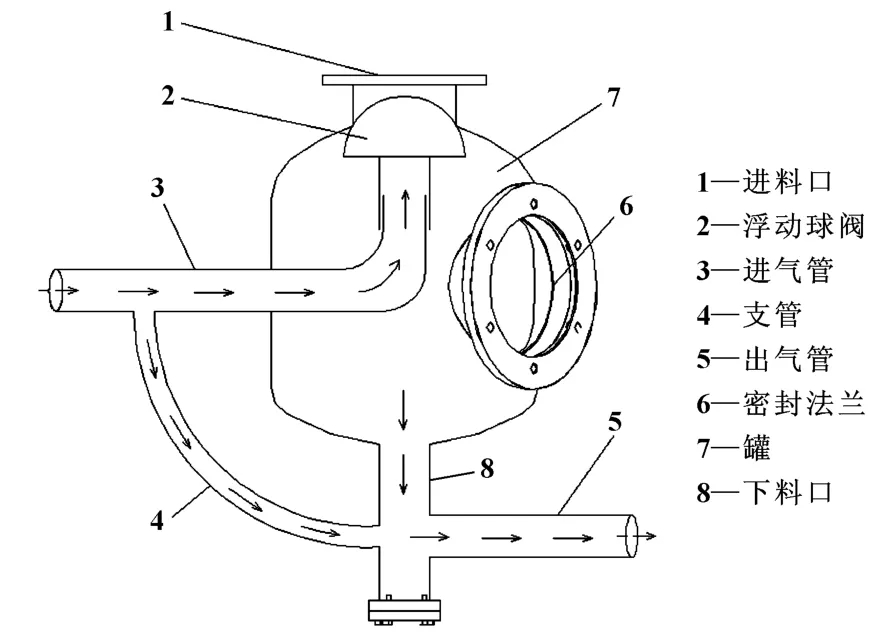

氣壓式送料罐是將單一或多種物料充分混合后高速噴出的罐體。該罐體常用于表面強化、表面微處理、表面清潔等設備上,例如噴丸、噴砂設備[1]。氣壓式送料罐示意圖如圖1所示。

圖1 氣壓式送料罐工作原理圖

其工作原理為:物料(如研磨液和鋼珠或砂)從進料口1 置入,高壓氣體(試驗中選取0.6 MPa 大小的壓縮空氣)主要經進氣管3 驅動浮動球閥2,使球閥沿進氣管道上移關閉進料口,使送料罐幾乎處于封閉狀態。高壓氣體從浮動球閥管道與進氣管道之間間隙噴入儲料罐,隨著高壓氣體持續噴入,送料罐內的氣壓逐漸增大并形成回轉渦流,帶動物料進行回轉混合,后物料經下料口8 進入出氣管5;部分高壓氣體經支管4 帶動物料進入出氣管,后通過高壓噴頭高速噴向工件表面,實現噴丸、噴砂等工藝。

1 現有送料罐結構缺陷

現有送料罐結構如圖2所示。在實際加工過程中,由于物料是由性能差異較大的材料所組成,使得物料黏度大、易結塊,甚至堵塞噴射管。現有送料罐底部平坦的結構設計容易使結塊的物料沉積在送料罐底部(如圖3所示),從而造成該部分物料不能進入循環,大大降低了物料的使用率,造成物料的浪費。

圖2 送料罐實物圖

圖3 罐內殘留的混合物

基于以上原因,有必要對送料罐進行優化設計。優化的方案是在送料罐的底部設計合理的錐度。由于送料罐的內部流場、渦流黏度對底部殘留的物料具有較明顯的作用,因此利用ANSYS CFX 對不同錐度送料罐內部流場進行分析,掌握罐體內部流場的流動規律,為最優設計方案提供有價值的參考[2]。

2 控制方程

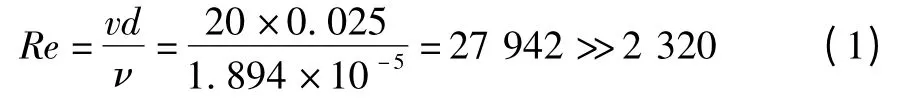

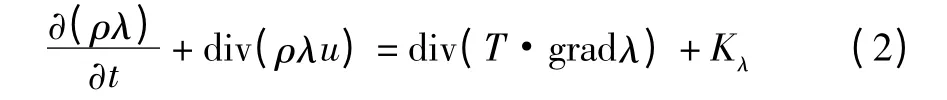

根據雷諾方程計算送料罐體的雷諾數[3]

式中:v為截面的平均速度;

d為管道直徑;

ν 為流體的運動黏度。

由于計算所得送料罐體的雷諾數遠遠大于臨界雷諾數2 320,所以罐體內部流場為三維定常不可壓縮紊流場。流場采用標準k- ε(2epn)紊流模型、雷諾時均N-S 方程和壓力-速度耦合半隱式SINPLE 算法去模擬分析。控制方式通式如式(2)所示[4-7],各控制方程參數如表1所示。

表1 控制方程參數

其中:ρ 為流體的密度;

μ 為動力黏度;

k為紊流動能;

ε 為黏性耗散;

u、v、w分別為直角坐標系上x、y、z方向上的速度分量;

Fi為各個方向上的質量力;

σk=1.0,σε=1.3;

C1=1.44,C2=1.92;

μt=ρk20.09/ε。

3 計算模型的建立

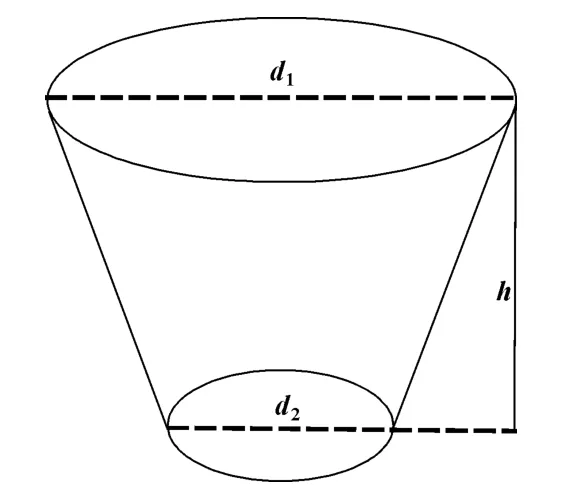

圖4 送料罐底部錐度示意圖

如圖4所示,為簡化計算,將送料罐底部結構抽象成一個錐形圓臺模型,已知圓臺上端面外徑d1=252 mm,下料管外徑d2=32 mm,hn為圓臺模型上端面與下端面的高度,且h0=45 mm,hn高度控制式(3)如下:

hn=45 +20n(n取整數)(3)

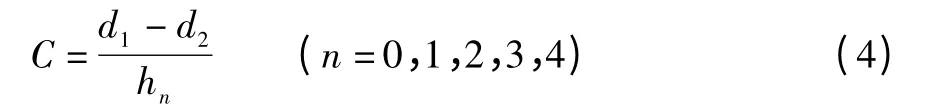

假設Δh為圓臺模型上、下端面高度h的增量且Δh值取20 mm,因此送料罐底部錐度C的控制式(4)如下:

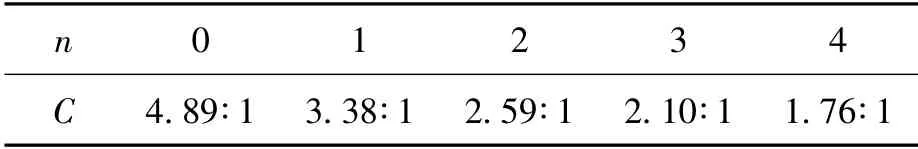

通過式(3)和(4),可求解得送料罐錐度C。由于考慮到n≥5 超出現有設備的安裝尺寸,所以只選取n≤4 這5 個錐度進行數值模擬優化,為設計更合理的送料罐提供數據。表2 為對應5 個n值計算所得的各個錐度值。

表2 各個數值的錐度

4 邊界條件與數值計算

4.1 網格劃分

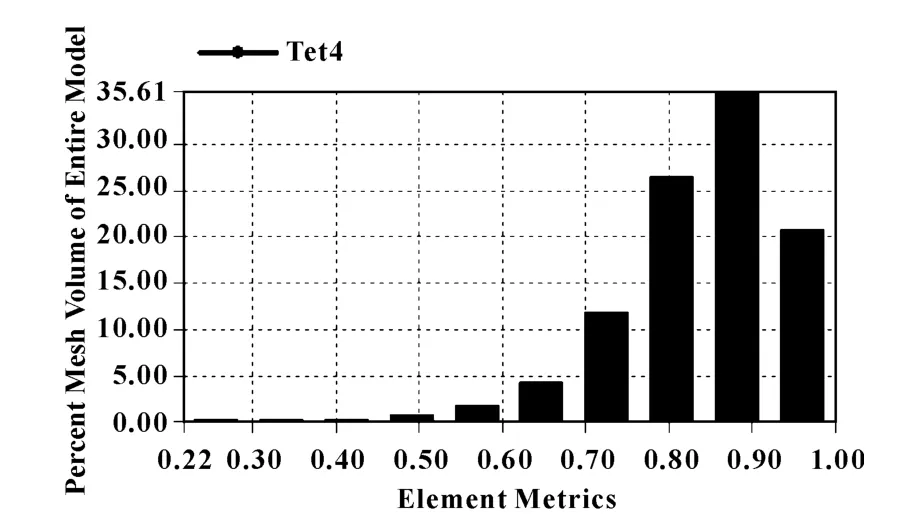

先在三維軟件Pro/E 中建立模型,然后導出stp/igs 的中間格式文件,再導入到ANSYS CFX 中,利用CFX 自帶網格工具進行劃分。網格的劃分是基于CFD 計算流體動力學計算的網格形狀控制,運用Tentrahedrons 四面體網格劃分中的Patch Conforming法進行三維幾何劃分,此方法可以考慮所有的面和邊(盡管在收縮控制和虛擬拓撲時會改變且默認損傷外貌基于最小尺寸限制),并且會在多部件中盡可能結合使用掃掠方法生成共形的混合四面體/棱柱和六面體網格,另外此方法還帶高級尺寸功能。所以用此方法對罐體進行網格劃分,能很好地提高數值模擬的準確度。對模型進行網格劃分,劃分的節點數為121 247,單元數為626 160。圖5 為單元質量圖,圖中接近1 的百分比越高,說明網格質量越好[3]。

圖5 網格單元質量圖

4.2 邊界條件

整個罐體模型網格區域定義為一個流體域,內部工作環境壓力為1 個大氣壓(0.1 MPa),并且計算過程中忽略重力影響。定義入口流體速度為20 m/s,出口為自由邊界條件(opening)。在近壁面區采用scalable 的wall function 壁函數,以減小計算機內存要求和提高計算效率[2]。

圖6 邊界條件

4.3 計算結果及分析

先標準初始化,設置Number of Iterations 迭代的次數都為100 步,Reporting Interval 使用間隔時間為1 s,Profile Update Interval 剖面更新間隔為1 s。n=0時是原始送料罐,在此用1≤n≤4 的罐體與n=0 的罐體作比較分析,以獲得流場最優、渦流黏度最小的罐體。圖7—21 為各個錐度的流場結果圖。

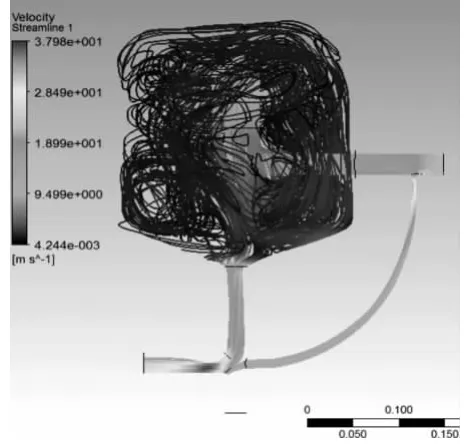

圖7 n=0 速度流線圖

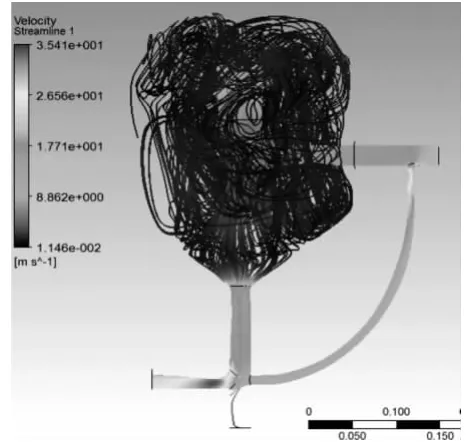

圖8 n=1 速度流線圖

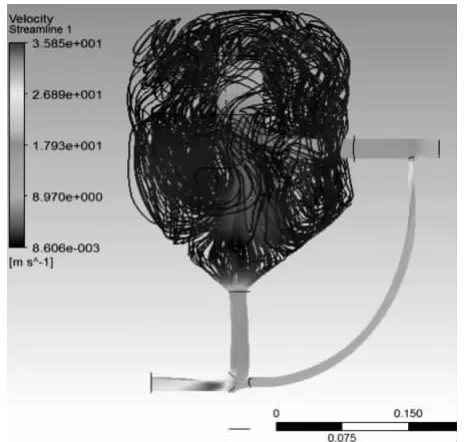

圖9 n=2 速度流線圖

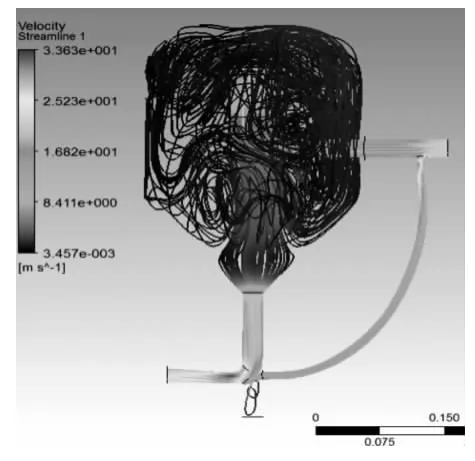

圖10 n=3 速度流線圖

圖11 n=4 速度流線圖

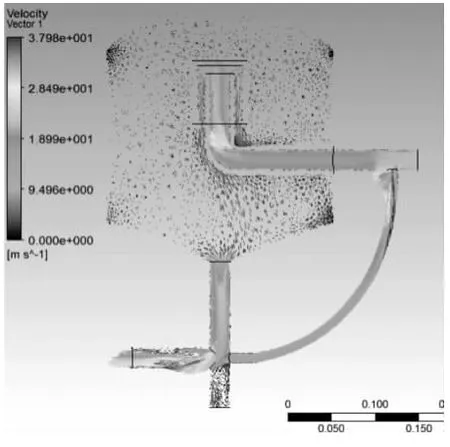

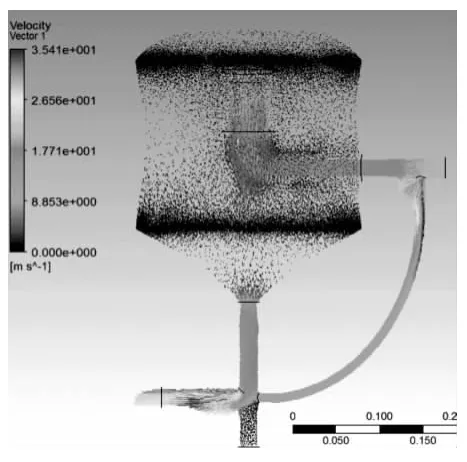

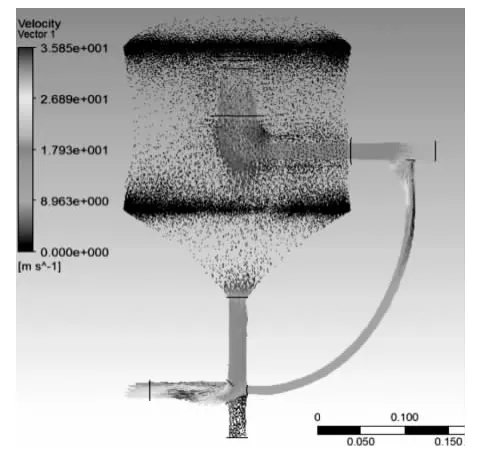

圖12 n=0 速度矢量圖

圖13 n=1 速度矢量圖

圖14 n=2 速度矢量圖

圖15 n=3 速度矢量圖

圖16 n=4 速度矢量圖

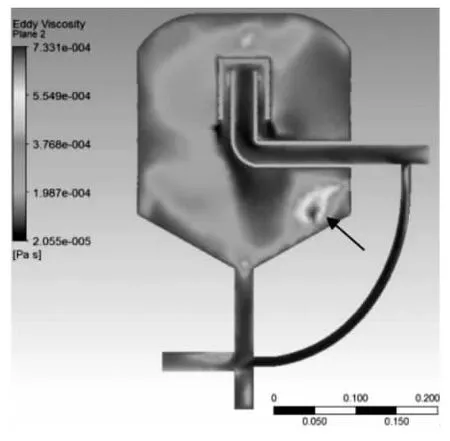

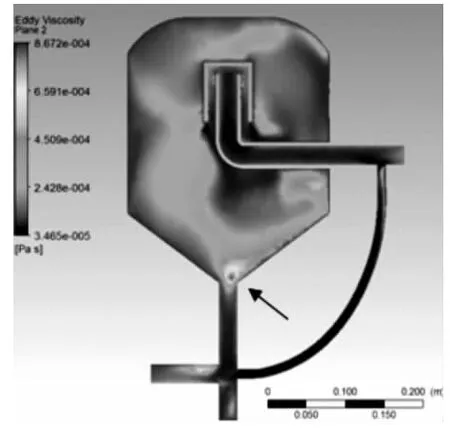

圖17 n=0 渦流黏度圖

圖18 n=1 渦流黏度圖

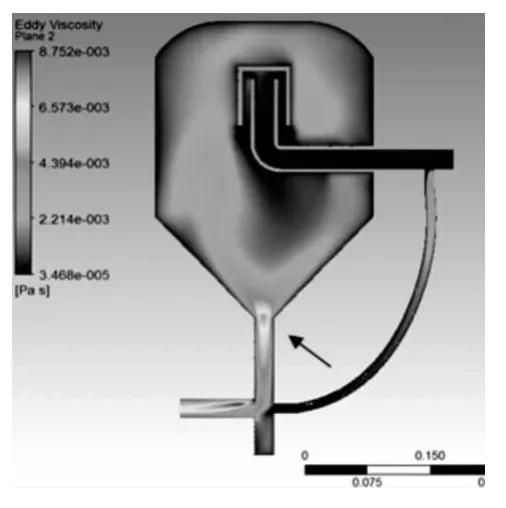

圖19 n=2 渦流黏度圖

圖20 n=3 渦流黏度圖

圖21 n=4 渦流黏度圖

圖7—21 右下的U 形支管是進氣的一個分支,它繞過了罐體直接與出氣管聯接,目的是為了使從罐體內噴射出來的物料能順利地從出口噴射出去。

比較圖7—11 的速度流線圖,當n=3 時的錐度流場是最均勻的,能使罐內的物料被“攪拌”均勻,并且能穩定地噴射出去。此外穩定、均勻的流場還能使設備工作平穩,延長壽命。其他錐度的罐子例如n=4的流場主要集中在中間位置,會造成流場不均勻并且物料被“攪拌”不均勻;n=0、1、2 的流場也不均勻,會引起設備工作振動,影響整個設備的壽命與安全[8-9]。

圖12—16 為各個錐度的速度矢量圖,n=0、4的流場方向比較單一,二次流和二次漩渦比較少;n=1、2、3 的矢量圖大概差不多,但n=1(圖13 箭頭所指位置)的矢量比較亂,會對罐體與出導管的交接形成強大的沖擊,影響壽命;n=3 的二次流和二次漩渦比n=2 的要多,從而n=3 罐體更能使物料混合充分[10]。

圖17—21 為各錐度的渦流黏度圖,n=0 的黏性分布極不合理,n=1(箭頭指的位置)會因為黏度比較集中引起大量堆積;n=2、4 長時間工作由于箭頭所指的位置黏度非常高,可能會引起堵塞現象;而n=3 是最合理的,黏度比較低,并且分布在罐體內部不易產生堆積的位置。

通過對上述5 個錐度的各個物理量的對比分析,最終選擇n=3,錐度為C3=2.10∶1 的罐體,并制造了經優化設計后的氣壓式送料罐主體,如圖22所示。

圖22 舊罐體(左)與新罐體(右)

通過試驗,驗證了優化后的新罐體相比舊罐子工作要更加平穩,并且罐內殘留物明顯減少了,如圖23所示,達到了設計預期效果。

圖23 新型罐體試驗后結果圖

5 結論

(1)ANSYS CFX 軟件能有效地反映氣壓式送料罐內部的三維紊流流場,揭示了內部流場的速度流線、速度矢量和渦流黏度分布規律,為設計出更加合理的罐體提供重要依據。

(2)重新設計的新罐體的試驗效果與預測結果非常接近,從而驗證了利用ANSYS CFX 軟件對氣壓式送料罐內部流場進行數值模擬的可行性和有效性。

(3)通過對氣壓式送料罐內部流場的數值模擬,分析流場對罐體的影響,減少了對設計經驗和試驗數據的依賴,達到了縮短研制周期、降低研發成本的目的。

[1]王守仁,王瑞國.拋(噴)丸清理工藝與設備[M].北京:機械工業出版社,2012.

[2]王勻,李炳男,許楨英.一種改進的基于FLUENT 的三維波浪水槽模擬方法[J].機床與液壓,2013,41(1):134-136.

[3]黃志新,劉成柱.ANSYS Workbench 14.0 超級學習手冊[M].北京:人民郵電出版社,2013.

[4]任玉新,陳海昕.計算流體力學基礎[M].北京:清華大學出版社,2006.

[5]許賢良,王開松,孟利民.流體力學[M].北京:國防工業出版社,2011.

[6]劉元義,王廣業.沖壓焊接多級離心泵葉輪內部流場的計算機輔助分析[J].機械工程學報,2007,43(8):207-211.

[7]ZHOU Weidong,ZHAO Zhimei,LEE T S,et al.Investigation of Flow Through Centrifugal Pump Impeller Using Computational Fluid Dynamics.Internationl[J].Journal of Rotating Machinery,2003,9(1):49-61.

[8]李文鋒,杜彥亭,趙剛.基于FLUENT 的精密數控車床靜壓導軌設計及優化[J].機床與液壓,2013,41(7):15-21.

[9]巴鵬,閆小樓,歐周華.基于CFD 技術的截止閥阻力特性分析[J].機床與液壓,2013,41(1):153-156.

[10]郭杰,王兆伍,余四平.半開式葉輪高速離心泵三維流場分析[J].機械制造,2012,41(6):61-63,89.