煉油裝置流程模擬集成仿真系統的設計與應用

劉紅霞,鄒 涵

(南京工業大學 電子與信息工程學院,南京 211816)

煉油裝置流程模擬集成仿真系統的設計與應用

劉紅霞,鄒 涵

(南京工業大學 電子與信息工程學院,南京 211816)

0 引言

隨著計算機技術的發展,流程模擬技術的應用取得了一定的成效[1],但是工業信息化進程中始終缺乏一個具有多功能性、數據完備性和易操作性的流程模擬仿真系統。仿真系統要求現場數據具有高度集成性,用戶可以方便快捷的查詢各種生產數據,以便更好的生產指導與決策。同時,針對生產過程中的關鍵指標需要進行產品分析、質量分析和產品結構調整等操作。

針對以上這些不足和需求,結合當前流程企業生產過程的仿真技術,以煉油工藝加氫裂化裝置生產過程為案例,對傳統的流程模擬系統進行改進擴展,設計出了一個集合了數據采集預處理、流程模擬、數據存儲集成、人機交互應用等功能的集成仿真系統。

1 煉油裝置流程模擬集成仿真系統的設計

隨著石化工業的發展,以及計算機技術的引進,許多煉油流程模擬軟(Aspen Plus,PRO/II ,HYSYS)在石化企業得到了廣泛應用。但是當前流程工業工藝過程模擬仿真技術存在著一些問題,主要有以下四種:

1)沒有將數據采集功能集成進去,用戶需要通過繁瑣的數據庫操作與數據處理才能得到有效的穩態數據。

2)針對大量的數據,難以進行有效地存儲管理,不同軟件載體的模塊之間的數據難以進行通信,導致數據不能高效利用。

3)缺乏友好性、實用性和多功能性的人機交互界面,導致非專業人士和操作人員在使用時存在難度。

4)運行模塊過分依賴模擬仿真軟件,存在關鍵變量難以測量的問題。

針對當前流程工業過程控制仿真技術的不足,提出了以煉油裝置流程模擬為基礎的過程控制集成仿真系統的總體架構,如圖1所示。

煉油裝置流程模擬集成仿真系統構架主要包括數據采集預處理模塊、流程模擬建模模塊、數據存儲集成模塊和可視化人機交互功能應用模塊。

數據采集預處理模塊主要功能是數據的采集、整合與預處理,這些數據一方面是流程模擬模型建立的數據源,另一方面為產品數據分析提供數據依據。并且可以自動傳輸到流程模擬建模模塊。流程模擬建模模塊根據煉油裝置的工藝流程和動力學模型,以機理建模方式來分別建立穩態和動態模型。數據存儲集成模塊不但通過實時數據庫和關系數據庫采集存儲動態仿真數據和煉油裝置的設備參數、操作生產管理數據;同時還通過多種通信接口技術,來實現仿真系統模塊間的交互和數據通信,最終為仿真系統各個功能應用的實現做好技術準備。功能應用中心提供了本仿真系統的可視化、圖像化的操作管理人機界面,實現企業各級人員的流程模擬、產品預測、操作優化、質量分析、生產管理維護等功能。

圖1 煉油裝置流程模擬集成仿真系統構架圖

2 煉油裝置流程模擬集成仿真系統的實現

2.1 數據采集預處理模塊

數據采集預處理模塊通過對采集數據獲得煉油裝置的數據來源,并對采集的數據進行正確有效的預處理,從而提高建模數據樣本的完整性和準確性[3]。

該模塊需要采集三類數據:1)通過連接PHD(Process History Database,過程歷史數據庫)采集實時操作數據,如安裝在現場的各設備的傳感器采集的溫度、壓強和流量等;2)通過LIMS(Laboratory Information Management System,實驗室信息管理系統)獲取的產品質量數據,包括進料油和各產品油的質量分數;3)通過現場調研和對工藝流程的分析獲得的裝置設備工藝參數。由于現場操作和環境的影響,實際采集時造成的各種誤差和數據缺失是不可避免的。這里,對于采集的數據需要對其進行顯著誤差消除、數據修正和缺失值補償的技術處理。此外,由于其操作數據和產品質量數據分別來自不同的兩個數據庫。如果不數據集成將影響穩態數據,所以在建模之前還需要進行數據整合。

2.2 流程模擬建模模塊

流程模擬建模模塊采用了專業流程模擬軟件Aspen HYSYS,HYSYS是一款功能強大、開放性強的石化流程模擬軟件,該軟件集成了石油加工裝置中各種化工操作單元程序庫、化學物質物性計算程序包和動力學方程等計算方法庫,是集穩態流程模擬和動態流程模擬為一體的流程模擬軟件。同時HYSYS提供了大量的擬物化的單元模型和易于操作的輸入輸出界面,幫助用戶方便快捷的搭建模型、設置參數和模擬驗證。

2.2.1 穩態和動態建模

本模塊根據煉油裝置的工藝流程和動力學模型特點,以數據采集預處理模塊采集的數據樣本為數據源,實現煉油裝置流程的初步建模。完成初步建模后,需要對模型進行收斂性驗證和校正,這里通過HYSYS提供的動力學活性因子實現驗證和校正功能,最終完成穩態模型的建立。動態模型的建立可通過動態助手將穩態模型轉變為動態模型。

2.2.2 軟測量建模

針對流程工業過程存在的多變量、非線性和數據動態性問題,提出了一種自回歸移動平均(autoregression-mnving average,ARMA)模型與徑向基函數-加權偏最小二乘(Radial basis function-Weightedpartial least regression,RBF-WPLS)相結合的非線性動態建模方法。該方法首先建立基于RBF-WPLS的軟測量模型,然后,利用ARMA模型對數據進行動態估計,通過增加動態校正環節,實現了對靜態模型的動態校正處理。與傳統RBF-WPLS算法相比獲得了更高的預測精度和泛化能力。下面針對RBF-WPLS方法進行簡要介紹。

首先利用RBF-WPLS算法建立軟測量預測模型,將該模型訓練輸出值與真實測量ym值相減,得到一個關于輸出值誤差Δym的時間序列值,利用ARMA(n,n?1)模型對該時間序列進行建模,得到關于預測誤差的ARMA模型。將以上兩個模型相結合進行模型預測時,RBF-WPLS模型輸出值減去ARMA模型的誤差值,即得到輸出變量的預測結果。圖2給出了該模型結構框圖。

圖2 基于RBF-WPLS和ARMA的軟測量模型結構

2.3 數據存儲集成模塊

根據煉油裝置自動化數據集成技術的整體功能和技術特點,結合實際需要,設計了數據集成解決方案,如圖3所示。

圖3 數據集成方案

該數據集成方案的主要工作是數據存儲和數據通信接口的設計開發,數據存儲由實時數據庫Honeywell PHD和關系型數據庫Oracle組成,對仿真系統的實時數據、設備參數、管理信息數據等進行采集和存儲操作,負責整個系統所有數據的存儲和管理[4,5]。

圖4 中壓加氫裂化工藝流程

Aspen HYSYS開放了其OPC服務器,由實時數據庫PHD的OPC接口與HYSYS的OPC服務器進行數據交互與采集,HYSYS內部集成的COM接口與功能應用中心的Web應用程序通過共同的COM協議標準實現數據交互。另外HYSYS通過ASW軟件技術實現與Excel進行數據通信。

對于擴展應用程序的OPC客戶端,通過OPC服務器對實時數據庫PHD進行數據采集。通過PHD的API庫函數的數據調用功能來實現PHD和Oracle的數據通信[6,7]。關系數據庫Oracle在獲得PHD數據庫數據的同時,通過ADO.NET接口完成與Web應用程序的連接,Web應用程序連接后可以對數據庫中存儲的數據進行各項操作。

2.4 功能應用模塊

煉油裝置流程模擬集成系統的可視化人機交互界面的開發主要是解決人機交互軟件與數據中心的數據通信和數據操作問題。為了解決Aspen系統中運行操作和查詢數據等問題,引入Excel作為用戶操作查詢的接口,采用VBA和COM編程技術,與Aspen公司提供的人機界面軟件ASW(Aspen Simulation Workbook)實現數據傳輸和運算。基于ASW的Excel人機交互界面包括導航界面、輸入輸出界面、數據查詢界面以及優化分析界面。此外,為了使用戶能更加方便快捷的操作此人機交互界面。使用基于B/S架構的ASP.NET框架來開發友好的前臺人機界面,采用OPC接口、COM接口和ADO.NET接口與流程模擬模塊進行數據交互。用戶可以直接使用瀏覽器通過相應權限的用戶名和密碼來訪問ASP.NET應用程序,通過選擇不同的功能進行功能操作。

3 應用案例

煉油裝置流程模擬仿真系統以某煉油廠加氫裂化裝置為例進行了應用。該裝置由反應器部分包括精制反應器和裂化反應器串聯組成,然后經過高低壓分離器進行壓力分離,分離后通過硫化氫汽提塔脫硫化氫處理,最后進入兩個分餾塔分餾出各種產品[8],如圖4所示。

通過數據采集預處理模塊從3組數據庫中采集數據,然后使用顯著誤差消除、數據修正、缺失值補償等技術進行數據預處理。處理后的數據送入到模型輸入接口。并通過Excel的格式進行數據展示。

在建模模塊,根據加氫裂化工藝,設置動力學和熱力學參數方法,配置物性方法和流體包,為使反應器的計算結果能平滑的傳輸給分餾塔模型,對反應模塊與分餾模塊進行反應器集總到分餾塔集總的轉換[9],此時,完成模型的初步建立如圖5所示。

圖5 加氫裂化模型圖

針對加氫裂化中某些無法通過建模軟件獲得或者獲得不準確的變量,如航煤干點、柴油傾點等。

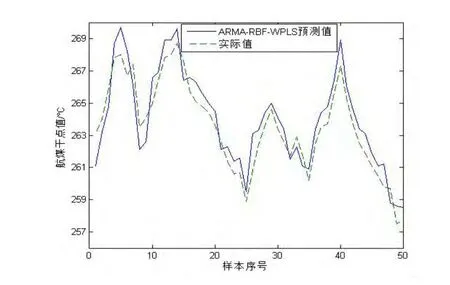

現將9個變量作為模型的輔助變量,以分餾塔的航煤干點作為主導變量,對現場數據進行采集,并剔除病態數據,共采集了174組數據。將其中的124組作為訓練數據,其余的50組作為測試數據,采用ARMA-RBF-WPLS方法建立航煤干點軟測量模型。同時與實際值進行對比,結果如圖6所示。

圖6 ARMA-RBF-WPLS模型預測結果

此系統的各項功能可以通過人機界面在功能展示中心模塊進行展示,如圖7所示為在線流程模擬的操作界面,功能包括:模型開啟與關閉、各種進料油設置、關鍵指標分析、仿真計算產物查詢等,當前正在對硫化氫汽提進行溫度、壓力、回流比和產品流率等參數配置。

圖7 在線流程模擬操作

在Excel平臺利用HYSYS ASW技術可實現數據查詢功能。如圖8所示,為Excel通過加氫裂化模型交互查詢獲取的仿真結果柴油產品的指標數據(質量流率、各餾程點溫度等)。

圖8 Excel數據查詢

因素影響的優化分析功能以基于ASW接口的Excel交互界面為基礎,開發出對加氫裂化輸入因素的分析功能,通過改變某些輸入因素(單因素或多因素),來觀察某些關鍵指標具有哪些變化趨勢,從而,對知道這些變量之間的關系,為生產指導和決策提供依據。對于某些需要重點關注的指標可以通過因素影響的優化分析功能得到最佳的進料參數和操作條件等,從而獲取較好的產品質量指標。

以單因素為例,選取加氫裂化裂化反應器第一個床層的的入口溫度輸入參數作為說明對象,展示因素影響分析功能。圖9所示的Excel上開發的單因素分析功能,第一個床層的的進料溫度的微小改變,選取三個重要指標重石腦油芳潛N+2A(HN.N+2A)、柴油流量(Die.Mass)、尾油BMCI值(Btm.BMCI)繪制表格,如表1所示。

圖9 Excel因素影響分析功能

表1 因素影響分析整理數據

分析可得裂化器第一床層的的入口溫度對這三個指標的影響規律為:1)裂化器第1床層入口溫度與重石腦油芳潛N+2A成反比;2)裂化器第1床層入口溫度與柴油流量成正比;3)裂化器第1床層入口溫度與尾油BMCI成反比。

通過影響因素分析,對入口溫度操作條件的變化可以從一定程度上提高該指標。因素影響的優化分析功能可以指導加氫裂化流程模擬的工況條件優化,對產品性能進行改進。

產品結構的優化調整是指為了挺高產品某項指標通過改善輸入參數,改變局部變量等操作來實現的優化方法。現以改變操作條件提高輕石腦含量為例,對本功能的實現進行具體說明。在經過整套的產品性能指標的預測實驗后,對提高輕石腦產量的工況操作條件作深入分析,得到分餾塔塔底溫度、分餾塔蒸氣流量對輕石腦油流量(LN.Mass)指標的影響規律,提取數據并繪制表格,如表2所示。

表2 輕石腦油流量指標分析數據

通過觀察上次變化關系可以得出結論:分餾塔塔底溫度與輕石腦油流量成正比;分餾塔蒸氣流量與輕石腦油流量也成正比。對此,為了有效提高餾出油中輕石腦油的含量,在加氫裂化分餾塔部分可以有如下操作:對分餾塔塔底溫度進行恰當的提高;對分餾塔蒸氣流量進行一定的放大。

該人機交互平臺還為用戶提供了產品質量數據分析功能,包括加氫裂化模型精度分析、產品產量分析、產品指標分析、產品優化分析以及各產品質量分析等。如圖10所示為ASP.NET人機交互界面上實現的質量指標數據分析功能,上半部分所呈現的是各主要產品質量流量的模擬值與工廠實際值的對比效果圖,下半部分是重腦油N+2A值、柴油終分餾點、尾油BMCI三個關鍵指標與工廠實際值的對比表。同時,還反映了相對誤差的大小。

圖10 產品質量指標分析

4 結束語

針對當前煉油裝置過程控制仿真系統功能不足和技術特點,提出了煉油裝置流程模擬集成仿真系統的架構設計,該系統是集數據采集預處理、流程模擬建模、數據存儲集成和功能應用為一體的仿真集成系統,具有結構完整、功能豐富、操作方便快捷和人機界面友好等特點,在石化企業實際生產過程中得到了較好的應用,具有一定理論價值和實際價值。

[1]章建棟,馮毅萍,榮岡.流程工業綜合自動化系統的仿真技術及其應用[J]. 計算機集成制造系統,2007,13(9):1690-1699.

[2]楊小健,陳卿,路新建,等. 加氫裂化裝置生產指導系統的研究與應用[J].化工進展,2009,28(6).937-941.

[3]張千,高波,李書,鐘安凱. 獨山子石化PHD實時數據庫的設計及應用[J].數字石油與化工,2009,7:150-153.

[4]呂煥群,翁將鋒.基于WEB的大型Oracle應用系統性能優化方法研究[J].計算機應用與軟件,2012,29(5):184-187.

[5]馬春成,周海燕,陳燁菲,等.實時數據庫與Oracle數據交換實現探索[J].計算機時代,2007,4:59-61.

[6]張瑞平.EMS系統Mosaic與Oracle間接口的設計與實現[J].計算機應用與軟件,2012,29(6):228-232.

[7]楊小健,孫忠瀟.煉油裝置流程模擬及優化系統設計與應用[J].石油煉制與化工,2011,42(9):87-91.

[8]楊小建,楊小龍,李榮雨.加氫裂化全流程模擬的集總裝換[J].化工進展,2011,30(9):1915-1918.

The design and application of process simulation system in refining plant

LIU Hong-xia,ZOU Han

針對煉油產業在傳統流程模擬中存在著模塊單一缺乏數據交互、操作復雜、數據集成度低擴展性弱、模擬預測精度低等問題。設計出一個集合了數據采集預處理、流程模擬、數據存儲集成、人機界面應用等功能的集成仿真系統。首先利用數據修正、缺失值補償和顯著誤差消除技術實現現場和實驗室數據的處理;然后采用hysys軟件進行建模;最后計算機技術實現數據的通信存儲集成功能和人機交互功能。該系統已成功應用于加氫裂化煉油裝置,并取得了良好的效果。

煉油裝置;流程模擬;仿真系統;設計;軟測量

劉紅霞(1964 -),女,副教授,碩士,研究方向為工業綜合自動化研究與實現。

TP391.9

A

1009-0134(2014)06(上)-0028-05

10.3969/j.issn.1009-0134.2014.06(上).08

2014-03-10