“先樁后堰”法拼裝下沉方形鋼圍堰施工技術

徐小祥

鐵道戰備舟橋處 243041

1 工程概況

江六高速芒稻河特大橋主橋跨越芒稻河,芒稻河為V級航道,每日漲落潮,漲落幅度為1.5m~3m。芒稻河特大橋全長1273.4m,橋跨布置為:12×25m+5×40m+(65+110+65)m+4×38m+15×25m。其中18#、19#墩為水中主橋墩,主橋上部采用三跨變截面預應力砼連續箱梁,主橋下部結構采用直立式墩、鉆孔灌注樁基礎(摩擦樁設計)。18#、19#墩墩位處常水位水深約為5m~11m。承臺尺寸為長12.5m×寬12.5m×高4m,18#、19#承臺底標高分別為-11.103m和-11.996m,墩位處河床標高約為-4.5m。

墩位處地質自上至下依次為:淤泥質粉質黏土、粉砂夾粉土、粉細砂夾粉土,其極限摩阻力τi=20KPa~60KPa。

鋼圍堰結構設計為正方形雙壁鋼圍堰,內壁比承臺四周各加大25cm,內側壁板為承臺模板。圍堰內徑平面尺寸為13m×13m,內外壁之間相距1.35m,圍堰總高度為20.6m。鋼圍堰封底砼設計采用C30標號,厚度為3m~3.5m。

2 施工總體方案確定

該大橋鋼圍堰需要吸泥開挖10m,而圍堰內壁距承臺僅25cm,圍堰偏位控制要求高。根據現場配備的20T高架浮吊吊裝設備、運輸船、機動舟等實際情況,對18#(19#)墩鋼圍堰施工確定采用“先樁后堰”法拼裝下沉施工,即先搭設鉆孔固定平臺進行鉆孔樁施工,然后拆除鉆孔固定平臺,利用護筒和插打鋼管樁搭設簡易鋼圍堰底節拼裝下沉平臺,并采用50T千斤頂等一套提升裝置進行底節下水的方法進行圍堰拼裝,然后利用水上浮吊進行接高拼裝,采用55KW專用渣漿泵吸泥開挖下沉。

鋼圍堰施工流程:鋼圍堰岸上加工場分塊分節加工→搭設底節圍堰拼裝下沉平臺→底節鋼圍堰運輸拼裝→提升系統安裝→底節鋼圍堰下水定位→接高第二節鋼圍堰、配重下沉→接高第三節鋼圍堰、配重吸泥下沉→接高第四節鋼圍堰、吸泥、下沉到位→水下基底找平、樁身沖洗及封底砼施工。

3 鋼圍堰施工工藝和方法

3.1 鋼圍堰制作

根據設計施工圖紙和現場加工場地及吊裝設備配備實際情況,將鋼圍堰分4節加工制作,每節8塊,單塊重量不超過15T。加工前先加工胎架,然后在胎架上加工骨架。鋼圍堰骨架、面板等焊接嚴格按照設計規范要求進行,每塊焊接完成后先做水密性試驗,即采用在鋼圍堰外側涂抹白石灰,內側相應位置涂抹混合油(煤油:柴油=3:7),觀測是否變黑來確定,變黑的部分重新割開重新焊接,并再次實驗直至合格為止。

制作工藝流程一般為:胎架制作→下料→制作焊接水平桁架→按節組拼骨架→內、外壁板焊接→水密試驗→檢查驗收、分類分層編號堆放。

3.2 搭設底節簡易拼裝下沉平臺

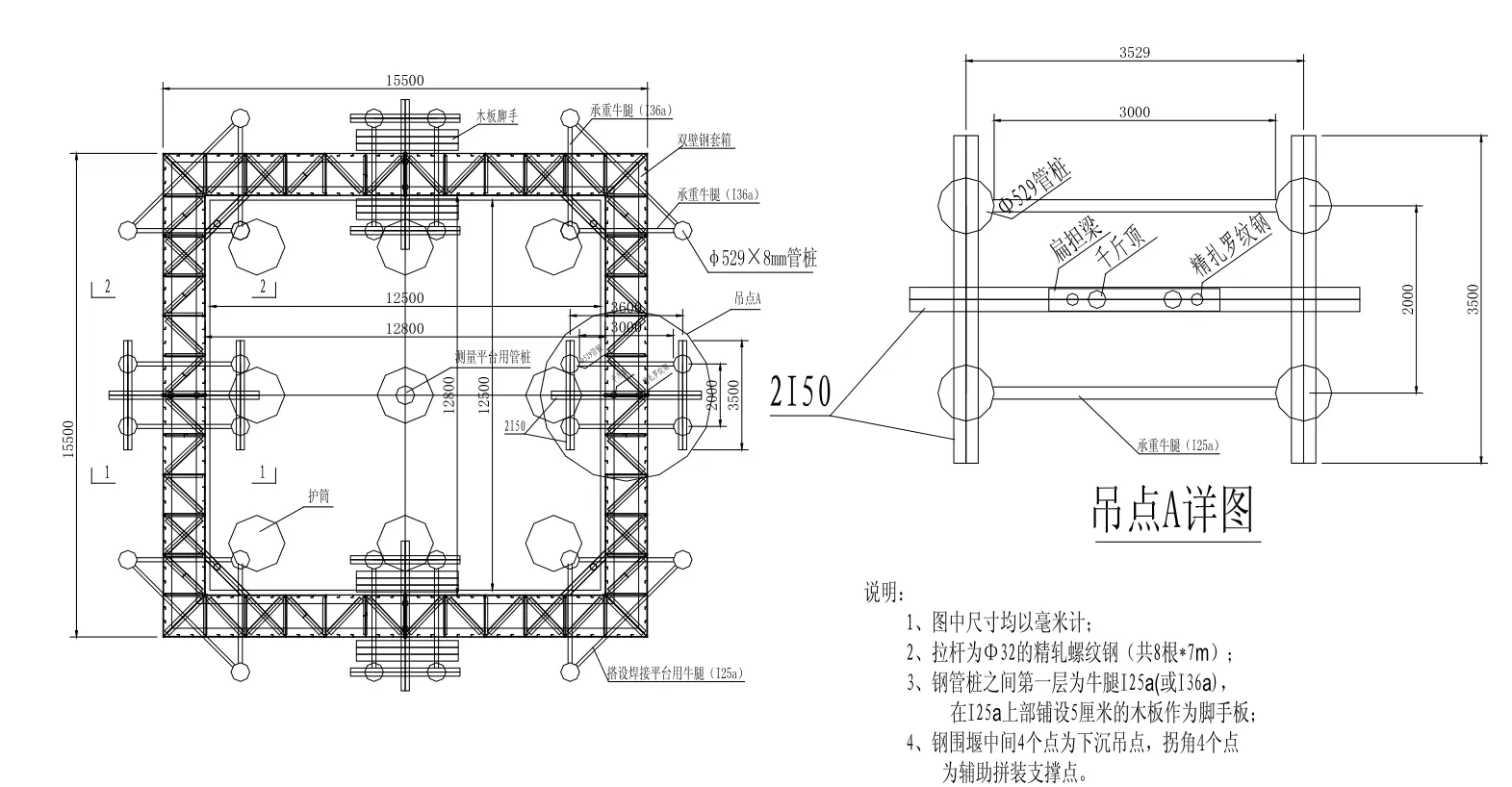

利用20T高架浮吊在墩位處外圍一圈插打鋼管樁,其中4個吊裝吊點用承重基礎墩,4個拼裝用輔助基礎墩。每個承重基礎墩插打4根Φ529mm鋼管樁,每個輔助基礎墩插打2根Φ529mm鋼管樁,在鋼管樁之間以及鋼管樁和護筒之間焊接I25a承重牛腿,牛腿標高比施工最高水位高30~50cm左右即可。在牛腿上可根據實際施工需要鋪放木板等搭設施工焊接作業平臺(詳見下圖18#墩、19#墩鋼圍堰拼裝下沉施工圖)。

圖1 18#(19)墩鋼圍堰下沉拼裝平臺施工平面圖

3.3 底節圍堰拼裝及下水

將驗收合格的底節單塊鋼圍堰利用浮吊、運輸船和機動舟倒運至墩位處,然后用20T高架浮吊逐塊吊裝進行預拼裝,底節整體預拼完成后,開始焊接固定牢固,最后全面焊接。底節圍堰底部為刃腳,容易側翻,需要用倒鏈或型鋼焊斜撐進行固定。拼裝焊接好后,需全面仔細檢查各焊縫,并做油密試驗,確保焊縫不漏水。底節鋼圍堰焊接完成驗收合格后時,開始安裝提升吊裝系統,其組成部分為Φ32精軋螺紋鋼升降桿,100T千斤頂,上下力傳遞工字鋼。主要原理是利用千斤頂頂推,并配合使用六角螺帽逐步松動而下沉,主要步驟為:

當懸吊系統安裝完畢后,準備底節下沉,下沉操作如下:

①首先擰緊上分配梁螺母,松開下分配梁頂螺母,然后利用千斤頂將上分配梁頂起,同時將鋼圍堰提升離開橫梁5cm。

②安裝限位裝置,拆除所有橫梁工字鋼。

③下落上分配梁(鋼圍堰同時下落)。

④擰緊下分配梁螺母,松開上分配梁螺母,空頂上分配梁(此時,上分配梁上升,鋼圍堰位置不動)。

⑤擰緊上分配梁螺母,松開下分配梁螺母,下落上分配梁(鋼圍堰同時下落)。

⑥重復(4)和(5)即可下沉首節鋼圍堰。

3.4 鋼圍堰水中接高

鋼圍堰水中接高采用1~2臺20T浮吊逐片對稱拼裝,拼裝時需要灌水配重調整平衡。接高第二節之前,在底節上安裝手動葫蘆,固定到定位樁上,防止雙壁鋼圍堰在接高過程中轉動。拼裝焊接過程中要通過抽水調整鋼圍堰的平衡,確保拼裝施工精度和安全。第二節拼裝完成后,緩慢對稱注水下沉。同理接高下沉第三~五節。

3.5 鋼圍堰定位下沉

鋼圍堰底節下水后開始均勻緩慢往隔艙灌水下沉,直至水面以上露出2m左右停止注水下沉。其他接高各節在焊接完成后,先做焊縫水密試驗,合格同樣采取注水和吸泥緩慢下沉。在下沉前用全站儀測量定位,并在鋼管樁和鋼護筒之間安裝導向裝置對圍堰準確對位。

鋼圍堰著床前需要潛水員進行河床探摸,核對刃腳處河床高差是否相符下沉要求,復核無誤后對雙壁鋼圍堰立即進行注水壓重下沉,當雙壁鋼圍堰底部距河床面0.5m時,停止注水,再次檢查圍堰的位置,若有偏位,及時用卷揚機、倒鏈進行調整,符合要求后安裝好導向定位裝置,然后及時注水著床。圍堰注水應均勻、對稱地進行,圍堰內外水頭差、相鄰隔艙水頭差等必須滿足設計要求。

為確保圍堰下沉偏位控制允許的25cm范圍內,需設置牢固的導向定位裝置和糾偏裝置。

3.6 吸泥下沉

鋼圍堰在覆蓋層中采用向隔倉注水、澆注砼、圍堰內吸泥的方法使之下沉,配重先用砼,砼澆筑到設計高度后,開始灌水。吸泥時用兩臺55KW渣漿泵布置在圍堰的中心附近同時對稱吸泥,吸泥過程中要用2~4臺30m3/h水泵向圍堰內補水。

在吸泥過程中,要根據地質報告對地質實際情況進行判斷,勤測量,準確掌握圍堰內基底標高,防止個別點超吸太多出現圍堰較大幅度傾斜或下沉猛等不安全的異常情況,若出現圍堰下沉緩慢情況時,要對圍堰整個受力情況進行分析計算,采取可行的處理方法,如在隔艙灌水、灌砂或澆筑砼配重等。

另外,在吸泥過程中,若堰內護筒底部處在鉆孔灌注樁砼頂面以上時,吸泥到一定高度后,要對護筒進行穩定加固處理或割除拔除處理,防止護筒突然下沉或傾倒。

3.7 基底整平和樁身沖洗

鋼圍堰下沉到設計標高后,要對圍堰內基底進行加密測點,測出基底平整情況,然后對照測量點位進行水下射水吸泥整平基底,刃腳處吸泥時要控制好吸泥量,防止超吸出現圍堰下沉、傾斜以及管涌翻漿現象。基底整平后,要對圍堰內所有鉆孔樁進行樁身清洗,將樁身附著物如泥沙、黏土護壁泥皮、雜物等徹底清除干凈,確保封底砼與樁身或護筒外壁周圍密貼不滲漏水。有以下幾種情況:

(1)若鉆孔樁護筒未嵌入封底砼厚度范圍內,需要對砼灌注樁樁身周圍一圈封底砼高度范圍內讓潛水員下水用高壓水槍沖和鋼刷對樁身砼表面附著物洗清理干凈,才能進行封底作業;

(2)若護筒底部嵌入封底砼底面標高以下,若封底砼高度范圍內地質是砂土層,只需對護筒外壁周圍用高壓水槍沖洗即可,若是黏土層,則需潛水員下水高壓沖洗并用鋼刷刷干凈方可進行封底作業;

(3)若封底砼高度范圍內有部分護筒嵌入,則仍需要潛水員下水沖洗,重點是將護筒以下封底砼高度范圍泥沙、泥皮等清理干凈,確保封底砼與灌注樁砼表面密貼結合牢固。

鉆孔過程中遇到特殊地質情況的,出現漏漿回填木屑黏土、塌孔回填黏土再鉆孔等特殊情況的,封底前均要考慮這些不利因素,因為護壁泥皮厚,封底后極易出現漏水現象。

3.8 水下混凝土封底

圍堰下沉到位后,在鋼圍堰和護筒頂利用型鋼搭設封底混凝土施工工作平臺,布置水下砼封底用導管。布置導管時,考慮每根導管作用半徑為3m~6m,共需要4根導管布置點,受護筒分隔阻礙影響,4個拐角處需要增設布置4根導管布置點。砼質量要嚴格控制,坍落度控制在20cm~22cm為宜。封底過程中要加強測量,確保封底砼頂面標高符合設計施工要求。砼封底過程中要有備用措施,確保封底一次性連續完成。

4 施工注意事項

①圍堰的制作應確保外形尺寸準確(特別是拐角段90度角要控制好)、焊縫質量要有保證,密封不漏水。

②底節圍堰入水著床時應精確定位,并力戒任由偏差超標寄希望于下沉時調整,因為該圍堰精度要求高,允許傾斜、偏位僅25cm,遠遠小于一般圍堰的L/50傾斜偏位范圍。

③圍堰未全部拼接完時,圍堰頂露出水面高度不宜小于2.0m(防止出現疏松摩擦力小的地層帶導致圍堰快速下沉而不能進行上一節圍堰拼接。

④圍堰在接高下沉過程中,應通過測量嚴格控制其位置,并通過下沉適當調整其傾斜與平面偏差,絕不能讓圍堰往一側過多傾斜而將定位導向裝置擠壞,吸泥過程要讓鋼管樁導向裝置始終處于完好狀態,損壞了要及時修復補焊。

⑤水下清基、基底標高和平整度滿足設計要求,同時需要結合考慮護筒埋設深度和鉆孔樁成樁質量情況進行分析,確保樁身周圍與封底砼能夠密貼牢固,以保證封底砼質量及圍堰抽水后不滲漏水。

⑥封底砼施工時,應盡量安放足夠的導管并布置合理(至少2根),且砼供應產量應足夠,質量符合水下封底要求,并有相應的備用設備;封底時因圍堰較小每個導管布置點宜采取一次性灌注到設計標高。

5 結束語

因芒稻河特大橋主墩設計為左右幅,中間空檔僅5m,且墩身兩側距主墩承臺邊緣2.0m處設置防撞墩,水中深水基礎施工只適合每個墩 采用2個正方形圍堰進行承臺施工,且圍堰尺寸不能過大,需要利用圍堰內壁做承臺模板施工承臺。該工程鋼圍堰吸泥深度達11m之深,偏位控制要求高,圍堰施工實際偏位為15~20cm(設計允許偏差25cm),符合承臺施工要求,實現了該圍堰的高精度偏位控制這一施工難點。利用上述鋼圍堰拼裝下沉施工方法,投入較少、安全程度高、作業程序少,施工速度快,在以后類似條件下的深水基礎鋼圍堰施工時,因左右幅以及防撞墩位置等原因影響不能設計為圓形鋼圍堰而設計為方形圍堰施工時,可以適當將圍堰尺寸設計減小,利用圍堰內壁做承臺模板,采取合理的拼裝定位、吸泥下沉方法,完全能夠很好地控制圍堰的偏移量,從而實現承臺墩身的快速施工。