天鐵熱軋降低轉(zhuǎn)爐噴濺工藝優(yōu)化實踐

楊 梅

(天津天鐵冶金集團熱軋廠,河北涉縣 056404)

天鐵熱軋降低轉(zhuǎn)爐噴濺工藝優(yōu)化實踐

楊 梅

(天津天鐵冶金集團熱軋廠,河北涉縣 056404)

針對天鐵熱軋轉(zhuǎn)爐冶煉過程中常見的噴濺現(xiàn)象,結(jié)合熱軋工藝實際,對噴濺產(chǎn)生原因、時間以及類型進行了分析,提出了相應(yīng)的改進優(yōu)化措施。通過制定冶煉前期快速升溫槍位操作法,優(yōu)化爐料結(jié)構(gòu)和渣料加入時間控制及槍位的控制,有效遏制了噴濺現(xiàn)象,鋼鐵消耗和成本指標(biāo)下降,取得了較好的經(jīng)濟效益。

轉(zhuǎn)爐;噴濺;槍位;工藝;優(yōu)化

1 引言

天鐵集團熱軋板公司現(xiàn)有2座180t轉(zhuǎn)爐,自2007年投產(chǎn)以來,轉(zhuǎn)爐噴濺在吹煉過程中經(jīng)常發(fā)生,尤其是在熱軋來鐵成分波動大、鐵溫低情況下噴濺問題更為明顯,直接影響鋼鐵料消耗及成本指標(biāo),對轉(zhuǎn)爐生產(chǎn)順行及設(shè)備均帶來安全隱患。

本文通過深入分析噴濺產(chǎn)生原因,采取了針對性地改進工藝措施,通過制定冶煉前期快速升溫槍位操作法,優(yōu)化爐料結(jié)構(gòu)和渣料加入時間控制及槍位的控制,有效遏制了噴濺現(xiàn)象,鋼鐵消耗得到大幅下降,成本指標(biāo)得到下降,取得了較好的經(jīng)濟效益。

2 噴濺現(xiàn)象及危害

通常把隨爐氣攜走、從爐口溢出或噴出爐渣與金屬的現(xiàn)象稱為噴濺。天鐵熱軋煉鋼將吹煉以開吹5 min為界,5 min以后流出爐口并且噴出物占整個爐帽2/3的情況視為噴濺。在一般情況下,噴濺造成金屬損失在0.5%~5%左右,大噴濺時損失的鋼鐵料消耗更高,能達到10%以上,嚴(yán)重影響了煉鋼成本指標(biāo),同時噴濺對設(shè)備、環(huán)境和生產(chǎn)安全等帶來以下幾點危害性:

噴濺時大部分爐渣和金屬噴出爐口,散落平臺和軌道,加大了勞動強度,嚴(yán)重時甚至?xí)l(fā)生爆炸事故,將爐帽掀出,危及人身及設(shè)備安全。

噴濺物中帶有大量金屬,造成金屬損失增大,增加了鋼鐵料消耗及生產(chǎn)成本。

噴濺時會產(chǎn)生大量煙塵,對環(huán)境造成污染。

發(fā)生噴濺后使?fàn)t渣減少,降低了去除磷、硫的效果,同時造成爐內(nèi)熱量的大量流失。另外,因噴濺鋼水量會發(fā)生變化,不利于轉(zhuǎn)爐冶煉的穩(wěn)定操作。

3 原因分析

噴濺的根本原因是碳氧的不均衡反應(yīng),瞬間產(chǎn)生大量的CO氣體,將金屬和熔渣噴出爐外。

3.1 噴濺主要發(fā)生時期

通過對冶煉過程分析,從產(chǎn)生時間上看,噴濺主要發(fā)生在3個時期。

3.1.1 冶煉前期

此時爐溫低,而碳氧反應(yīng)的溫度一般在1 550℃,碳-氧反應(yīng)滯后,當(dāng)Si、Mn反應(yīng)結(jié)束后溫度還達不到1 550℃,而此時渣中已經(jīng)積聚了大量的(FeO)%。當(dāng)熔池溫度達到碳-氧反應(yīng)所需要的溫度時,瞬間產(chǎn)生大量的CO氣體,從而造成噴濺。

3.1.2 冶煉中期

爐溫較高,此時發(fā)生噴濺有兩種:長時間過高槍位操作造成渣中(FeO)%積累過多;返干后過度調(diào)整造成噴濺。

3.1.3 冶煉后期

此時鋼液成分和溫度均勻,應(yīng)準(zhǔn)確控制終點并穩(wěn)定火焰,終點適時降槍,降槍過早熔池碳含量還較高,碳的氧化速度猛增,也會發(fā)生大噴。

3.2 噴濺產(chǎn)生的原因

通常轉(zhuǎn)爐常見噴濺類型主要分為爆發(fā)性噴濺、泡沫性噴濺和金屬噴濺。

3.2.1 爆發(fā)性噴濺

熔池內(nèi)碳氧反應(yīng)發(fā)展不均衡,瞬間產(chǎn)生大量的CO氣體,這是爆發(fā)性噴濺發(fā)生的根本原因。

碳氧反應(yīng):[C]+(FeO)={CO}+[Fe] 是吸熱反應(yīng),正常情況下,碳均勻氧化,生成的CO氣體均勻排出,不會產(chǎn)生大的噴濺。碳在激烈氧化時,對溫度的變化非常敏感,由于操作上的原因使熔池驟然冷卻,溫度下降,從而抑制了正在迅速進行的碳氧反應(yīng),供入的氧氣生成了大量(FeO),并開始積聚。一旦熔池溫度升高到一定程度(一般在1 470℃以上),TFe積聚到20%以上時,碳氧反應(yīng)以更猛烈的速度重新進行,瞬間排出大量具有巨大能量的CO氣體,從爐口奪路而出,同時,還挾帶著大量的鋼水和熔渣,造成較大的噴濺。例如,二批料加得不合適而帶來的大噴濺就是這種原因造成的。

3.2.2 泡沫性噴濺產(chǎn)生的原因

當(dāng)鐵水成分中Si、P含量較高時,渣中產(chǎn)生的SiO2、P2O5含量也相對高,隨之渣量增加,同時熔渣TFe含量較高,表面張力降低,熔渣泡沫太多,CO氣體不易通暢排出,使得渣層厚度增加,嚴(yán)重時會漲到爐口。碳氧反應(yīng)沖擊力不大也可能推動熔渣及金屬從爐口噴出形成噴濺。泡沫渣能夠很好地覆蓋在熔池液面上,阻礙氣體的排出,所以當(dāng)渣量很大時或爐容比小的轉(zhuǎn)爐冶煉時,發(fā)生較大噴濺的可能性會大些。

3.2.3 金屬噴濺產(chǎn)生的原因

渣中TFe過低,熔渣流動性不好,氧氣流直接接觸金屬液面,因碳氧反應(yīng)生成的CO氣體排出時,帶動金屬液滴飛出爐外,從而形成金屬噴濺。金屬噴濺又叫做返干性噴濺,其產(chǎn)生原因與爆發(fā)性噴濺相反。如果長時間低槍位操作、第二批料過早加入、急于降槍脫碳均有可能發(fā)生金屬噴濺。

4 優(yōu)化熱軋煉鋼生產(chǎn)實踐

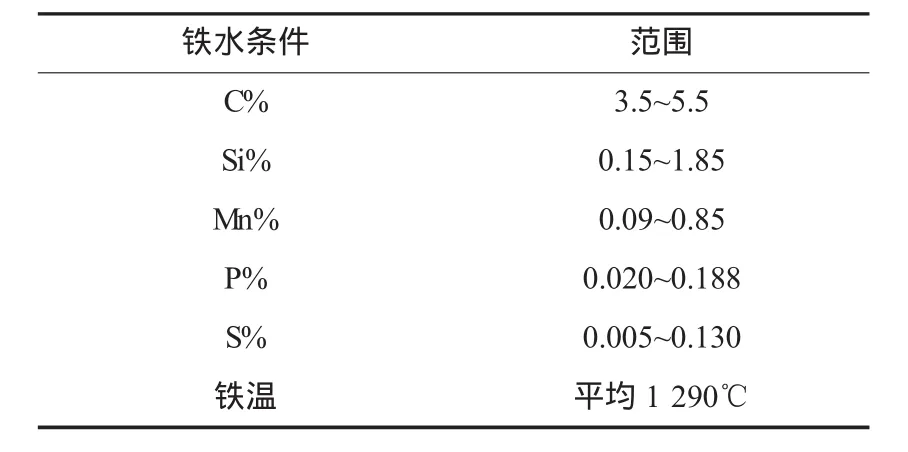

鐵水成分波動較大,Si含量波動范圍在0.15%~1.85%,Mn含量波動范圍為0.09%~0.85%,P、S含量的波動范圍也較大,見表1。

表1 天鐵熱軋鐵水成分變化范圍

熱軋煉鋼轉(zhuǎn)爐受外圍條件影響(鐵水條件不穩(wěn)定、廢鋼不足、鐵溫低等),加上操作水平不標(biāo)準(zhǔn)等因素,導(dǎo)致在冶煉過程中出現(xiàn)前中后期不同程度的噴濺,雖然經(jīng)過多次改進,但效果不明顯,統(tǒng)計結(jié)果顯示現(xiàn)噴濺率在45%左右,給鋼鐵料消耗及現(xiàn)場安全生產(chǎn)帶來諸多弊端。

針對熱軋來鐵成分波動大、鐵溫低的特點,結(jié)合煉鋼設(shè)備工藝特點制定冶煉前期快速升溫槍位操作法,目的是控制噴濺、穩(wěn)定操作、降低鐵耗。

4.1 硅<0.30%

吹煉前期低槍位1.6 m快速升溫,著火穩(wěn)定后立即加入氧化鐵皮、污泥球,80s(吹氧量450Nm3)加入頭批量白云石全部加入、白灰加3/4,低槍位快速升溫至270s左右(吹氧量2 400Nm3)同時參考煤氣回收CO濃度,逐步緩槍至2 100~2 200m化渣,待前期渣化好,390s左右(吹氧量3 800Nm3),根據(jù)化渣效果逐步跟槍至基本槍位1.8 m左右。

吹煉中期根據(jù)升溫效果批次加入燒結(jié)礦等冷料,加料后宜采用小幅上下竄槍操作,有利于保持化渣效果和脫磷,硅低TSC測試易早進行有利于后期終點操作控制,測試前根據(jù)渣況緩槍至2 100m左右,測試開始后及時跟槍,測試結(jié)束及時緩槍,過程測試碳控制在0.45%左右。

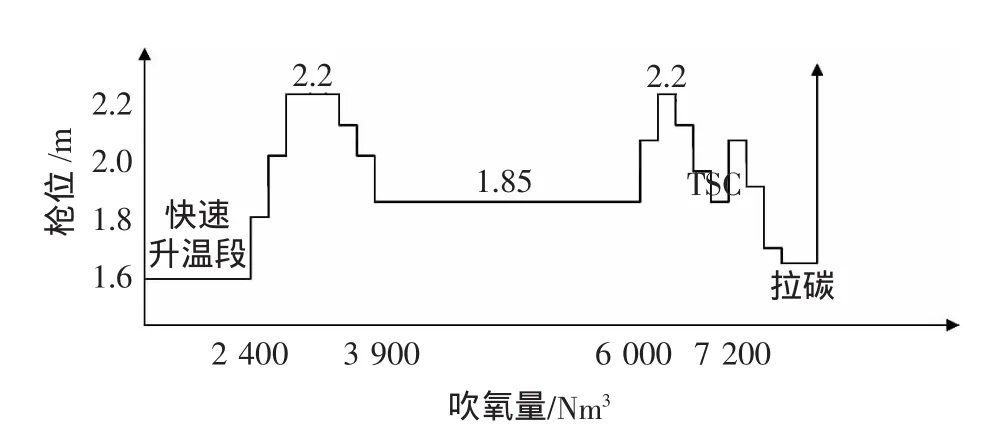

吹煉后期根據(jù)冶煉鋼種、TSC結(jié)果和火焰判斷,調(diào)整槍位,及時跟槍至1.6 m,拉碳時間保證30s以上,把握拉碳時機,保證碳、溫一次命中,見圖1。

圖1 硅<0.30%槍位控制操作法

4.2 硅>0.65%,錳>0.30%

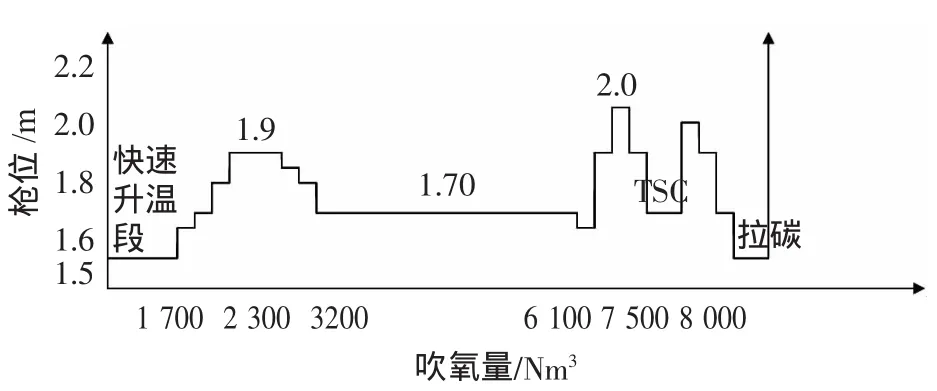

硅高、錳高操作要提高廢鋼比,以壓槍為主,頭批料白云石2/3,白灰1/2,二批料要提前開始,每批次白灰700~800kg,白云石300~400kg方式加入,如火焰不穩(wěn),應(yīng)及時小幅緩槍,同時配加灰料,槍位盡量控制在1.9 m以下,火穩(wěn)定要及時跟槍(鐵溫低的爐次CO含量升至15%后要及時緩槍,防止爆發(fā)噴鐵)。中期低槍位操作批次加入燒結(jié)礦等冷料控制熔池溫度。吹氧量6000Nm3左右注意適當(dāng)提前降低槍位0.05~0.1 m,控制后期噴濺,見圖2。

圖2 硅>0.65%,錳>0.30%槍位控制操作圖

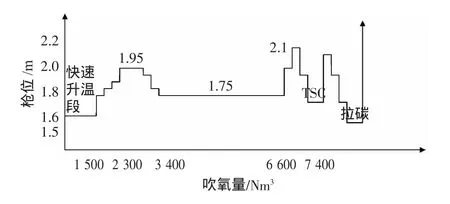

4.3 0.30<Si<0.65

吹煉前期:采用1.6 m低槍位升溫操作,頭批料白云石2/3,白灰2/3,鐵皮、污泥球1/2,開吹著火穩(wěn)定后立即加入氧化鐵皮、污泥球,升溫過程結(jié)合CO含量和爐口渣況把握緩槍時機。當(dāng)CO含量升至10%時,緩槍0.1 m結(jié)合爐口渣況配加200~300kg灰料,當(dāng)CO含量升至20%,緩槍0.1 m配加300~400kg灰料,CO 升至 30%時配加 300~400kg灰料,同時緩槍0.1 m,槍位保持在1.9 m左右(如爐口流渣嚴(yán)重,則及時緩槍至高槍位2.1 m左右,待火焰穩(wěn)定再跟槍。當(dāng)CO快升至40%左右,爐口火焰穩(wěn)定,逐步跟槍至基本槍位1.75 m左右。

吹煉中期:根據(jù)升溫效果批次加入燒結(jié)礦等冷料,吹氧量6000Nm3左右注意適當(dāng)提前降低槍位0.05~0.1 m,控制后期噴濺。測試前300~400kg氧量緩槍至2.0m左右強化化渣效果對脫磷有利,過程TSC開始后及時跟槍。過程測試溫度控制在1 570~1 610℃,碳控制在0.45左右。

吹煉后期:TSC測試后為保證脫磷效果,緩槍至2.0m左右同時配加500~800kg燒結(jié)礦,根據(jù)冶煉鋼種、TSC結(jié)果和火焰判斷,調(diào)整槍位,及時跟槍至1.5 m,拉碳時間保證30s以上,把握拉碳時機,保證碳、溫一次命中,見圖3。

圖3 0.30<Si<0.65槍位控制操作圖

5 實施效果

5.1 實施前后噴濺率對比

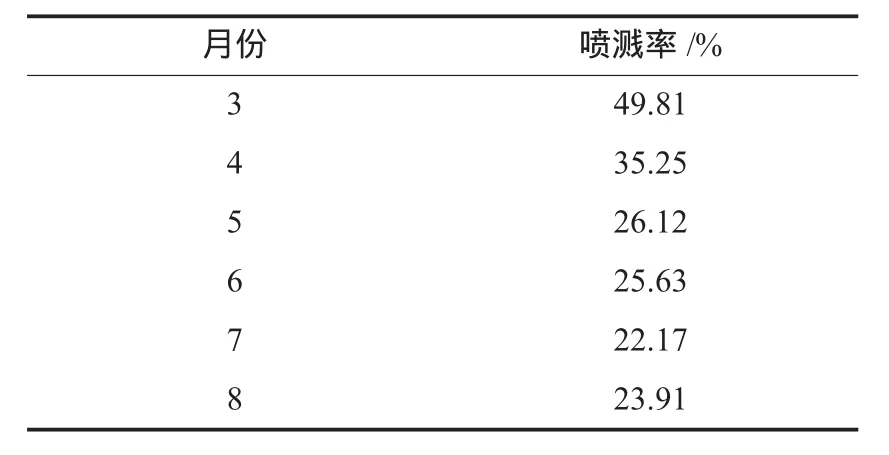

2013年度各月轉(zhuǎn)爐平均噴濺率見表2。

表2 2013年度各月轉(zhuǎn)爐噴濺率

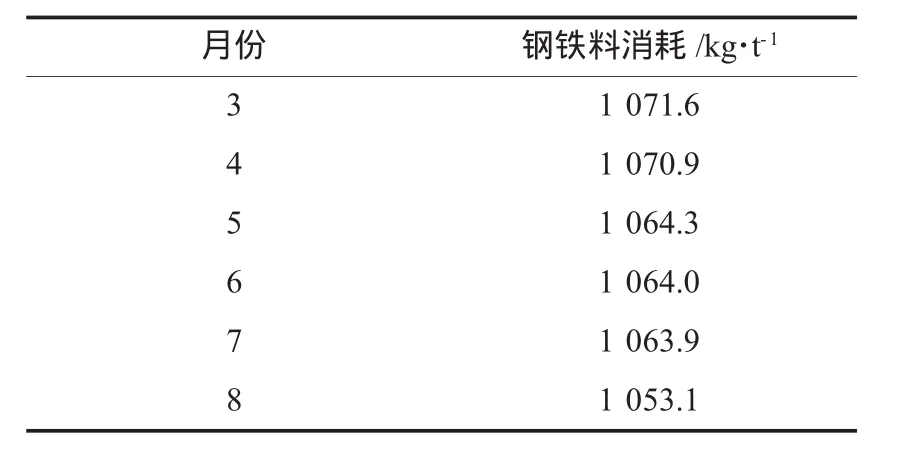

5.2 實施前后鋼鐵料消耗對比

2013年度各月鋼鐵料消耗情況見表3。

由表1、表2可見,自4月份改進操作工藝以后,轉(zhuǎn)爐噴濺率穩(wěn)步下降,5~8月份平均噴濺率都控制在了25%左右,控制效果明顯。同時,鋼鐵料消耗也呈逐月下降趨勢。

5.3 效益計算

5.3.1 按噴濺率降低計算

自改進操作工藝后,轉(zhuǎn)爐噴濺率由年初的45%左右降低到了25%,根據(jù)此數(shù)據(jù),按照年產(chǎn)量250萬t計算:

表3 2013年度各月鋼鐵料消耗

月產(chǎn)量:2 500000/12=200000萬 t,

月產(chǎn)爐數(shù):200000/190=1052爐(平均每爐出鋼量 190t),

月降低噴濺爐數(shù):1052×(45%-25%)=211爐,每爐按吹損量計算約噴濺3 t,1個月減少噴濺量為211×3=633 t,鐵水價格按 2 797 元/t計算,1 個月可節(jié)約成本633×2797=177.1萬元。

5.3.2 按鋼鐵料降低計算

由最初1071 kg/t,連續(xù)3個月穩(wěn)定在1064 kg/t,每降低1 kg/t按2元計算效益,月產(chǎn)量按25萬t計算,月可節(jié)約:

效益測算=2 元/kg×(1071-1064)kg/t×25 萬 t=350萬元

6 結(jié)束語

通過對熱軋轉(zhuǎn)爐煉鋼過程中噴濺現(xiàn)象的原因分析,找出有效應(yīng)對措施,采取快速升溫操作法,轉(zhuǎn)爐噴濺現(xiàn)象得到了有效遏制,鋼鐵料消耗也進一步降低,成本指標(biāo)的控制也取得了較好的效果。

Practice of Converter Splashing Reducing Process Optimization at Tiantie Hot Rolling

YANG Mei

(Hot Rolling Plant,Tianjin Tiantie Metallurgical Group Co.,Ltd.,She County,Hebei Province056404,China)

Aiming at common splashing during converter melting at Tiantie Hot Rolling Plant,the author analyzes the reason,time and types of splashing in combination with the practice of hot rolling process and puts forward relevant improvement and optimization measures.Splashing is effectively curbed by formulating fast temperature rise lance position operation approach at the early phase of melting,optimizing burden structure and controlling over slag builder adding time and lance position.The consumption of iron and steel material and cost indices go down and good economic benefit obtained.

converter;splashing;lance position;process;optimization

10.3969/j.issn.1006-110X.2014.03.002

2014-01-10

2014-02-03

楊梅(1982—),女,工程師,主要從事冶金技術(shù)管理工作。