現場組裝換流變壓器采用 汽相干燥處理方式的探討及應用

陳敏懋 雷園園 趙林杰

(1.西安西電變壓器有限責任公司,西安 710077;2.南方電網科學研究院有限責任公司,廣州 510080)

隨著我國特高壓電網迅速發展趨勢,“十二五”發展期間國家將在電力建設方面投資建成16 條特高壓直流輸電線路。因此,特高壓、大容量換流變壓器的需求量會越來越大,但對于交通運輸十分困難的區域,特高壓、大容量換流變壓器的運輸問題將成為制造廠家的首要難題,為解決此大型換流變壓器的運輸問題,采用分體運輸、現場組裝技術創造了一個非常有效和相對成本較低的生產方式。

現場組裝換流變壓器的每一道工序都有許多難點,特別是控制器身絕緣不受潮將是最重要和難度最大的關鍵工藝之一;以往通常采用塑料薄膜防護和控制器身暴露時間來避免器身受潮,如果器身受潮將對產品進行熱油循環加熱和熱油噴淋加熱方式消除器身絕緣的含水量,但無論采用那種方式工作量大、時間長、效果一般;針對這些情況,本文通過對現場組裝換流變壓器工藝過程分析以及移動汽相干燥設備的應用研究,制定了現場組裝換流變壓器現場干燥處理工藝。

1 現場組裝換流變壓器現場器身干燥工藝研究的必要性

1.1 現場組裝換流變壓器的解體、運輸及組裝過程

專門設計的現場組裝換流變壓器在廠內完成組裝和出廠試驗后,拆除附件,采用先進的解體技術,本體解體成線圈、U 型鐵心、上鐵軛、上中下節油箱,如圖1所示;各部件裝入專用運輸箱,箱內充入干燥空氣或變壓器油運輸至現場。

現場組裝過程與廠內分解過程相反,如圖2所示;解體裝箱、運輸及現場組裝過程必須采取措施以避免器身絕緣受潮。

為避免器身絕緣受潮,現階段通常有兩種基本工藝過程:①一種是用塑料薄膜把變壓器每柱器身和相關絕緣件外表包裹起來,進行保護;②另一種時根據操作現場環境濕度和溫度控制器身暴露的時間;③這樣的工藝方法,廠內解體裝箱過程周期長,而且要長時間占用真空烘房和工作場地,在現場組裝時周期更長,生產效率較低。

圖1 變壓器解體示意圖

圖2 變壓器組裝示意圖

1.2 器身絕緣受潮對換流變壓器的影響

現場組裝換流變壓器器身在解體裝箱或現場組裝過程中,絕緣材料容易受潮,這些水分將嚴重影響著變壓器介質的電氣強度、介質損耗和油的含水量。根據實驗表明,絕緣材料中水的質量分數低于1%,油中水的質量分數小于15×10-6(80℃)時為變壓器運行條件下絕緣中質量分數的極限值,當絕緣中水的質量分數大于2%,油中水的質量分數大于30×10-6時,閃絡電壓會明顯降低。

換流變壓器在承受交流電壓的同時還有承受直流電壓,由于絕緣紙板的絕緣電阻遠遠大于絕緣油的絕緣電阻,在穩態直流電壓作用下,幾乎所有的直流電壓都作用在紙板上。器身中的絕緣材料受潮后,會大大降低絕緣件的擊穿電壓,同時,絕緣件中的水分還會進入變壓器油中,降低變壓器油的絕緣強度。因此器身絕緣受潮會直接影響到換流變壓器自身性能及運行的整體效果。

1.3 現場變壓器器身絕緣受潮時的處理工藝

目前,在現場通常采用熱油循環及熱油噴淋的方法干燥受潮的器身,但處理過程周期較長,且效果未必理想。

因此,針對高電壓、大容量的現場組裝換流變壓器,尋找一種現場切實可行的器身干燥方式來保證產品質量和提高生產效率是很有必要的。

2 現場組裝換流變壓器現場汽相干燥工藝的論證

汽相干燥因用煤油蒸汽作為加熱介質,干燥過程幾乎是在一個無氧的狀態下進行,具有加熱溫度高、干燥速度快、干燥時間短、加熱均勻、干燥徹底、能清洗變壓器上的雜物等優點。這些在變壓器制造廠內固定式汽相干燥設備的使用中已經得到充分證明,并已經得到世界公認。

移動式汽相干燥設備不受環境限制,在組裝現場可對組裝好的換流變壓器器身進行干燥處理。

2.1 移動式汽相干燥設備的系統組成及工作原理

移動式汽相干燥設備整個系統采用模塊式結構,可滿足“車載移動”和“現場處理”的特殊要求,主要由真空機組與冷凝模塊、蒸發器和電加熱器模塊、粗過濾器和返回溶劑模塊、儲油罐+廢油罐模塊、水箱和冷卻水機組模塊、保溫被及油箱加熱裝置模塊等組成。其是典型的外置蒸發器汽相干燥設備,用變壓器油箱代替真空罐對變壓器器身進行干燥處理。

2.2 現場干燥處理的主要工藝過程

1)設備的擺放

移動式汽相干燥設備分模塊擺放在變壓器的周圍,如圖3所示。

圖3 移動式汽相干燥設備與變壓器布置示意圖

2)準備工作

在現場將器身組裝完畢,裝上上節油箱,直接在油箱上裝移動式汽相干燥設備的連接管道、測溫元件以及油箱保溫裝置等。

3)干燥處理過程

干燥處理過程分為5 個階段:準備階段、加熱階段(包括中將降壓和中間蒸餾)、降壓階段、高真空階段、解除真空階段,這些干燥處理過程和固定式汽相干燥的過程基本相同,其工藝流程如圖4所示。

圖4 汽相干燥工藝流程

2.3 移動式汽相干燥設備干燥產品的實際效果

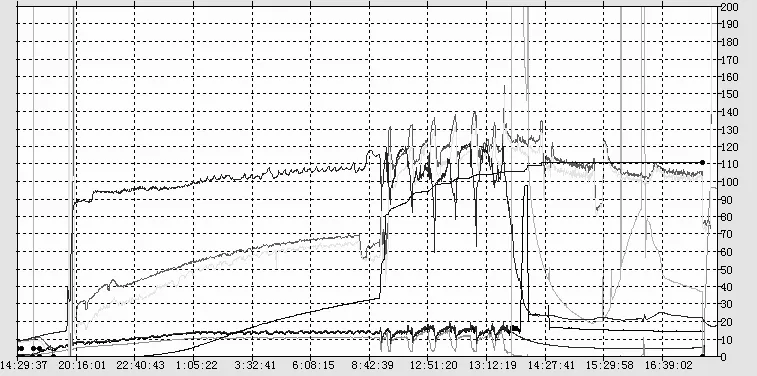

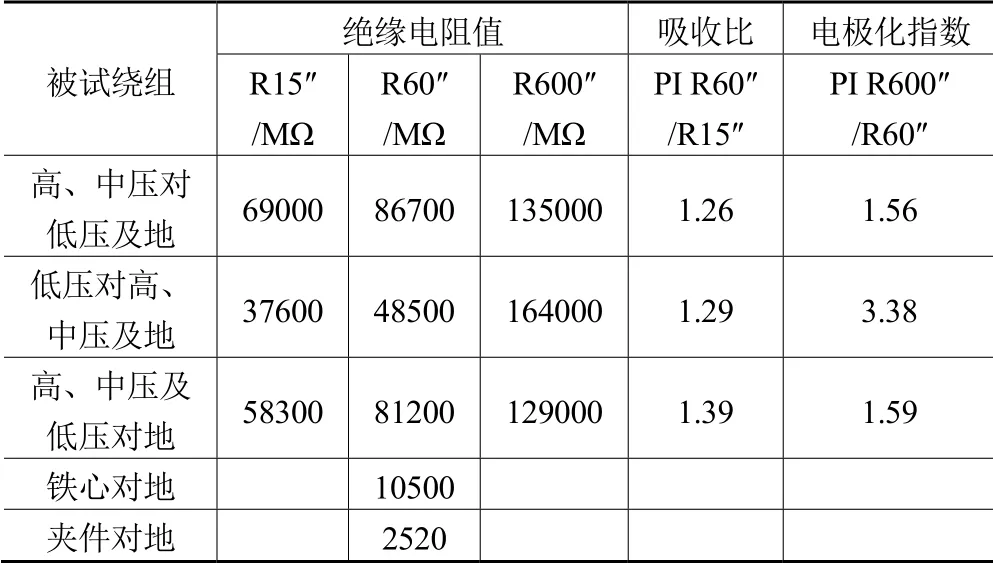

我公司從2012年開始研究采用移動式汽相干燥設備干燥變壓器器身的方法,并在2014年初在廠內成功實現了該方法處理500kV 變壓器,干燥處理過程記錄曲線見圖5。同時,與同型號的500kV 變壓器器身在固定式汽相干燥設備中干燥處理結果進行對比,處理結果的統計參數對比見表1,干燥處理后的產品絕緣試驗參數統計值見表2。

從圖4、圖5及表1結果可見,移動式汽相干燥設備和廠內固定式汽相干燥設備干燥變壓器器身工藝流程基本相同,并具有同樣的干燥效果。因此,建議在進行現場組裝換流變壓器現場組裝后器身干燥合格的條件為:①油箱本體高真空維持時間不小于50h,最終真空壓力≤15Pa;②連續無出水維持時間6h 以上;③鐵心溫度≥100℃。

圖5 500kV 變壓器的廠內移動汽相干燥過程記錄曲線

表1 移動式汽相干燥與固定式汽相干燥處理結果比較

表2 移動式汽相干燥設備處理后 的產品絕緣試驗結果統計值

表3 固定式汽相干燥設備(1#) 處理后的產品絕緣試驗結果統計值

表4 固定式汽相干燥設備(2#) 處理后的產品絕緣試驗結果統計值

3 結論

1)通過移動汽相干燥設備處理產品過程的實踐,可得出結論,現場組裝換流變壓器可采用移動汽相干燥設備進行現場組裝后的干燥處理,同時也為現場組裝換流變壓器廠內解體以及現場組裝工藝的優化、改進提供了依據和寶貴經驗。

2)移動式汽相干燥設備和廠內固定式汽相干燥設備有同樣好的處理效果。

3)移動式汽相干燥設備在使用過程中,必須提高安全意識,制定安全操作規范,并加強監管。

[1] 喬保振.真空汽相干燥及其應用[J].真空,1988.

[2] 徐成海,張世偉,關奎之.真空干燥[M].北京:化學工業出版社,2003.