淺析汽包鍋爐的給水全程控制

王迎旭(北京國際電氣工程有限責任公司,北京100041)

馮新江(遼寧調兵山煤矸石發電有限責任公司,遼寧719319)

在鍋爐的啟停過程中,給水控制十分重要,并且控制項目多,操作頻繁,因此在大型機組中要求能實現全程調節的給水控制系統。這種系統擴大了調節范圍,是具有邏輯保護功能的調節系統,是程序控制、保護和自動調節相結合的綜合性調節系統,比常規調節系統功能更全,更先進,特別適用于調峰機組和啟動頻繁的鍋爐。

所謂全程控制系統,是指機組在正常運行、負荷變化和啟停過程中均能進行自動控制的系統。

全程包括以下幾個過程:

(1)鍋爐點火、升溫升壓;

(2)開始帶負荷;

(3)帶小負荷;

(4)由小負荷到大負荷運行;

(5)由大負荷又降到小負荷;

(6)鍋爐滅火后冷卻降溫降壓。

給水全程自動控制的任務是:在上述過程中,控制鍋爐的進水量,以保持汽包水位在正常范圍內變化,同時對鍋爐的水循環和省煤器要有保護作用。保持水位和保護省煤器實際體現在水位和給水流量兩個參數的協調。水位是靠調節給水流量來保持的,而給水流量變化得過分劇烈,將會對省煤器的安全運行帶來威脅。所以,給水控制的任務實際上包括兩方面的內容:即在保持水位在工藝允許的范圍內變化的條件下,盡量保持給水流量穩定。一般這兩者之間的調節質量要求是互相矛盾的,因此在整定控制系統的參數時要注意兩個參數之間的協調關系。

下面就給水全程自動控制進行一下初步的探討。

1 給水全程控制中的一些問題

1.1 對給水全程控制系統的要求

給水全程控制要求在鍋爐運行的全過程都自動地完成給水調節所規定的兩項任務,它比常規給水控制復雜得多,因此,對給水全程控制系統提出以下要求:

(1)實現給水全程控制可以采用改變給水調節門開度即改變給水管道阻力的方法來改變給水量,也可以采用改變給水泵轉速即改變給水壓力的方法來改變給水量。前一種方法節流損失大,給水泵的消耗功率多,不經濟,故在一般單元機組的大型鍋爐中都采用后一種方法。在給水全程控制系統中不僅要滿足給水調節的要求,同時要保證給水泵工作在安全工作區內。這就需要有兩套控制系統來完成。

(2)由于機組在不同的負荷下呈現不同的對象特性,要求控制系統能適應這樣的特性。隨著負荷的增長和減低,系統要從單沖量過渡到三沖量系統,或從三沖量過渡到單沖量系統,由此產生了系統的切換問題,并且必須有保證兩套系統相互無擾切換的控制線路。

(3)由于全程控制系統的工作范圍較廣,對各個信號的準確測量提出了更嚴格的要求。例如,在機組啟停過程及高低負荷等不同工況下,給水流量和汽溫、汽壓等參數都變化很大,所以給水流量、蒸汽流量和汽包水位信號都要進行溫度壓力的校正補償。一般在機組啟停到升負荷過程中,對給水流量都應采用不同的孔板進行測量,這樣就產生了給水流量測量裝置的切換問題。

(4)在多種調節機構的復雜切換中,給水全程控制系統都必須保證無干擾。高低負荷需用不同的閥門,調節閥門的切換伴隨著有關截門的切換,而截門的切換過程需要一定的時間,導致了水位保持的困難。在低負荷時采用改變閥門的開度來保持泵的出口壓力,高負荷時用改變調速泵的轉速保持水位,這又產生了閥門與調速泵間的過渡切換問題。所有這些切換都要求安全無擾地進行。

1.2 測量信號的自動校正

鍋爐從啟動到正常運行或是從正常運行到停爐的過程中,蒸汽參數和負荷在很大的范圍內變化,這就使水位、給水流量和蒸汽流量的測量準確性受到很大影響。為了實現全程自動控制,要求這些測量信號能夠自動地進行溫度、壓力校正。

測量信號自動校正的基本方法是:先推導出被測參數隨溫度、壓力變化的數學關系,然后利用各種運算電路進行運算,實現自動校正。

(1)汽包水位的測量與校正

在DCS系統中,通過I/O模件將現場變送器來的三個汽包水位信號和三個汽包壓力信號分別采集進入該系統中,然后利用如下關系式進行校正計算。

式中: pb:汽包壓力信號; h:經壓力校正的汽包水位;△p:平衡容器輸出的差壓信號; F1(pb), F1( pb)是根據汽包內飽和汽、飽和水密度隨汽包壓力變化的關系曲線 擬 合 的 近 似 函 數 : F1(pb)= L(ρ1?ρ′)g =L(k1pb+a)g,F2(pb)= g (ρ ′? ρ′)g =g(k2pb+b),其中:ρ1:50℃時的水密度(或平衡容器內的水密度), ρ′:汽包內飽和水密度,ρ′:汽包內飽和汽密度, L:上、下連通管距離, g:重力加速度。

得到校正后的三個水位信號 hA、 hB、 hC后,再利用“三取中”選擇模塊,取出其中一個最合適的信號,作為汽包水位信號的測量值。另外,還要對校正的水位信號分別進行高限值、低限值監視,對選出的水位信號進行高限/低限監視和報警。一旦出現越限,立刻發出一開關量信號送至FSSS進行相應操作。

(2)給水流量信號的測量與校正

實驗表明,當給水溫度為100.0℃不變,壓力在0.196~19.6MPa的范圍內變化時,給水流量的測量誤差為0.47%;若給水壓力保持19.0MPa不變,給水溫度在100.0~290.0℃的范圍內變化,給水流量的測量誤差為13.0%,所以在對給水流量信號進行校正時,通常只考慮溫度變化對給水流量的影響,校正關系式如下:

式中:FW:總給水流量, p?:節流件前后差壓, t:給水溫度, SW:減溫噴水總流量。

從校正關系式不難看出,除需對給水流量進行節流差壓測量外,還需測量給水的溫度及減溫水的總流量。DCS中的I/O模件將現場變送器送來的兩個給水流量,兩個給水溫度,兩個一級減溫水流量,兩個二級減溫水流量和兩個再熱器減溫水流量信號采集進入該系統,經過選擇后進行校正計算。另外,還對給水流量、給水溫度測量信號進行高限、低限監視和報警,一旦發生越限則立刻產生一開關量信號送至相關的邏輯回路;對校正的總給水流量進行高限監視和報警。

(3)蒸汽流量信號的測量與校正

對于不同的運行工況,因蒸汽的溫度、壓力不同,導致其密度發生變化,故需對蒸汽流量進行溫度、壓力校正。但由于汽輪機調速機(第一級)的壓力與蒸汽流量成某一對應關系,而且它對蒸汽流量非常靈敏,因此,大型機組蒸汽流量信號的測量均采用汽輪機調速級壓力信號代表蒸汽流量信號,并用過熱器出口汽溫進行校正。對校正后的蒸汽流量信號進行高限、低限監視和報警。

1.3 給水控制中的閥門切換

當機組啟動時,機組的負荷較低,如:低于15%BMCR(額定負荷)時為低負荷狀態,由電動變速泵和旁路調節閥共同完成給水控制的任務。此時,主給水電動閥處于關閉位置。

當旁路給水調節閥開度大于設定值(如90%開度)時,若汽包水位正常,主燃料系統正常條件滿足,則主給水電動閥自動打開。

1.4 給水控制系統的無擾切換

一般給水全程控制系統在低負荷狀態采用單沖量控制系統,在高負荷狀態時,采用三沖量控制系統,故需解決好系統之間的無擾切換問題。

1.5 給水泵安全運行的特殊要求

采用變速泵的給水全程控制系統要求給水泵運行在安全工作區內。電動變速泵的速度控制借助液力齒輪聯軸器完成,通過改變液力聯軸器勺管位置的高低,控制工作油量的多少以達到控制速度的目的。在整個運行過程中,保證泵組的安全運行是至關重要的問題。

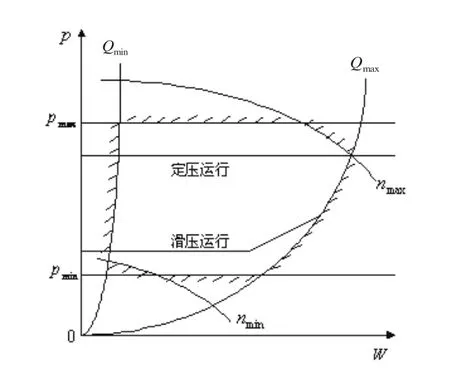

變速給水泵的安全工作區可以在泵的流量-壓力特性曲線上表示出來,如圖1所示。變速泵的安全工作區由六條曲線圍成:①最高轉速曲線maxn ;②最低轉速曲線minn ;③最高壓力曲線maxp ;④最低壓力曲線minp ;⑤上限特性曲線minQ ;⑥下限特性曲線maxQ 。其中,最高和最低轉速曲線由泵組的調速裝置所限制,工作點不會越出其外邊,且高性能現代高速給水泵的出口最高壓力均高于管道的承壓能力,所以保證給水泵安全運行應采取的措施主要是不使泵的工作點處在上限和下限特性曲線之外,不使泵出口壓力落入最低壓力線minp 之下。圖1中的陰影線包圍的部分即為變速泵的安全工作區。由圖可見,壓力高時,安全區范圍較寬,壓力低時安全區的范圍變窄。圖中還作出了鍋爐在定壓運行和滑壓啟動過程中的壓力-負荷(給水流量)曲線。定壓運行的壓力-負荷曲線為一條水平直線,工作點大部分都在安全區以內,僅有一個小部分落在上限特性曲線以外。如果主給水泵為全容量泵,基本上可不用采取措施,也能確保水泵安全運行。對于滑壓啟動和運行的單元機組,鍋爐在某段時間內的運行壓力較低,所以主給水泵的出口壓力也較低,由圖1可以看出,在滑壓運行中如果負荷較大,壓力—負荷曲線可能越出下限特性曲線之外,此時要采取保證給水泵安全運行的措施。

圖1 變速泵的流量-壓力特性曲線

無論是定壓運行還是滑壓運行,低負荷階段,給水泵工作點都會落在上限特性曲線之外,為防止出現這種情況,最有效的措施是低負荷時增加給水泵的流量,目前采取的辦法是在泵出口至除氧器水箱之間安裝再循環管道,當泵的流量低于某一設定的最小流量時,再循環門自動開啟,增加泵體內的流量,從而使低負荷階段的給水泵工作點也在上限曲線之內。隨著機組負荷的逐漸增大,給水流量也會增大,當流量高于某一設定值時,再循環門將自動關閉。變速泵下限特性曲線決定了不同壓力下水泵的最大負荷能力。當給水流量較大時,如果安全工作區窄,則工作點可能會移到下限特性曲線之外,這是不能允許的,因此要采取措施加以防止。目前采用的方法是提高上水管道的阻力,即關小泵出口流量調節閥門,以提高水泵的出口壓力,使工作點重新移入安全區以內,如圖2所示。在滑壓運行時,設給水泵工作點在“a”點處,泵轉速為1n,泵出口壓力為1p,給水量為1W,當機組負荷增大,給水流量要求為2W時,如果水泵仍在1n轉速下運行,通過開大給水調節閥門來增大給水流量,則工作點將沿1n曲線由“a”點移到“c”點,落在水泵安全工作區以外,這是不允許的。解決問題的辦法是關小給水調節閥門,使泵的出口壓力升高,同時使水泵轉速由1n增至2n,當給水流量達到負荷要求數值時,工作點將由“a”點移動到“b”點,不會滑到安全工作區以外,保證了給水泵的安全運行。

圖2 泵出口壓力調整時的工況

綜上所述,采用變速泵構成全程給水調節系統時,應考慮設置以下幾個子系統:

①給水泵轉速調節系統。該系統根據鍋爐的負荷要求,通過調節給水泵轉速的方法來調整給水量的大小。

②給水泵最小流量控制系統。低負荷時為了不使水泵的工作點落在上限特性曲線的外邊,可通過增大水泵再循環流量的辦法來維持水泵流量不低于設計要求的最小流量值。

③給水泵出口壓力調節系統。該系統的任務是通過調節給水調節閥門的開度來維持給水泵出口壓力,保證給水泵工作點不落在下限工作特性曲線之外及最低壓力線minp 之下。

以上三個子系統中,第一個是必須設置的;第二個子系統,對于現代大型高速給水泵組來說,自身已設置了這套控制系統,用戶一般不必要再另外設計;對第三個子系統要根據所選泵型的特性及系統設計方案來具體考慮,若能保證水泵安全運行,則可以不設置該系統。

2 給水控制對象的動態特性

汽包爐給水調節對象的被調量是水位H。由鍋爐原理知道,影響水位的擾動量有多個,主要的有鍋爐蒸發量 、給水量W、汽包壓力bp、爐膛熱負荷等。所謂給水調節對象的動態特性是指在上述各種擾動作用下,水位H的響應特性。

2.1 給水量擾動下的水位特性

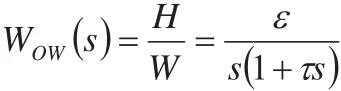

給水調節對象在給水量W擾動下的動態特性是對象調節通道的特性。在給水量階躍擾動下,水位H的響應曲線如圖3所示。由響應曲線可以知道這個對象的特點是有遲延、有慣性、沒有自平衡能力。當給水量突然增加,給水量雖然大于蒸發量,但由于給水溫度低于汽包飽和水溫度,水面下汽泡總容積相對減小,實際水位響應曲線可由H1和H2兩條曲線疊加而成,所以擾動初期水位不會立即升高,經過一段時間后才開始逐漸增加。由于進、出工質流量不平衡,最終水位將以一定的速度直線上升。這種特性可由下述近似傳遞函數表示:

式中:ε—水位響應速度,即單位給水量擾動時,水位的變化速度;τ—遲延時間。

2.2 蒸汽流量擾動下的水位特性

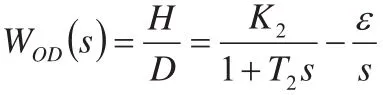

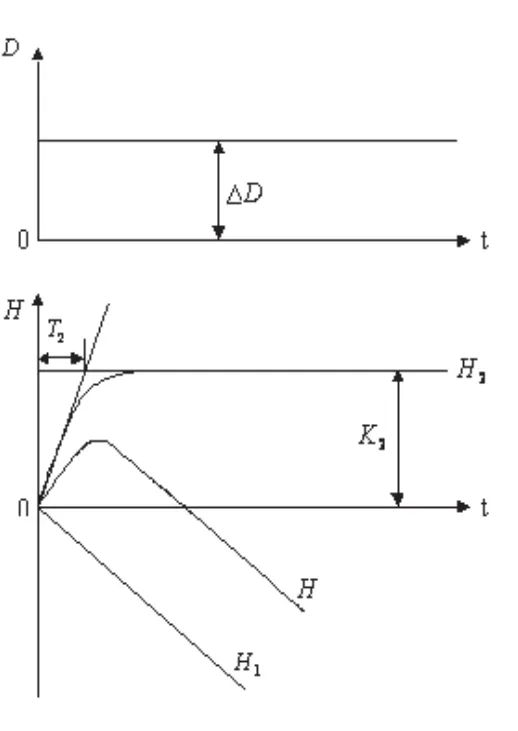

這種特性屬于負荷外部擾動下的動態特性。由鍋爐原理知道,在蒸汽負荷擾動下,有虛假水位現象,水位的響應曲線見圖4所示。由圖知,實際水位響應曲線由兩條曲線疊加而成,即總水位響應特性為:H=H1+H2,虛假水位現象與鍋爐參數及蒸汽負荷變化大小有關。蒸汽負荷擾動下的水位響應特性可用下述近似傳遞函數來描述:

式中: 對應圖4中的H2曲線,為按一階慣性規律變化的傳遞函數; T2為H2曲線的放大系數; K2為H2曲線的時間常數;對應圖4中的H1曲線,按積分規律變化的傳遞函數。

2.3 燃料量擾動下的水位特性

當鍋爐燃料量發生擾動時,爐內吸熱量增加而使鍋爐內蒸發加強,若此時汽輪機負荷未增加,則汽輪機側調節閥開度不變。隨爐內熱負荷的增大,鍋爐出口壓力提高,蒸汽流量也相應增加,蒸汽負荷量將大于給水流量,造成工質流入、流出量不平衡。根據上述分析,水位理應下降,但是由于蒸發量增大,鍋內汽水總容積隨之增大,于是出現了虛假水位現象。燃料量擾動下的水位響應曲線如圖5所示。由圖可看出,這種擾動下的“虛假水位”現象不太嚴重,水位上升幅值較小,遲延時間較長。

綜上所述,汽包爐給水調節對象的動態特性有以下特點:

? 調節通道中存在遲延和慣性,并且無自平衡能力。遲延和慣性的存在使給水調節機構變化相對水位變化的影響存在滯后,因此調節過程中將會出現動態偏差。無自平衡能力的響應速度越大,水位對擾動反應越敏感,調節的難度也相應增大,調節過程中的水位動態偏差也將增大。

? 蒸汽負荷擾動(外擾)時,存在“虛假水位”現象。虛假水位現象是不能通過閉環系統用調節給水流量的辦法來減小的,這也增大了水位調節的難度。顯然由于虛假水位現象的存在,是不能只根據水位H一個信號進行調節的。

圖4 負荷擾動下水位的響應曲線

鑒于以上原因,現代大型汽包爐的給水調節多應用三沖量調節系統,即以水位H作系統的被調量信號;以蒸汽流量D作為系統的前饋信號;以給水流量W構成系統的輔助被調量,形成三沖量給水調節系統。由于給水量調節器位于系統的閉環以內,所以給水量W擾動下的水位特性最為重要,是系統整定的主要依據。

圖5 燃料量擾動下的水位特性

3 變速泵給水控制系統的基本方案

采用變速泵的給水控制系統有兩種基本方案,即兩段式控制方案和一段式控制方案,現對這兩種方案的工作原理簡單介紹如下。

3.1 兩段式給水控制方案

兩段式給水控制方案的工作原理如圖6所示。這種控制方案中設置了兩個子控制系統:

圖6 變速泵兩段式給水控制方案

① 汽包水位控制系統

汽包水位控制系統(圖6a)是一個串級三沖量給水控制系統。該系統的任務是根據水位偏差 (H0?H )的校正信號、蒸汽流量前饋及給水流量反饋三個信號的綜合作用,控制給水調節閥門開度,以調整給水流量W,維持汽包水位等于其給定值,即H= H0。

② 調節閥前后差壓控制系統

調節閥前后差壓控制系統(圖6b)是一個單回路控制系統,其任務是通過調節變速泵的轉速來維持調節閥前后差壓不變,保證調節閥在整個調整過程的流量特性接近理想流量特性,同時也可防止低負荷時調節閥承受過大差壓。該系統也可稱為給水泵出口壓力控制系統。該系統中調節器M3入口的信號平衡關系為:

式中: K D2為上水管道阻力,這里以蒸汽流量信號取代給水流量信號,目的在于提高反應速度,盡快平衡負荷擾動。由平衡關系式可看出,當機組剛剛起動時, pb=0, K D2=0,此時泵的出口壓力為 pp=pH+?p,泵出口壓力只是保證差壓 ?p和克服靜壓 pH,此時調節器M3控制泵低速啟動。當鍋爐負荷不斷增加時, pb與 K D2信號不斷加強,泵不斷升速,當負荷穩定以后,泵的轉速也就穩定下來。

大、小值選擇器是用來進行泵最高轉速和最低轉速限制的,以保證泵在限定的轉速范圍內工作。

3.2 一段式給水控制方案

兩段式給水控制方案是通過控制給水調節閥開度的辦法調整給水流量,變速泵僅用于維持給水調節閥前后的差壓為定值。因此,這個方案的不足之處在于給水節流能量損失較大,變速泵的調速范圍又未得以利用,不能充分發揮變速泵的優點。

一段式給水控制方案正好和兩段式給水方案相反,其工作原理如圖7所示,該方案也由兩個子系統構成。

圖7 一段式給水調節方案

① 汽包水位控制系統

汽包水位控制系統(圖7a)也是一個串級三沖量給水控制系統,與兩段式控制方案的區別在于這個系統輸出的調節作用是控制變速泵的轉速。通過調整給水泵轉速來調節給水流量的大小,維持汽包水位為給定值。

② 泵出口壓力控制系統

由于給水泵的安全工作區范圍較窄,系統中又設置了泵出口壓力調節系統(圖7b)通過調節給水調節閥的開度來控制泵的出口壓力,防止工作點落在下限特性以外。

圖中函數發生器F(x)模擬泵的流量和壓力之間的工作特性曲線,下限特性對應的壓力與泵最低允許壓力minp 兩信號經過大選模塊選出大者送至調節器M3入口,作為給水泵出口壓力的定值信號,同時泵的出口壓力信號pp作為反饋信號也送到M3入口,該系統為隨動系統。M3的輸出去的控制給水調節閥的開度來調整泵的出口壓力,可保證在任何給水流量下,水泵的工作點都不會落到下限特性以外。

3.3 錦能公司采用的給水全程控制系統介紹

(1)給水調節閥控制系統

圖8為鍋爐給水旁路閥控制系統總體結構示意圖。該系統由一單沖量單回路反饋控制系統和一個串級三沖量控制系統構成。其作用是當給水泵啟動或低負荷時,用來維持汽包水位在設定值。

圖8 給水旁路閥控制系統總體結構

圖9 給水泵轉速控制系統總體結構

(2)給水泵轉速控制系統

總體結構如圖9所示。該系統主要包括以下幾個組成部分:

? 汽包水位單沖量控制信號的形成回路;

? 汽包水位串級三沖量控制信號的形成回路;

? 給水泵出口至省煤器入口差壓控制信號形成回路;

? 給水泵出力平衡信號的形成回路;

? 各臺泵轉速控制回路等。

(3)給水泵最小流量控制系統

為了泵的安全運行,本機組的給水全程控制中專門設置了最小流量控制系統。當給水泵出口流量低于最小值時,為防止汽蝕,將最小流量調節閥開到相應開度,使給水泵工作點回到最小流量保護限以內。

本機組三臺給水泵各配置一套最小流量控制系統,系統結構和工作原理完全相同,如圖10所示。給水泵最小流量控制系統能夠保證在運行過程中,給水泵總是工作在給水泵流量與給水泵出口壓力特性曲線的安全范圍。

圖10 給水泵最小流量控制系統總體結構

由上述的三大控制系統加上給水泵的順序控制及給水電動門的順序控制共同組成了錦能公司的給水全程控制系統,該控制系統在低負荷時,電動泵轉速控制系統負責維持給水泵出口至省煤器入口差壓等于設定值的任務。由于給水旁路調節閥自動控制系統始終負責維持汽包水位等于水位設定值的任務。所以,在機組運行在低負荷工況時,只要“給水旁路調節在自動方式”,那么,電動泵轉速控制系統必定工作在“差壓調節方式”。這樣兩個控制系統就可以相互配合共同完成穩定汽包水位和保證給水設備安全兩個控制任務。

在高負荷工況下,給水旁路閥不再起調節作用,給水旁路閥調節被切除,此時完全由給水泵的轉速根據三沖量來控制汽包水位,維持汽包水位等于水位設定值。

此種設計兼顧了兩種控制系統的優點,充分發揮電動泵轉速調節和閥門調節的作用,盡可能的減少節流損失,使機組的給水得以實現全程控制的同時又增加了機組的經濟性。

4 結論

給水全程控制具有多樣性,可以根據不同的機組和不同的控制要求設計,只要能使機組的給水得到安全的控制,使機組的經濟效益得到提高。給水全程控制不必拘泥于固定的設計,能充分的發揮機組的設備性能就應是一個非常好的設計,以上提供的分析和方案僅供參考。